در این طرح به بررسی تولید ظروف شیشه ای پرداخته شده است ، برای بررسی طرح از روش های آماری و اقتصادی و برآورد های مالی استفاده شده است ، این طرح شامل چهار فصل میباشد ، فصل اول به بیان کلیاتی از قبیل مقدمه ، تاریخچه ، مجوز های قانونی مورد نیاز ، وضعیت بازار ، میزان واردات و صادرات و … پرداخته است ، فصل دوم به بیان روش انجام کار پرداخته است ، بازدید از واحد کاری مشابه ، نیروی انسانی ، نحوه تامین سرمایه و … از جمله عناوین موجود در این فصل میباشد ، فصل سوم به بررسی طرح از دیدگاه اقتصادی پرداخته است ( طرح توجیهی یا BP ) ، عناوینی از قبیل نیروی انسانی مورد نیاز ، میزان سرمایه گذاری ، مواد اولیه مورد نیاز ، ماشین آلات مورد نیاز و … از جمله عناوین موجود در این فصل میباشد ، در نهایت فصل چهارم به بیان نتیجه اجرای طرح می پردازد .

فصل اول

کلیات

مقدمه :

هر محصول ویژگیها و مشخصات خاصی دارد که پیش از هر گونه بررسی فنی، مالی و اقتصادی طرح، لازم است این خصوصیات به درستی شناخته شوند. شناخت صحیحی از مشخصات و انواع مختلف محصول، بدون تردید، راهنمای مناسبی جهت تصمیم گیریهای لازم در انتخاب روش و عملیات تولید و محاسبات بعدی مورد نیاز خواهد بود.

در این ارتباط یکی از موثرترین روشهای قابل استفاده، به کارگیری استانداردهای مدون ملی و جهانی هر یک از محصولات می باشد. علاوه بر این جهت بررسی بازار لازم است تا شماره تعرفه گمرکی محصولات نیز مشخص گردد تا درباره روند واردات و صادرات محصول و مقررات آن شناخت لازم حاصل شود.

استفاده از ظروف شیشه ای به قرنها قبل می رسد. یکی از قدیمی ترین نشانه ها از شهر تورنا به دست آمده است. روش به کار برده شده در قدیم ، احتمالاً استفاده از شن و یک قلی ا بوده است . تقر یباً در ۶۰۰ سال قبل از میلاد مسیح ، مصریان وسایل بسیار زیادی از این ماده ساخته اند. ساختن شیشه پنجره ۲۷۰ سال بعد از میلاد شروع شده است . به همین ترتیب گسترش صنایع شیشه و شیشه گری را تا زمان حال داریم . حدوداً از قرن ۱۵ ، استفاده شیشه به عنوان محافظی برای انسان مطرح شده است . این کار را در

کشورهای آلمان، انگلیس و فرانسه انجام می داده اند. تولید شیشه پنجره که همان شیشه تخت می باشد ، با استفاده از استوانه دوار از سال ۱۶۸۸ به بعد در فرانسه رواج یافت. تولید شیشه در ایران به صورت دستی از سالهای دور معمول بوده است ؛ ولی تولید به روش اتوماتیک از دهه ۴۰ به بعد می باشد. کارخانجات فعال در این زمینه شیشه و گاز قزوین، آبگینه، همدان، مینا و چند کارگاه و کارخانه دیگر می باشند.

با توجه به نیاز مبرم اقشار مختلف جامعه به استفاده از شیشه و ظروف شیشه ای و این که برنامه ریزی صحیح و مجتم ع در مورد چگونگی بهره برداری از منابع موجود در کشور برای ساخت و تولید این کالا مورد نیاز می باشد، اقدام به تهیه و تدوین این طرح برای کارگاههای تولید ظروف شیشه ای نمودیم.

نام کامل طرح و محل اجرای آن :

تولید ظروف شیشه ای

محل اجرا :

مشخصات متقاضیان :

نام نام خانوادگی مدرک تحصیلی تلفن

وضعیت و میزان اشتغالزایی :

تعداد اشتغالزایی این طرح ۲۴ نفر میباشد .

تاریخچه و سابقه مختصر طرح :

نام و کاربرد محصول

ظروف شیشه ای عبارتند از بیشتر ظروفی که به عنوان لوازم آشپزخانه از قبیل لیوان، استکان و امثال آن در منازل مصرف می شود. انواع بطریهای مورد استفاده مانند بطری نوشابه ، شیشه های یکبار مصرف مربوط به دارو یا اقلام شیشه ای بطری که به صورت یکبار مصرف در جامعه عرضه می شود که شامل موارد استفاده در صنایع غذایی نیز می باشد.

بنابراین تعریف محصول فوق شامل بر کلیه ظروفی می باشد که در صنایع غذائی و دارویی به عنوان ظروف بسته بندی و از جنس شیشه ساخته شود و همچنین شامل ظروف شیشه ای مورد استفاده در منزل می شود. بسته به نوع استفاده ، رنگ این شیشه ها با یکدیگر فرق خواهد داشت . به عنوان مثال برای صنایع داروئی بیشتر از شیشه های قهوه ای استفاده می شود. چون ویتامینها در داخل این ظروف ، از تجزیه به وسیله نور سفید در امان مانده و امکان فاسد شدن آنها به این طریق از بین می رود. در سایر موارد این موضوع نیز رعایت می شود و البته برای اشیاء تزئینی نیز استفاده از مواد رنگزا نیز رواج دارد.

طبقه بندی محصول

ظروف شیشه ای از نظر خصوصیات فیزیکی و نوع محتویات به شر ح زیر طبق ه بندی می شود:

• ظروف شیشه ای مقاوم در مقابل فشار درونی (نوشابه های گازدار)

• ظروف شیشه ای مقاوم در برابر حرارت (شیر پاستوریزه – آبلیمو- ترشیجات- انواع کنسرو و مواد غذایی )

• ظروف شیشه ای مقاوم در مقابل فشار و حرارت (ماءالشعیر)

• ظروف شیشه ای معمولی که شامل ۳ نوع فوق نباشد (الکل – گلاب – سرکه و عرقیات )

مشخصات فنی محصول

ترک :

ظروف شیشه ای باید عاری از هر گونه ترک که باعث کاهش مقاوم ت مکانیکی شیشه است ، باشند.

یکنواختی بدنه :

سطوح داخلی و خارجی ظروف باید صاف و یکنواخت باشد.

درز قالب :

محل اتصال و جوش روی بدنه ظروف ، نباید تیز و برنده باشد و حداکثر برآمدگی مجاز در این ناحیه ۵ میلیمتر باشد.

استاندارد محصول

جهت جلب اعتماد مصرف کنندگان محصول تولیدی و نیز رعایت کلیه نکات مربوط به کنترل کیفیت محصول، توجه به استانداردهای موجود، امری ضروری است . به طور کلی در مورد هر محصول، استانداردهای مختلف ملی و بین المللی وحود دارد . استانداردهای ملی توسط موسسه استانداردها و تحقیقات صنعتی ایران تهیه می گردد و کلیه تولیدکنندگان محصول ملزم به رعایت این استانداردها می باشند . با توجه به اینکه می باشد و از آخرین پیشرفت های علمی و (ISO) موسسه استاندارد از اعضاء سازمان بین المللی استاندارد فنی و صنعتی جها ن استفاده می نماید، همچنین شرایط کلی و نیازمندیهای خاص کشور را مورد توجه قرار می دهد؛ استانداردهای ذکر شده در این مورد مطابق با استانداردهای جهانی بوده و کاملاً قابل قبول و لازم الاجراء است.

کالاهای قابل جانشین

محصولات مشابه قابل رقابت ، چینی، سرامیک، ملامین، ظروف استیل می باشد. لازم به ذکر است چینی و سرامیک به دلیل گران بودن ، کم تر قابل استفاده بوده و ظروف استیل بیشتر در بیمارستانها و ادارات مورد استفاده می گیرد، ظروف ملامین هم با توجه به کیفیت پایین و تغییر رنگ مورد تأیید نمی باشد.

بته قابل ذکر است شیشه به دلیل ضداسید بودن، به عنوان ظروف ترشیجات و مربا و اینگونه موارد مورد استفاده قرار می گیرد که در این مورد و همینطور لیوان و استکان محصول قابل رقابت مشابه وجود ندارد.

بررسی بازار و قیمت فروش

بررسی امکانات فروش برای محصول تولید شده در هر واحد جدید صنعتی می تواند عامل بسیار موثری در ارزیابی موقعیت اقتصادی و آینده این گونه واحدها باشد. در این ارتباط با در نظر گرفتن ویژگیهای خاص هر صنعت، وضعیت تولیدات داخلی و میزان مصارف و نیازهای داخلی (بر مبنای انواع کاربرد محصول ) مورد تحلیل و بررسی قرار می گیرد و با تعیین میزان کمبود تولید داخلی محصول، باید سهم قابل کسب بازار برای واحدهای جدید ارزیابی گردد.

از سوی دیگر ویژگیهای خاص هر صنعت، ممکن است امکانات ویژه ای را برای فروش و بازاریابی محصولات آن فراهم آورد که در هر مورد باید به طور جداگانه مورد بررسی قرار گیرد. در این قسمت مسائل فوق الذکر در ارتباط با امکانات فروش محصول جهت ارزیابی نهایی شاخص های اقتصادی واحد مورد بررسی و ارزیابی قرار می گیرد و قیمت فروش محصول مشابه بر مبنای نرخهای رسمی بازار ارائه خواهد گردید.

بررسی قیمت فروش محصول مشابه

پارامترهای مختلفی بر قیمت محصول موثر خواهند بود که برخی از پارامترهای مهم در ذیل شرح داده شده است:

۱- قیمت مواد اولیه مصرفی که یکی از مهمترین هزینه های متغیر تولید می باشد و نقش عمده ای را در تعیین قیمت تمام شده محصول دارد.

۲- منطقه جغرافیایی احداث واحد به خصوص از لحاظ دسترسی به منابع تا مین مواد اولیه و کانونهای مصرف محصول، هزینه های مربوط را تحت تاثیر قرار خواهد داد.

۳- نوع تکنولوژی مورد استفاده از طریق تاثیر بر سرمایه گذاری ، کیفیت محصول تولیدی و میزان ضایعات و … بر قیمت فروش محصول موثر خواهد بود.

۴- هزینه نیروی انسانی مورد نیاز تاثیر مستقیم در هزینه های متغیر تولید و قیمت تمام شده محصول دارد.

۵- ظرفیت تولید واحد بر روی قیمت فروش محصول موثر است، به این ترتیب که افزایش ظرفیت تولید از طریق سرشکن نمودن هزینه های سربار باعث کاهش قیمت تمام شده محصول می گردد.

با توجه به نکات فوق، قیمت ف روش محصول تولید شده علاوه بر این که می بایست هزینه های تولید را تامین نماید، باید در حدی باشد که بتوان سهمی از بازار را بدست آورد.

همچنین در صورتی که صادرات محصول تولیدی نیز مد نظر قرار گیرد، قیمت گذاری باید به نحوی باشد که رقابت با تولیدکنندگان خارجی امکان پذیر باشد.

مطالعات فنی :

طراحی و احداث صنایع نیازمند شناخت مبانی تئوری و برخورداری از دیدگاههای تجربی و عملی متناسب با شرایط اقتصادی و فرهنگی حاکم و دانش فنی موجود جامعه، به منظور نیل به اهداف تولید می باشد. بررسی امکان احداث واحد ازحیث نحوۀ تأمین مواداولیه، تعیین میزان سرمایه گذاری ، تطابق تکنولوژی صنعت مورد نظر با میزان تخصصها و مهارتهای بالقوه و بالفعل موجود در کشور و …، مطالعات هماهنگ و چند جانبه اقتصادی، فنی، اقلیمی و جغرافیایی را ایجاب می نماید.

مطالعات فنی ایجاد صنایع، مجموعه ای ازتحقیقات درخصوص ماهیت مواد و محصولات، شناخت فرآیندهای مختلف تولید و تکنولوژی های موجود و بررسی سیستمها، تجهیزات و ماشین آلات مورد نیاز می باشد . این بررسیها در راستای نیل به هدف توسعه، تولید و افزایش کیفیت محصولات تولیدی صورت می گیرد که با بهبود بافت فنی واحدهای جدیدالتأسیس در داخل کشور، پاسخگو یی به نیاز بازار و رقابت با سایر تولیدکنندگان جهانی را امکان پذیر می سازد.

در بررسی های فنی ابتدا روشهای مختلف تولید محصول مورد مطالعه قرار می گیرد و پس از بررسی های لازم مناسبترین تکنولوژی که با فرهنگ کاری و توانائیهای بالقوه صنعت تناسب داشته باشد، انتخاب می گردد.

با انتخاب مناسبترین روش تولید هر محصول می توان دستگاه ها و تجهیزات مورد نیاز را بر اساس فرآیند منتخب، انتخاب نمود. در این فصل، علاوه بر تشریح فرآیندهای مختلف تولید و انتخاب مناسبترین فرآیند، کنترل کیفیت واحد تولیدی شرح داده خواهد شد . سپس ظرفیت و ب رنامه تولید بر اساس بررسی بازار تعیین می گردد و بر این اساس کاربرد و میزان مواد اولیۀ مورد نیاز و تعداد و نحوۀ عملکرد دستگاههای موجود در خط تولید شرح داده خواهد شد و پس از تعیین طرح استقرار ماشین آلات و جریان مواد، تأسیسات زیربنائی مورد نیاز

جهت انجام و ا دامۀ فعالیتهای تولیدی واحد مورد بررسی قرار می گیرند. در ادامه بر اساس اصول مهندسی صنایع، نیروی انسانی مورد نیاز و مساحت بخشهای مختلف محاسبه می گردد و سپس نقشۀ جانمایی ساختمانهای تولیدی، اداری، رفاهی، بهداشتی وخدماتی ترسیم می گردد . درخاتمه این فصل نیز برنامه زمان بندی طرح مورد توجه قرارگرفته است.

به طور کلی صرف نظر از نوع تکنولوژی ساخت ظروف شیشه ای، برای ساخت شیشه چهار مرحله مطرح می باشد:

۱- مرحله ذوب؛

۲- مرحله تصفیه؛

۳- مرحله هموژنه کردن؛

۴- مرحله کاهش درجه حرارت.

حساسترین مرحله در پروسس تولید شیشه، مرحله ذوب می باشد و مصرف بیشترین مقدار انرژی نیز در این قسمت می باشد.

مرحله ذوب:

با ورود مواد اولیه ب ه داخل کوره ، این مرحله شروع می شود و تا لحظه ای که آخرین ذرات مواد ذوب شود، ادامه می یابد. وقتی که بار وارد کوره می شود، مراحل زیر بر روی آن انجام می گیرد:

– از دست دادن رطوبت، منظور رطوبت همراه مواد اولیه می باشد؛

– انجام واکنش های شیمیائی بین اجزاء مواد اولیه و یا تجزیه آنها و آزاد شدن گازها؛

– ایجاد فازهای مذاب ناشی از ذوب اجزاء با نقطه ذوب پایین یا محصولات حاصل از واکنش های اولیه؛

– خارج شدن حبابهای گاز ناشی از واکنش های مواد اولیه و یا هوای محبوس بین ذرات.

حل شدن سیلیس در مراحل اولیه خیلی سریع است و ب ه تدریج از سرعتش کاسته می شود. عوامل مؤثر بر سرعت ذوب عبارتند از:

• ترکیب شیشه؛

• درجه حرارت؛

• دانه بندی اجزاء؛

• میزان یکنواختی؛

• فرمول مواد اولیه.

مرحله تصفیه:

خروج گاز از داخل مذاب که ب ه صورت حباب خیلی ریز و یا درشت می باشند، در این مرحله انجام می گیرد .

صعود حبابها به سطح با افزایش دما نسبت مستقیم دارد . مواد اولیه تصفیه کننده به کار برده شده ، عبارتند از : اکسید ارسنیک، آنتیموان، سولفیت سدیم و کلرور سدیم.

مرحله هموژنه کردن:

هموژنه شدن مذاب به طوری که ترکیب شیشه در تمام نقاط یکسان باشد . هموژنه نبودن شیشه باعث اشکالات و نامقاوم بودن در برابر تنش می شود.

مرحله کاهش درجه حرارت:

۱۲۰۰ درجه سانتی گراد می باشد که این درجه حرارت بالا ، عمل – معمولاً مذاب دارای درجه حرارت ۱۳۰۰ تصفیه را راحت تر می کند.البته چنین مذابی را نمی توان شکل داداز این رو باید به تدریج درجه حرارت آن را پائین بیاوریم تا بتوانیم عمل شکل گیری را انجام دهیم.حال پس از مشخص نمودن پروسه کلی تهیه شیشه به تکنولوژی های موجود در این صنعت می پردازیم.

معرفی روش های مختلف تولید

ظروف شیشه ای به سه روش قابل تولید می باشد که عبارتند از:

• روش سنتی؛

• روش نیمه اتوماتیک؛

• روش کاملاً اتوماتیک.

روش سنتی

در کارگاه های شیشه گری دستی ، از وسایل و لوازم بسیار ابتدائی و ساده ای استفاده می شود که در این روش آنچه باعث شک ل گرفتن تولیدات می شود، بیشتر مهارت صنعتگران است و ابزار کاری هم که مورد استفاده قرار می گیرد چند وسیله بسیار ساده و ابتدائی می باشد که به آن اشاره می کنیم:

– دم: لوله ای است فولادی به طول ۱۰۰ تا ۲۰۰ سانتی متر؛

– واگیره: تقریباً شبیه دم است؛

– قاشق: چوبی است استوانه ای شکل به قطر ۱۰ تا ۱۵ سانتیمتر و به ارتفاع ۷۰ سانتیمتر که در یک سطح دارای فرورفتگی است و در انتها به میلۀ فلزی متصل است؛

– دستگاه: که از یک نیمکت تشکیل شده و در اطراف آن د و میله می باشد. دو شاخه به ارتفاع تقریبی ۳۰ سانتیمتر بلندتر از سطح نشیمن نیمکت تعبیه شده؛

– انبر: که تقریباً شبیه انبرهای معمولی می باشد و تنها تفاوت آن با انبرهای عادی در این است که سر زبانه های آن باریکتر از قسمت انتهائی است؛

– قیچی: که شبیه قچی های معمولی خیاطی معمولی است و تیغه های پهنی دارد.

برای تولید ظروف در این روش ابتدا مواد اولیه که عمدتاً خرده شیشه است ، در داخل کوره ریخته و حرارت داده می شود تا به صورت مذاب درآید . این عمل یعنی تبدیل خرده شیشه به شیشه مذاب به نسبت درجه حرارت کوره بین ۳۶ تا ۴۵ سانت به طول می انجامد و هنگامی که شیشه به صورتی کاملاً مذاب درآمده ، استادکار دم را به داخل شیشه مذاب فرو برده و کمی آن را می چرخاند و بعد از اینکه مقدار کمی از شیشه مذاب که اصطلاحاً بار نامیده می شود، از داخل کوره برداشت ؛ در لوله می دمد تا گوی کوچکی که به گوی اول موسوم است، به دست آید.

بعد از سرد و تخت شدن این گوی ، مجدداً دم را به داخل شیشه مذاب فرو برده و شیشه لازم را برای ساخت وسیله موردنظر بر می دارد. تهیه گوی اول به صنعتگر کمک می کند تا مقدار شیشه ای که در مرحله دوم بر رم مناسب باشد . لوله دم روی میله ای که دارای دو شاخه است ، قرار گرفته و صنعتگر ضمن چرخاندن مداوم دم ، به وسیله قاشق به فرم دادن شیشه می پردازد و برای پیشگیری از چسبیدن شیشه مذاب به قاشق ، هر چند دقیقه یک بار قاشق به وسیله آب خیس می شود. بعد از این مرحله که قاشق کردن بار نام د ارد، استادکار به اندازه کافی در لوله فولادی می دمد و گوی کره مانندی به وجود آورده و آنگاه پشت دستگاه نشسته و دم را روی میله های طرفین نیمکت قرار می دهد. در این حالت و از آنجا که میله ها به ارتفاع تقریبی ۳۰ سانتی متر از سطح نشیمن نیمکت قرار دارند ، نتیجتاً ل وله دم به طور افقی در برابر استادکار قرار می گیرد و او ضمن آنکه برای پیشگیری از کج شدن شیشه به طرف پایین دم را روی میله می غلطاند، با انبر و تخته به فرم دادن شیشه می پردازد.

بعد از این مرحله و بعد از آنکه محصول شکل مورد نظر را به خود گرفت ، کارگر وردست با ل وله دیگری که شبیه به دم است و انتهای آن حاوی مقدار کمی شیشه مذاب می باشد و اصطلاحاً واگیره نامیده می شود ، به کمک استادکار آمده و واگیره را به ته وسیله ساخته شده ، می چسباند و آنگاه با قیچی خیس روی شیشه را خط انداخته و با ضربه ملایمی آن را از دم، جدا و به واگیره منتقل می کند.

بعد از انتقال محصول به واگیره ، استادکار محصول را مجدداً به دهانه کوره نزدیک نموده و حرارت می دهد تا مجدداً نرم شده و دهانه آن قابل شکل گیری به نحو مطلوب باشد . اشیاء ساخته شده به شیوه گفته شده ، چنانچه در مجاورت هوای عادی نگهداری شوند ، به دلیل سرد شدن و انقباض سطح شیشه و گرم ماندن درون آن ، پس از چند دقیقه می شکند و به همین جهت باید اشیاء ساخته شده ، طی مدتی طولانی ، به تدریج سرد شو ند. برای این منظور در هر کارگاه ، گرمخانه هایی با درجه حرارت ۴۵۰ تا ۵۵۰ درجه سانتی گراد وجود

دارد که اشیاء ساخته شده در داخل آن قرار گرفته و مدت ۲۲ تا ۴۸ ساعت در آن باقی می ماند تا حرارت گرمخانه تدریجاً کاهش یافته ، به درجه حرارت معمولی هوا برسد . شیوه قرار دادن اشیاء شیشه ای در گرمخانه به این صورت است که استادکار ، فرآورده را که متصل به واگیر ه است ، به داخل کوره برده و با ضربه ای که به لوله واگیره می زند، باعث جدا شدن آن و افتادنش بر روی خاک نرم و کف گرمخانه می شود.

در پایان ذکر این نکته ضروری است که این روش تولید ، بیشتر جنبه هنری داشته و به دلیل ظرفیت پایین و افزایش هزینه نیروی انسانی بسیار، مقرون به صرفه نیست.

روش نیمه اتوماتیک

در این روش آماده سازی مواد اولیه به روش قبل انجام می گیرد. بدین ترتیب که مواد مذاب پس از کوره ، توسط یک میله آهنی که در سر آن محفظه ای تعبیه شده ، برداشته شده و توسط قیچی مخصوصی به اندازه کافی لقمه برداری شده و سپس به دستگاه پرس که ممکن است دست ی یا بادی باشد ، ریخته می شود. پس از مرحله فوق ، ظروف خارج شده از پرس که دارای دمای بالایی است ، در زیر یک دستگاه مخصوص که از یک پایه و یک مشعل تشکیل شده ، قرار گرفته و لبه تیز آن از بین می رود. پس از این مرحله که اصطلاحاً قیطانی کردن نامیده می شود، ظروف به جه ت تنش زدایی ، وارد گرمخانه شده و نهایتاً برای عرضه به بازار آماده می شود. با توجه به اهداف صنایع روستایی که بردن صنایع کوچک به داخل روستا می باشد و روش کار و ظرفیت سالانه موجود در این روش که ۴۵۰ الی ۶۰۰ تن می باشد، این تکنولوژی مناسب تشخیص داده می شود.

لازم به ذکر است که در بندهای بعدی، مفصلاً به مراحل ساخت ظروف شیشه ای به روش مذکور پرداخته خواهد شد.

روش اتوماتیک

در این روش لقمه برداری از کوره به روش اتوماتیک است و قیچی ها نیز به وسیله کمپرسور باد کار می کنند.

لقمه وارد قالب که به صورت واژگون قرار دارد ، می شود. بعد از زمان لازم که لقمه کامل در سر قالب جا گرفت به وسیله کمپرس ور هو ا، مقداری هوا از سر قالب به آن وارد می کنیم. در این حالت به وسیله یک بازوی مکانیکی قالب را به صورت مناسب در می آوریم. در این حالت به وسیله شعله و یا روش دیگر ، مقداری قالب را گرم می کنیم. بعد از آن هوای لازم را برای شکل گیری کامل به داخل قالب وارد می کنیم و در آخر قالب را جدا کرده و جسم به دست آمده را برای سرد کردن به طرف گرمخانه هدایت می نماییم. این تکنولوژی نیاز به

ساخت دستگاه های پیچیده داشته ، لذا سرمایه گذاری بالا است . بنابراین د ر ظرفیت های پایین قابل توجیه نیست. کارخانه هایی که از روش فوق استفاده می نمایند، می توان شیشه همدان و شیشه و گاز را که دارای ظرفیت بیش از ۱۰۰۰۰ هزار تن می باشد، را نام برد.

با توجه به مطالب گفته شده از میان تکنولوژی های موجود یعنی : سنتی، نیمه اتوماتیک و ات وماتیک ؛ تولید ظروف شیشه ای به روش نیمه اتوماتیک پیشنهاد می گردد. دلیل این انتخاب ارزبری نداشتن، منطبق بودن با فرهنگ جامعه و تکنولوژی ساده می باشد.

تشریح فرایند تولید منتخب

پروسس تولید ظروف شیشه ای با روش نیمه اتوماتیک

پس از تهیه مواد اولیه و انب ار کردن ، مرحله توزین مواد فرا می رسد. پس از توزین مواد و مخلوط کردن آنها ، مواد به کوره انتقال داده می شود.

مراحل انتقال مواد از انبار و مخلوط نمودن و سپس حمل به طرف کوره ، دستی توسط فرقون و چرخ انجام می پذیرد. قسمت مهم و اساسی در صنایع شیشه ، کوره می باشد که دارای ظرفیتهای مختلف می باشد . در این طرح ۱ تن در روز مورد نظر است . کوره فوق دارای دو حوضچه می باشد که جنس آجر نسوز حوضچه / ظرفیت ۵اول از سیلیس است؛ ولی حوضچه دوم معمولاً از آجرهای مرغوبتر استفاده می شود.

حرارت حوضچه اول حدوداً ۱۳۵۰ و حوضچه دوم دارای حرارتی معادل ۱۱۵۰ درجه می باشد . کوره ای با ۲ و ارتفاع ۲ متر می باشد و ضخامت پایه حدود ۲۰ / ۵، عرض ۵ / مشخصات ذکر شده ، دارای ابعادی به طول ۵ سانتیمتر است که عرض آجر نسوز می باشد. کوره ای با مشخصات فوق حدوداً از ۳ هزار آجر نسوز ساخته می شود. تعداد مشعل ب ه کار برده شده در این کوره ، ۲ دستگاه می باشد. سوخت مورد استفاده مازوت است .

این سوخت در مخازن ویژه ای به وسیله هوای فشرده که از طریق کمپرسور تأمین می شود، به صورت پودر به داخل کوره پاشیده می شود. تنظیم مشعل از نقطه نظر کیفیت کار ، بسیار مهم است. در صورت تنظیم نبودن مشعل، رنگ مذاب آن شفافیت لازم را نخواهد داشت . همچنین باعث بالا رفتن مصرف سوخت و در نتیجه ۱ تن ، حدود ۲۰۰۰ / بالا رفتن هزینه تولید خواهد شد . میزان سوخت مصرفی برای کوره ای با ظرفیت روزانه ۵ لیتر مازوت خواهد بو .د یکی از مسائلی که در کوره اهمیت فراوان دارد ، میزان استهلا ک کوره بسته به میزان

باربرداری از آن و همچنین مواد مورد استفاده در آن و نیز مواد اولیه می باشد . در تهیه ظروف شیشه ای پس و درجه حرارت مذاب را پائین می آورد. در این رابطه در بخش مربوط به مواد اولیه مصرفی کاملاً توضیح داده خواهد شد . در کوره سازی اجرای بدنه سازی مناسب دارای اهمیت زیادی است . چرا که تنظیم و آجرچینی مناسب، باعث کم شدن میزان انتقال حرارت در کوره می شود و انتقال حرارت کمتر ، باعث کاهش میزان سوخت می گردد.

برای دو ام هرچه بیشتر کوره باید کاری کرد که میزان حرارت کوره ، زیاد بالا نرود . برای این کار تأثیر آهک و بخار آب موجود در مواد اولیه ، باعث پائین آوردن میزان حرارت می گردد . البته از طرفی ذکر این نکته ضروری است که بالا بردن میزان رطوبت مواد اولیه به هیچ وجه صحیح ن می باشد . چون مقداری از حرارت مصرف تبخیر رطوبت می شود و میزان سوخت بالا می رود.

مواد در حوضچه اول به دلیل حرارت بیشتر ، ذوب شده ؛ این مذاب دارای ویسکوزیته بالائی بوده و همچنین حبابهای ریز در آن وجود دارد . برای از بین بردن این حبابها از مواد مختلفی از جمله اکسید آرسنیک استفاده می گردد. این اکسید، رنگ حاصل از اکسید آهن موجود در مواد اولیه را نیز از بین می برد.

مواد مذاب از طریق کانالی به حوضچه دوم منتقل می شود. اصل تصفیه و هموژنه شدن در این حوضچه انجام می گیرد. به علت درجه حرارت کمتر ، مذاب دارای ویسکوزیته کمتری بوده ؛ لذا برای شکل گیری و لقمه برداری آماده می گردد.

در بدنه کوره ، بنا به ظرفیت کوره و تعداد کارگران و دستگاه پرس موجود ، دهانه هائی جهت لقمه برداری تعبیه می گردد.

بررسی خط تولید به کار رفته در صنایع و انتخاب خط تولید مناسب

به طور کلی خطوط تولید به کار رفته در صنایع، به صورتهای زیر می باشد:

خط تولید مستقیم:

در این خط تولید مواد خام از یک طرف وارد شده و از طرف دیگر محصولات خارج می شوند . در این روش دستگاههای مورد استفاده پشت سر هم و ب ه طور مستقیم قرار گرفته اند. این روش بیشتر در کارهای مونتاژ و امثال آن بیشتر استفاده می شود.

در این خط تولید ، مواد اولیه و محصولات تقریباً از یک طرف کارگاهها وارد و خارج می شوند. این خط تولید به خاطر اینکه در مساحت کار گاهها صرفه جوئی می کند و نظارت بر کیفیت و کنترل نیز بهتر انجام می گیرد، بیشتر مورد استفاده می باشد.

خط تولید سیکلی )دایره ای(

در این خط تولید ، تقریباً مواد اولیه و محصولات از یک نقطه وارد و خارج می شود. در این مورد دستگاه های مورد استفاده به صورت دایره ای قرار گرفته و کنترل کننده در مرکز می باشد . بیشتر برای سیستم هایی استفاده می شود که از دستگاه های اتوماتیک بیشتر استفاده شود . در تولید بالا و سیستم بسته بندی اتوماتیک، نیز از این مورد بیشتر استفاده می کنند.

خط تولید زیگزاگ:

این خط تولید که بیشتر به صورت مارپیچی می باشد ، در خط تولیدهائی که محدودیت جا دارد ، مورد استفاده قرار می گیرند. کنترل کیفیت در این مورد سخت تر از موارد دیگر می باشد.

بررسی ایستگاهها، مراحل و شیوه های کنترل کیفیت

رشد و تکامل صنایع جهان تاحدود زیادی مرهون رقابت بین واحدهای صنعتی می باشد . در این راستا هر واحد صنعتی با افزایش کیفیت محصولات خود، سع ی درکسب سهم بیشتری از بازار را دارد و این روند به مرور زمان باعث بهبود کیفیت محصولات و در نتیجه رشدکیفی جوامع صنعتی شده است . کنترل کیفیت جهت تعیین صحت عمل تولید، مطابق مشخصات فنی تعیین شده برای محصول انجام می گیرد. این عملیات سبب می گردد تا ضمن جلوگیری ازت ولید محصولات معیوب، ازهدر رفتن سرمایه ها جلوگیری به عمل آمده و قیمت تمام شده محصول کاهش یابد.

به طور کلی اهداف کنترل کیفیت را می توان به صورت زیر خلاصه کرد:

• حفظ استاندارهای تعیین شده

• تشخیص و بهبود انحرافات درفرآیند تولید

• تشخیص و بهبود محصولات خارج از استاندارد

• ارزیابی کارآیی افراد واحدها

به عبارت دیگر می توان گفت کنترل کیفیت عبارت است از اطمینان از تهیه و تولید کالا و خدمات، بر طبق استاندارهای تعیین شده و بازرسی به عنوان یکی از اجزاء جدایی ناپذیرکنترل کیفیت به منظور شناخت عیوب و تهیه اطلاعات مورد نیاز برای سیستم کنترل کیفی در همۀ واحدهای صنعتی انجام می گیرد.

مراحل بازرسی کلی با توجه به وضعیت هرصنعت به ترتیب ذیل می باشند:

• در مرحله تحویل مواد اولیه

• در مرحله آغاز تولید

• قبل از آغاز عملیات پر هزینه

• قبل از شروع عملیات غیر قابل بازگشت

• پیش از آغاز عملیاتی که سبب پوشیده شدن عیوب می گردد

• در مرحله پایانی کار

هریک از این مراحل بازرسی ممکن است درمحل عملیات یا آزمایشگاه انجام گیرد. دراین واحد با توجه به ویژگیهای این صنعت ، هر یک ازمراحل ضروری کنترل کیفی و محل انجام این آزمایشها تعیین خواهد شد. مطابق آنچه گفته شد، کنترل کیفیت را باید در سه مرحله اعمال نمود.

• کنترل کیفیت مواد اولیه

• کنترل حین تولید

• کنترل نهایی

روش نمونه برداری

نمونه برداری در دو حالت زیر می تواند انجام گیرد:

نمونه برداری از خط تولید کارخانه های تولیدکننده شیشه:

معمولاً از کلیه شماره های قالبهایی که از نظر ظاهری کنترل شده اند، در فواصل زمانی ۳ ساعت، یکبار و یا فواصل زمانی کمتر از ۳ ساعت نمونه بردارید. از هر شماره قالب، یک نمونه برداشته و شیشه را طبق روش مورد نظر، آزمایش نمائید. چنانچه یکی از نمونه ها شکست، دوباره از همان شماره قالب به تعداد ۶ عدد برداشته و مجدداً آزمایش را انجام دهید. اگر یک عدد یا بیشتر از ۶ نمونه ضایعات داشت، در این صورت محصول مربوط به آن شماره قالب مورد قبول نخواهد بود.

تعیین ظرفیت، برنامه تولید و شرایط عملکرد واحد

انتخاب ظرفیت و برنامۀ تولید مناسب برای واحدهای صنعتی علاوه بر بهره برداری بهینه از سرمایه گذاری انجام شده، عاملی در جهت کسب بیشترین سود ممکن خواهد بود . نظر به این که احداث واحدهای صنعتی مستلزم سرمایه گذاری اولیه ای است که در بعضی موارد تقریباً ثابت است، لذا انت خاب ظرفیتهای خیلی کم، سودآوری طرح را غیر ممکن می سازد. علاوه برآن در صنایع انتخاب ظرفیتهای بالا، سرمایه گذار را مجبور به تأمین سرمایه زیادی می کند. لذا در این بخش با توجه به بررسی بازار، شنا خت کانون های مصرف، نیازهای داخلی، امکان صادرات و …، ظرفیت طرح باتوجه به سودآوری ظرفیتهای بالا و محدویت های موجود در صنایع و نیازهای مصرفی تعیین می گردد.

با در نظر گرفتن موارد فوق، ظرفیت این طرح، ۴۵۰ تن بطری و ظروف شیشه ای در سال برآورد م یگردد. بدیهی است که اکثر صنایع در سالهای اولیه احداث ، دارای مشکلات فنی داخلی ، مشکلات با زاریابی و ورود به صحنه رقابت می باشند.

بالا بودن هزینه های متغیر تولید، مشکلات ناشی از مدیریت واحدهای چند شیفت از جمله مواردی است که درتمایل به کاهش شیفتهای کاری مؤثر است. ازسوی دیگر تمایل به استفاده بیشتر از سرمایه گذاری انجام شده، توانایی افزایش ظرفیت با سرمایه گذاری ثابت، مشکلات ن اشی از عملکرد ناپیوسته خط تولید، زمان های تلف شده در راه اندازی خط تولید از جمله مواردی هستند که در افزایش شیفتهای کاری دخیل می باشند.

مجوز های قانونی :

تعریف: جواز تاسیس مجوزی است که جهت احداث ساختمان و تاسیسات بنام اشخاص حقیقی و حقوقی در زمینه تولید بخش سازمان صنایع صادر میگردد.

مراحل صدور جواز تاسیس :

۱- پذيرش درخواست متقاضی صدور جواز تأسيس فعاليتهای صنعتی و تكميل پرونده توسط مديريت سازمان سازمان صنایع شهرستان .

۲- بررسی پرونده از نظر مدارك و تطبيق با مصاديق والويتهای سرمايه گذاری در واحد صدور مجوز مديريت سازمان صنایع .

۳- تكميل پرسشنامه جواز تاسيس ( فرم شماره يك ) توسط متقاضی .

۴- ارسال پرونده منضم به فرم شماره يك به اداره مربوطه بمنظور بررسی ، اصلاح و تائيد فرم پرسشنامه جواز تاسيس با استفاده از اطلاعات طرحهای موجود ، طرحهای تيپ و تجربيات كارشناسی و ارجاع پرونده به مديريت .

۵- ارجاع پرونده توسط مديريت به واحد صدور مجوز جهت مراحل صدور جواز تأسيس .

شرايط عمومي متقاضيان ( اعم از اشخاص حقيقي يا حقوقي ) دريافت جواز تاسيس

۱- اشخاص حقيقی

– تابعيت دولت جمهوری اسلامی ايران

– حداقل سن ۱۸ سال تمام

– دارا بودن كارت پايان خدمت يا معافيت دائم

۲- اشخاص حقوقی

– اساسنامه ( مرتبط با نوع فعاليت )

– ارائه آگهی تاسيس و آگهی آخرين تغييرات در روزنامه رسمی كشور

مدارك مورد نياز:

۱- ارائه درخواست كتبی به مديريت سازمان سازمان صنایع شهرستان.

۲- اصل شناسنامه وتصوير تمام صفحات آن

۳- تصوير پايان خدمت يا معافيت خدمت سربازی

۴- تصوير مدرك تحصيلی و سوابق كاری مرتبط با درخواست

۵- يك قطعه عكس از هريك از شركاء

۶- تكميل فرم درخواست موافقت با ارائه طرح صنايع تبديلی و تكميلی

۷- پوشه فنردار

۸- درصورت داشتن شركت ، ارائه اساسنامه ، آگهی تاسيس و روزنامه ، مرتبط با فعاليت مورد درخواست

اصلاحیه جواز تاسیس :

۱- ارسال درخواست متقاضی توسط سازمان سازمان صنایع شهرستان (متقاضی) به مدیریت و ارجاع به واحد صدور مجوز.

۲- دبیرخانه در مورد تغییرات مدیریت ضمن بررسی اصلاحیه صادر و به اطلاع اداره تخصصی میرساند.

۳- دبیرخانه در موردی که نیاز به کارشناسی تخصصی دارد درخواست را به اداره تخصصی جهت بررسی و اعلام نظر ارجاع می دهد.

۴- اداره تخصصی پس از بررسی وتائید به دبیرخانه صدور مجوز ارجاع میدهد.

۵- دبیرخانه صدور مجوز پس از تائید مدیر اقدام به صدور اصلاحیه جواز تاسیس نموده و رونوشت آنرا به بخشهای ذیربط ارسال می نماید.

تعریف:

پروانه بهره برداری مجوزی است که پس از اتمام عملیات ساختمان و تاسیسات جهت فعالیت بنام اشخاص حقیقی و حقوقی در زمینه صنایع تبدیلی و تکمیلی بخش سازمان صنایع صادر می گردد.

صدور پروانه بهره برداری :

۱- تکمیل فرم درخواست پروانه بهره برداری توسط متقاضی و تائید و ارسال آن توسط سازمان صنایع شهرستان به مدیریت.

۲- ارجاع به دبیرخانه صدور مجوز جهت بازدید کارشناسان (کارشناس تخصصی) با هماهنگی روسای ادارات تخصصی.

۳- تائید رئیس اداره تخصصی و ارجاع به دبیرخانه صدور مجوز.

۴- اخذ استعلام از ادارات ذیربط.

۵- تهیه پیش نویس پروانه بهره برداری و تائید مدیریت.

۶- صدور پروانه بهره برداری و ارسال رونوشت به بخشهای ذیربط.

مراحل صدور توسعه طرح :

۱- تکمیل فرم درخواست توسعه طرح توسط شهرستان (متقاضی) و ارسال به مدیریت.

۲- ارجاع به دبیرخانه صدور مجوز جهت بررسی و اظهار نظر و بازدید کارشناسان (کارشناس تخصصی ) با هماهنگی روسای ادارات تخصصی.

۳- دبیرخانه صدور مجوز پس از تائید ادارات تخصصی در کمسیون بررسی طرحها مطرح می نماید و در صورت عدم تایید کمسیون به شهرستان و متقاضی اعلام مینماید و در صورت تایید از ادارات ذیربط استعلام می نماید.

۴- ارجاع به اداره تخصصی جهت بررسی طرح توسعه.

۵- ارجاع به دبیرخانه صدور مجوز جهت صدور موافقت با توسعه طرح پس از تایید مدیر.

۶- ارسال رونوشت به بخشهای و ادارات تخصصی و سازمانهای ذیربط.

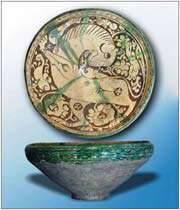

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.