بنتونیت | خواص، شکل گیری، موارد استفاده

بنتونیت نوعی خاک رس است که عمدتاً از خاکستر آتشفشانی به شکل کانی مونت موریلونیت تشکیل شده است. خاک رس بسیار جاذب است که کاربردهای زیادی در صنایع مختلف از جمله آرایشی و بهداشتی، دارویی و ساختمانی دارد.

یکی از رایج ترین کاربردهای این ماده به عنوان سیال حفاری در صنعت نفت و گاز است. هنگامی که با آب مخلوط می شود، دوغابی تشکیل می دهد که به روانکاری و خنک شدن مته کمک می کند و همچنین زباله ها را از گمانه خارج می کند.

همچنین به عنوان یک عامل اتصال در تولید گلوله های سنگ آهن و همچنین در تولید سیمان و بتن استفاده می شود. می تواند استحکام و دوام این مواد را بهبود بخشد.

در صنعت آرایشی و بهداشتی، اغلب در ماسک های صورت و سایر محصولات مراقبت از پوست به دلیل توانایی آن در جذب روغن ها و ناخالصی ها از پوست استفاده می شود. همچنین در خمیر دندان به عنوان یک جلا دهنده طبیعی استفاده می شود.

این ماده کاربردهای بسیار دیگری نیز دارد، از جمله در تصفیه فاضلاب، تصفیه روغن های گیاهی و … یک ماده همه کاره و مفید است که کاربردهای صنعتی و تجاری بسیار مهمی دارد.

مطلبی که شاید بخوانید : باریت

سه نوع Bentonite به طور طبیعی وجود دارد:

- کلسیم طبیعی

- سدیم طبیعی

- فعال شده با سدیم

کاربردهای bentonite در زمینه های مختلف

به دلیل خواص و ویژگی های منحصر به فرد خود ماده ای مهم در زمینه های مختلف است. در اینجا برخی از کاربردها و مزایای اصلی آورده شده است:

- صنعت حفاری: به عنوان گل حفاری در صنعت نفت و گاز کاربرد وسیعی دارد. به روانکاری و خنک کردن مته کمک می کند و همچنین زباله ها را از گمانه خارج می کند. همچنین پایداری دیواره های گمانه را فراهم می کند و از فرو ریختن آنها جلوگیری می کند.

- صنعت ساختمان: به عنوان یک ماده ضد آب در صنعت ساختمان استفاده می شود. می توان از آن برای آب بندی و افزودن خاصیت ضد آب بودن پایه ها، زیرزمین ها و سایر سازه ها استفاده کرد.

- صنعت کشاورزی: به عنوان مکمل خوراک دام، بهبود ساختار خاک، ظرفیت نگهداری آب و حفظ مواد مغذی استفاده می شود.

- صنعت آرایشی و بهداشتی: به دلیل توانایی آن در جذب چربی ها و ناخالصی ها از پوست، بنتونیت یک ماده رایج در ماسک های صورت و سایر محصولات مراقبت از پوست است.

- صنعت داروسازی: به عنوان ماده اتصال دهنده در قرص ها و کپسول ها و همچنین در تولید سوسپانسیون و امولسیون استفاده می شود.

- صنعت زیست محیطی: برای تصفیه فاضلاب و خاک های آلوده استفاده می شود. می تواند به حذف فلزات سنگین و سایر آلاینده ها از آب و خاک کمک کند.

- صنایع غذایی: به عنوان یک عامل شفاف کننده در تولید شراب، آبجو و آب میوه استفاده می شود. همچنین می توان از آن برای حذف ناخالصی های روغن های گیاهی استفاده کرد.

به طور کلی، دارای کاربردهای گسترده بوده و یک ماده مهم در صنایع مختلف است. توانایی آن در جذب آب و ناخالصی ها و همچنین خاصیت اتصال و تثبیت آن، آن را به یک ماده همه کاره و با ارزش تبدیل کرده است.

خرید دی اکسید تیتانیوم از اصفهان

مطلبی که شاید بخوانید :

پودر کربنات کلسیم

پودر تالک

خواص فیزیکی و شیمیایی بنتونیت

دارای خواص فیزیکی و شیمیایی متعددی است که در اینجا برخی از خواص کلیدی بنتونیت آورده شده است:

مشخصات فیزیکی:

رنگ :معمولاً خاکستری روشن یا بژ است، اما می تواند به رنگ سبز یا قرمز نیز باشد.

بافت : بافت نرم و ظریفی دارد و به راحتی خرد می شود.

چگالی : بسته به نوع و درجه متفاوت است، اما به طور کلی بین 2.0 تا 2.7 g/cm³ است.

تورم : می تواند چندین برابر وزن خود آب جذب کند و باعث تورم و ژل مانند شدن آن شود.

خرید محصول معدنی کربنات کلسیم اصفهان

خواص شیمیایی:

ترکیب : عمدتاً از کانی مونت موریلونیت به همراه سایر کانی ها مانند فلدسپات، کلسیت و کوارتز تشکیل شده است .

ظرفیت تبادل کاتیونی (CEC) : دارای CEC بالایی است که به آن امکان جذب و تبادل کاتیونهایی مانند کلسیم، منیزیم و پتاسیم را میدهد.

pH : بنتونیت دارای pH بین 8 تا 10 است که آن را قلیایی می کند.

فرمول شیمیایی : فرمول شیمیایی مونت موریلونیت، کانی اولیه بنتونیت، (Na,Ca)0.33(Al,Mg)2Si4O10(OH)2•nH2O است.

به طور کلی، خواص فیزیکی و شیمیایی بنتونیت آن را به یک ماده بسیار جاذب و واکنش پذیر، با قابلیت تبادل کاتیون ها و تثبیت ساختارها تبدیل می کند.

مطلبی که شاید بخوانید :

خرید اسید استئاریک

دی اکسید تیتانیوم

لیتوپن

چگونگی تشکیل بنتونیت

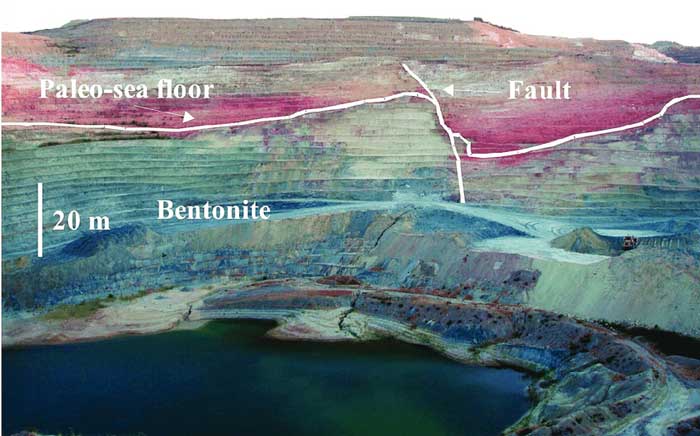

بنتونیت از هوازدگی رسوبات خاکستر آتشفشانی در یک دوره زمانی طولانی تشکیل می شود. هنگامی که یک آتشفشان فوران می کند، خاکستر و سایر مواد آتشفشانی را بیرون می ریزد، که می توانند مسافت های طولانی را قبل از نشستن روی زمین طی کنند.

با گذشت زمان، این ذخایر می توانند دفن شده و تحت فرآیندهای فیزیکی و شیمیایی مختلفی مانند تراکم، سیمان شدن و دگرسانی قرار گیرند که آنها را به کانی های رسی از جمله بنتونیت تبدیل می کند.

فرآیند تشکیل به شکلی است که با رسوب خاکستر آتشفشانی آغاز می شود که عمدتاً از خرده های شیشه و سایر ذرات آتشفشانی تشکیل شده است. خرده های شیشه به طور معمول سرشار از سیلیس، آلومینیوم و سایر مواد معدنی هستند که به مرور زمان در آب حل می شوند، زیرا باران و سایر اشکال آب از طریق رسوبات خاکستر نفوذ می کنند.

همانطور که آب این مواد معدنی را حل می کند، آنها می توانند با سایر مواد معدنی موجود در خاکستر مانند فلدسپات ها واکنش دهند و کانی های رسی از جمله مونتموریلونیت را تشکیل دهند که ماده معدنی اولیه بنتونیت است.

هنگامی که کانی های رسی تشکیل می شوند، شروع به اتصال به یکدیگر می کنند و توده هایی را تشکیل می دهند که می توانند رشد کرده و در طول زمان به ذرات رس بزرگتر تبدیل شوند. این ذرات خاک رس می توانند دفن شوند و تحت فرآیندهای فیزیکی و شیمیایی مختلفی قرار گیرند که ساختار و خواص آنها را بیشتر تغییر می دهد، مانند افزودن مواد معدنی دیگر، از دست دادن آب و تبدیل کانی های رسی به مواد معدنی دیگر.

به طور کلی، تشکیل این ماده یک فرآیند پیچیده است که شامل هوازدگی و تغییر رسوبات خاکستر آتشفشانی در یک دوره زمانی طولانی است. مواد معدنی رسی به دست آمده دارای خواص منحصر به فردی مانند توانایی متورم شدن و تشکیل ژل در هنگام هیدراته شدن هستند که آنها را در طیف گسترده ای از کاربردها در صنایعی مانند حفاری، ساخت و ساز، کشاورزی و لوازم آرایشی مفید می کند.

انواع بنتونیت

انواع مختلفی از این ماده وجود دارد که از نظر ترکیب معدنی، خواص فیزیکی و کاربردهای صنعتی متفاوت است. برخی از رایج ترین انواع آن عبارتند از:

- سدیم : این نوع به نام وایومینگ نیز شناخته می شود و رایج ترین نوع مورد استفاده در کاربردهای حفاری است. ظرفیت تورم بالایی دارد و هنگام هیدراته شدن یک ژل تیکسوتروپیک تشکیل می دهد که آن را به یک ماده آب بندی موثر در کاربردهای ساختمانی تبدیل می کند.

- کلسیمی : این نوع با نام بنتونیت جنوبی نیز شناخته می شود و ظرفیت تورم کمتری نسبت به بنتونیت سدیم دارد. اغلب در کاربردهای ریخته گری استفاده می شود، جایی که با ماسه مخلوط می شود تا قالب هایی برای ریخته گری فلز ایجاد شود.

- پتاسیم : این نوع ظرفیت تبادل کاتیونی بالاتری نسبت به بنتونیت سدیم دارد و اغلب در کاربردهای کشاورزی به عنوان اصلاح کننده خاک برای بهبود حاصلخیزی خاک و حفظ آب استفاده می شود.

- تقویت شده با پلیمر : این نوع برای بهبود خواص آن مانند توانایی آن در تشکیل ماده ژل مانند و مقاومت در برابر دماهای بالا، با پلیمرها درمان شده است. اغلب در برنامه های حفاری و ساخت و ساز استفاده می شود.

- بنتونیت فعال : برای افزایش سطح و ظرفیت تبادل کاتیونی با اسیدها یا سایر مواد شیمیایی تصفیه شده است. اغلب در کاربردهای صنعتی مانند تصفیه آب و کاتالیز استفاده می شود.

- بنتونیت سفید : دارای محتوای آلومینیوم بالایی است و به دلیل قابلیت جذب ناخالصی ها و چربی اضافی پوست، اغلب در کاربردهای آرایشی مانند ماسک های صورت و پودرهای بدن استفاده می شود.

انتخاب نوع آن به کاربرد خاص و خواص در صنعت مورد نظر بستگی دارد.

مقدار بنتونیت در سراسر جهان

به طور کلی، یک ماده معدنی با توزیع گسترده است که در بسیاری از کشورهای جهان یافت می شود.

برخی از بزرگترین ذخایر بنتونیت در ایالات متحده، چین، روسیه، هند و یونان قرار دارند. سایر کشورهای دارای ذخایر قابل توجه این ماده عبارتند از برزیل، ترکیه، آلمان، ایتالیا، مکزیک و ژاپن.

توزیع آن اغلب به محل فعالیت های آتشفشانی و تاریخ زمین شناسی منطقه مربوط می شود. معمولاً در نهشتههایی یافت میشود که از خاکستر آتشفشانی و سایر مواد آتشفشانی تشکیل شدهاند که در طول زمان دچار هوازدگی و دگرسانی شدهاند.

ترکیب و خواص آن بسته به ذخایر خاص و فرآیندهای زمین شناسی که در تشکیل آن دخیل بوده اند می تواند متفاوت باشد.

در دسترس بودن و کیفیت ذخایر بنتونیت بسته به عواملی مانند تاریخچه زمین شناسی، آب و هوا و شرایط محیطی می تواند متفاوت باشد.

خرید کربنات کلسیم کوتد از صدراد

سوالات متداول

1-در سیالات حفاری چگونه عمل می کند؟

به سیالات حفاری اضافه می شود تا ویسکوزیته و استحکام ژل سیال را افزایش دهد که به خنک نگه داشتن مته و روغن کاری و حذف قلمه ها از چاه کمک می کند.

در اصلاح خاک چگونه عمل می کند؟

می توان به عنوان اصلاحیه ای برای بهبود کیفیت خاک و حفظ آب به خاک اضافه کرد. به حفظ رطوبت در خاک کمک می کند که به ویژه در مناطق خشک و نیمه خشک مفید است.

تفاوت بین بنتونیت سدیم و بنتونیت کلسیم چیست؟

بنتونیت سدیم در مواجهه با آب بیشتر از بنتونیت کلسیم متورم می شود که این امر آن را در کاربردهایی که به درجه بالایی از تورم نیاز است مفیدتر می کند. بنتونیت کلسیم بیشتر به عنوان چسب در گندله سازی سنگ آهن استفاده می شود.

آیا این ماده سازگار با محیط زیست است؟

عموماً سازگار با محیط زیست است زیرا یک ماده طبیعی و غیر سمی است. با این حال، تأثیر زیست محیطی آن به کاربرد خاص و نحوه استفاده از آن بستگی دارد.

آیا برای انسان بی خطر است؟

به طور کلی برای انسان بی خطر است و معمولا در انواع محصولات مصرفی از جمله لوازم آرایشی و دارویی استفاده می شود. با این حال، مانند هر ماده دیگری، قرار گرفتن در معرض مقادیر زیادی گرد و غبار بنتونیت می تواند باعث مشکلات تنفسی شود.

خطرات مرتبط با استخراج بنتونیت چیست؟

مانند هر فعالیت معدنی، استخراج این ماده در صورت عدم مدیریت صحیح می تواند اثرات منفی بر محیط زیست داشته باشد. این اثرات می تواند شامل فرسایش خاک، تخریب زیستگاه و آلودگی آب باشد. با این حال، شیوههای معادن مدرن برای به حداقل رساندن این اثرات طراحی شدهاند و بسیاری از شرکتهای معدنی پس از اتمام فعالیت معدنی، اقداماتی را برای احیای زمینهای استخراجشده انجام میدهند.

بنتونیت معمولاً چگونه حمل و نقل می شود؟

اغلب به صورت فله ای یا در کامیون ها یا واگن های ریلی حمل می شود. معمولاً در سیلوهای بزرگ یا تأسیسات ذخیره سازی ذخیره می شود، جایی که می توان به راحتی برای استفاده در برنامه های مختلف به آن دسترسی داشت.

خرید بلنک فیکس از صدراد

آیا قابل بازیافت است؟

بله می توان بنتونیت را بازیافت کرد و در کاربردهای خاصی مانند سیالات حفاری مورد استفاده مجدد قرار داد. سیالات حفاری استفاده شده را می توان برای حذف بنتونیت و سایر مواد افزودنی پردازش کرد و سیال تمیز را می توان در عملیات حفاری آینده مورد استفاده مجدد قرار داد.

علاوه بر این، برخی از فرآیندهای صنعتی جریان های زباله ای را تولید می کنند که حاوی بنتونیت است که می تواند پردازش و استفاده مجدد شود.

کیفیت این ماده چگونه اندازه گیری می شود؟

کیفیت آن به طور معمول بر اساس خواص فیزیکی و شیمیایی آن، از جمله ظرفیت تبادل کاتیونی، خواص تورم، توزیع اندازه ذرات و ترکیب معدنی اندازهگیری میشود.

این خواص را می توان از طریق آزمایش و آنالیز آزمایشگاهی مورد تجزیه و تحلیل قرار داد و می توان از آن برای تعیین مناسب بودن جهت کاربردهای مختلف استفاده کرد.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.