مواد افزودنی به موادی اطلاق می شودکه به عنوان مواد کمکی در هنگام بالمیل کردن لعاب های فلز به فرمول آسیاب اضافه می شوند . این مواد را می توان به گروه های زیر دسته بندی کرد :

1- مواد شناور ساز

2- الکترولیت ها

3- افزودنی های نسوز

4- رنگ

5- آب

6- مواد مقاوم کننده لعاب

اگرچه مقدار مواد افزودنی به لعاب بخش ناچیزی از دوغاب لعاب را تشکیل می دهد ولی تاثیرات خیلی مهمی بر خواص لعاب قبل و بعد از پخت می گذارد .

- مواد شناور ساز

چنانچه به لعاب مواد افزودنی شناور ساز اضافه نشود بعد از پودر شدن چنانچه لعاب را در آب نگه دارید تمام لعاب به سرعت در ته ظرف ته نشست می شود . از کلی جهت شناور ساختن لعاب در آب استفاده می شود .

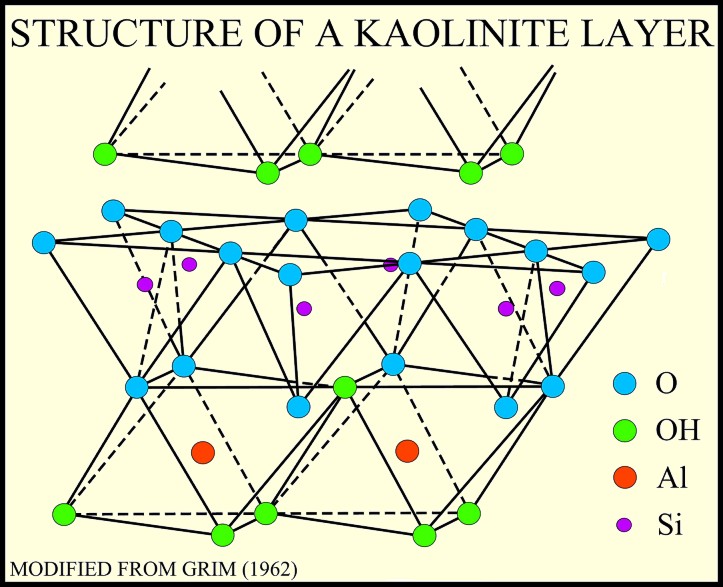

به گروهی از مینرال ها که در نتیجه هوازدگی و از آلومینو سیلیکات های قلیایی تشکیل شده باشند کلی گفته می شود

کلی های کائولینیتی انحصارا در لعابکاری استفاده می شوند. سازنده اصلی این مواد مینرال کائولینیت با فرمول شیمیایی Al4 (OH)8Si4O10 می باشد .

کیفیت کلی ها اساسا به اندازه ذرات و ناخالصی موجود در آن ( جدا از ترکیب شیمیایی آنها ) بستگی دارد .

کلی ها در حضور آب متورم شده و هنگامیکه مقدار آب زیاد باشد یک سوسپانسیون با ثبات ایجاد می کنند .

با استفاده از نمک ها که در آب به یون ها تجزیه می شوند اتصال آب به ذرات کلی زیاد می شود و در نتیجه ویسکوزیته سوسپانسیون افزایش می یابد .استفاده از این مواد در ساخت دوغاب ، ذرات فریت را در سوسپانسیون کلی شناور نگه می دارد بطوریکه ذرات فریت ته نشست نکنند .

جهت لعابکاری ، دوغاب باید خواص رئولوژی خاصی را داشته باشد .

کلی های قابل استفاده در لعاب های رویه تیتانی ضمن اینکه باید قدرت شناور سازی خوبی داشته باشند ، مقدار ناخالصی آنها باید مینیمم باشد .

کلی هایی که مقداری کوارتز خیلی نرم در آنها وجود دارد برای لعاب های آستری قابل استفاده هستند .

ناخالصی های اصلی در کلی عبارتند از :کوارتز - فلدسپار و میکا که مقدار آن ها حد اکثر 30% می باشد .

به طور کلی این ناخالصی ها مضر نیستند اما وجود آن ها باعث پایین آمدن درصد کلی و در نتیجه کم شدن قدرت شناور سازی کلی خواهد شد .

نا خالصی های مضر در کلی که باعث پایین آمدن کیفیت لعاب می گردند عبارتند از :

کلسیت : در اثر تجزیه شدن در لعاب در طی پخت ایجاد گاز دی اکسید کربن می کند که ممکن است در لعاب ایجاد حباب های مضر نماید .

در اکثر کلی ها تا حداکثر 20% اکسید آهن وجود دارد که برای لعاب آستری معمولا مشکلی ایجاد نمی کنند .

پیریت و مارکازیت FeS2 : از ناخالصی های معمول در کلی و به صورت ذرات ریز متالیک لوستری هستند . عیوبی که این ماده در لعاب بوجود می آورد عبارتند از : کاپر هد در لعاب های آستری ،گود شدن و حفره شدن در لعاب های رویه که معمولا با تیره گی در مرکز حفره همراه است .

مقادیر کم مواد آلی : به صورت اسید های Humic به عنوان مواد نا خالص شناخته نمی شوند بلکه کمک به خاصیت شناور سازی کلی می کنند .

ذرات ذغالCoal : که معمولا در خیلی از انواع کلی ها وجود دارد کلی را غیر قابل مصرف برای لعابکاری می کند .

کلی های قابل مصرف در لعابکاری از نوع بالکلی و کائولینیت و فایر کلی های پلاستیک و بنتونیت می باشند . بنتونیت قابل مصرف در لعابکاری از نوع معمولی بوده و نوع اکتیو شده آن قابل مصرف نمی باشد .

کلی هایی که امروزه در صنایع لعابکاری استفاده می شوند ، کلی های پروسس شده ای از مخلوط چند نوع کلی می باشد .

کلی های مورد مصرف در لعاب های آستری به نحوی طراحی می شوند که علاوه بر شناور سازی لعاب کمک به کنترل خواص دوغاب و همچنین ایجاد ساختمان حبابی لعاب بعد از پخت کنند ، لذا گاهی اوقات به آنها کلی های حباب زا نیز می گویند .

لعاب های آستری به کلی هایی نیاز دارند که در لعاب پخته شده ایجاد حباب کنند ،بطوریکه سطح لعاب بطور یکنواخت پوشیده از حباب های ریز باشد . وجود حباب در سطح لعاب تمایل به فیش اسکال در لعاب را کاهش می دهد .

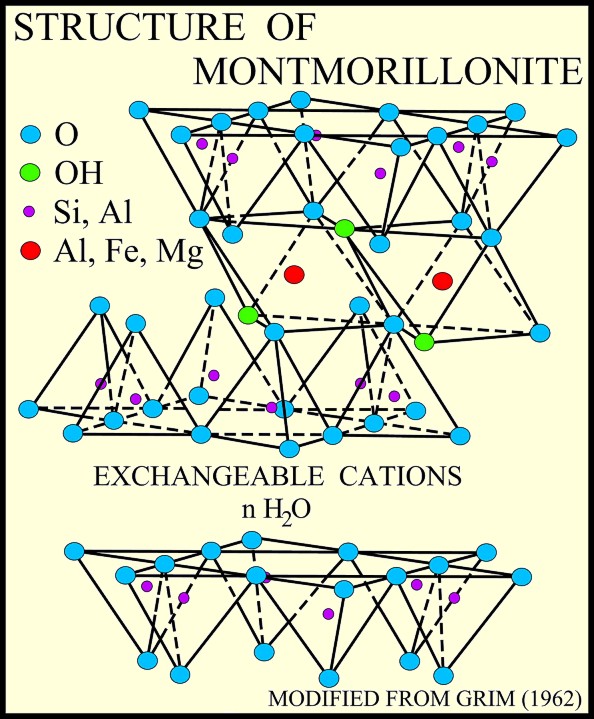

بنتونیت ها مواد مونتموریونیتی هستند که به تنهایی در لعاب به عنوان شناور ساز استفاده نمی شوند اما به صورت مخلوط باکلی و یا به مقدار خیلی کم در دوغاب لعاب به منظور اصلاح کردن خواص دوغاب و حساس کردن دوغاب برای جذب الکترولیت ها می تواند استفاده شود .قدرت شناور سازی بنتونیت پنج برابر قدرت شناور ساز ی کلی می باشد . لذا در لعاب های ضد اسید که استفاده از کلی به مقدار زیاد مجاز نمی باشد ، استفاده از بنتونیت به همراه کلی توصیه می شود .استفاده از بنتونیت به مقدار زیاد در فرمول آسیاب باعث تکسوتروپ شدن دوغاب لعاب می گردد .

سیلیس کلوئیدی نیز به عنوان ماده شناور ساز می تواند استفاده شود ، اما استفاده از ان تمایل به تیکسوتروپی لعاب را زیاد می کند .بطور کلی هنگامیکه نیاز است ضخامت بالایی از لعاب در یک مرحله لعابکاری روی قطعه بنشیند از این ماده استفاده می گردد .

چنانچه در آماده سازی دوغاب لعاب رنگی مشکی ، کلی مصرفی کاملا در لعاب حل نشود لعاب مه الود خواهد شد .

در لعاب های رویه سفید تیتانی وجود ناخاصی در کلی ، تاثیر فابل توجه ای بر شفافیت و رنگ لعاب می گذارد . وجود مقادیر خیلی جزئی از روتایل و ترکیبات آهن در کلی باعث می شود رنگ لعاب متمایل به کرم شود و در حالت خیلی بحرانی باعث بوجود آمدن عیوبی نظیر Blistering و همچنین ایجاد خال سیاه در لعاب نماید .

اگر چه چندین روش برای تست خاصیت شناور سازی کلی وجود دارد ، اما تصمیم نهایی باید بر آزمایشات عملی متکی باشد .

2-مواد شناور ساز آلی :

صمغ عربی وکتیرا به عنوان ماده شناور ساز در بعضی از انواع لعاب ها می توانند استفاده شوند .ابتدا باید آنها رادر آب حل کرده تا به صورت یک مایع ژله ای رقیق در آید وسپس به مقدار لازم در دوغاب لعاب استفاده شود .

استفاده از صمغ عربی در لعاب های ضد اسید بجای کلی موثر می باشد زیرا استفاده از کلی در لعاب های ضد اسید مقاومت لعاب در برابر اسید را کاهش می دهد . بطور کلی شناور سازی لعاب های ضد اسید مشکل است و استفاده از صمغ عربی به تنهایی نتیجه خوبی می دهد .

آمونیم آلژینات C6H7O6 . NH4 ) ) نیز در لعاب همانند صمغ عربی عمل می کند .

الکترولیت ها :

الکترولیت ها نمک های محلولی هستند که به فرمول بچ آسیاب به منظور غلیظ کردن دوغاب افزوده می شوند .

دوغاب لعاب ، حاوی مواد کلوئیدی ، مانند ذرات کلی و ذرات کوچک فریت و سایر ذرات ریز مواد افزودنی بوده که به این الکترولیت ها خیلی حساس هستند ،

الکترولیت های افزودنی به بچ بالمیل عبارتند از : بوراکس ، منیزیم سولفات ، سدیم کربنات ، و نمک های مشابه .

این نمک ها در محلول های آبی به یون های باردار تجزیه می شوند . یون های مربوط به فلزات را کاتیون و یون های مربوط به بنبان اسیدی را کاتیون می نامند .

کاتیون ها در سطح ذرات کلی توسط بار الکتریکی جذب می شوند و مولکول های آب را در اطراف خود نگه می دارند

برای مثال نیتریت سدیم هنگامی که در آب یونیزه می شود ، سدیم دارای بار مثیت و نیتریت دارای بار منفی می باشد. کلی در سوسپانسیون دارای بار منفی است ، لذا سدیم های دارای بار مثبت جذب آن می شوند . این کلی های بار دار به اضافه ذرات سدیم مولکول های آب را به خود جذب کرده و تشکیل یک کره سه قسمتی می دهند .حال بجای اینکه یک ذره کلی داشته باشیم که می تواند به آزادی در آب حرکت کند . کائولنی توده ای شکل داریم که به آزادی ذرات کلی اولیه نمی تواند در آب حرکت کند .به عبارت دیگر دوغاب ویسکوز تر شده و قادر خواهد بود ذرات بزرگتر لعاب را نبز در خود شناور سازد .

حرکت آب ها بوسیله کاتیون های یک ظرفیتی فلزات قلیایی صورت می گیرد که از بین آنها سدیم وپتاسیم از همه موثر تر هستند . یون های پتاسیم چون از نظر اندازه با یون های سدیم متفاوت می باشند در مقایسه با یون های سدیم موثر تر هستند . نمک های دو ظرفیتی مثل کلسیم و منیزیم و باریم یا آلومینیم به خوبی نمک های فلزات قلیایی عمل Set up را انجام نمی دهند .

نمک های قلیایی بشدت سوسپانسیون را روان می کنند لذا به این مواد کاهش دهنده Set up گفته می شود .

نمک های Set up باعث فعال نمودن کلی در سوسپانسیون آبی می گردد . این تاثیر تا هنگامیکه تمام سطح کلی توسط کاتیون ها اشغال شود زیاد می شود و مقادیر بیشتر آن تغییری در ویسکوزیته سوسپانسیون دوغاب ایجاد نمی کند .

اگرچه تمام الکترولیت ها یک عمل را انجام می دهند اما درجه غلیظ کردن یا Set up بستگی به نوع نمک استفاده شده دارد .نمک های سدیم وپتاسیم ومنیزیم بطور معمول در فرمول آسیاب استفاده می شوند وانتخاب نوع نمک بستگی به شدت غلیظ کردن مورد نیاز و هدف مورد نظر دارد .

بعضی از مواد افزودنی به منظور کاهش ویسکوزیته لعاب استفاده می شوند . معمول ترین این نمک ها سدیم هگزا متا فسفات می باشد که بصورت محلول به دوغابی که بیش از حد غلیظ شده است اضافه می شود .

وجود بعضی از آنیون ها در دوغاب لعاب در هنگام لعاب کاری مشکلاتی را ایجاد می کنند ، لذا استفاده از این نمک ها جایز نمی باشد .برای مثال سولفات ها در مذاب لعاب غیر محلول هستند و باعث جدایش سطح مذاب می گردند .

در لعاب رویه سفید تیتانی سولفات ها باعث کاهش کشش سطحی موضعی در لعاب شده و تولید تو رفتگی در لعاب می کند که به آن Sulphate Dimple می گویند .

حلالیت کلرید ها در لعاب محدود است . در جاهایی که کریستال های کلرید ها در لعاب آستری نزدیک به هم هستند آهن بشدت اکسیده شده بطوریکه عیوب پین هول و کاپر هد را باید انتظار داشت.

بطور کلی مواد افزودنی الکترولیت هابه فرمول آسیاب به شرح زیر می باشند :

1- بوراکس ( Na2B4O7 .10H2O )

اثرSet up خوبی دارد و ترجیحا در لعاب های آستری و بعضی از لعاب های رویه خودرنگ استفاده می شود .به طور کلی میزان مصرف این ماده 2/0تا 4/0در صد می باشد . اگر حلالیت دوغاب برای بوراکس در پروسه سرد کردن افزایش یابد بوراکس به صورت کریستالهای ریز در حد میلیمتر در سطح ظاهر می شود و هنگام پخت لعاب ایجاد عیب می کند زیرا به صورت موضعی ترکیب لعاب را عوض می کند .

این عیب در مورد لعاب های نرم که میزان بوراکس در آنها بالا است به علت آزاد شدن ترکیبات بر در هنگام بالمیل کردن از لعاب نیز بوجود می اید .

2- اسید بوریک ( BO3H3 )

اسید بوریک نیز همانند بوراکس عمل می کند و گاهی در لعاب های آستری بجای بوراکس استفاده می شود. از آنجایی که بعضی از نمک ها که تقریبا ساختمان مشابه با سدیم متا بورات دارند ودر هنگام بالمیل کردن لعاب از لعاب آستری جدا می شوند ،همراه با اسید بوریک عمل Setup را بخوبی انجام می دهد و چون با یون های OH- خود ایجاد باند می کند نسبت به بوراکس تاثیر بهتری دارد ولی باید توجه داشت که مقدار اسید بوریک در فرمول آسیاب از 2/0 تا 4/0 درصد تجاوز نکند .

3- سدیم نیتریت ( NaNO2 )

سدیم نیتریت به مقدار 05/0 تا 2/0 % به عنوان غلیظ کننده و همچنین بخاطر خاصیت ضد زنگ زدگی به لعاب آستری اضافه می شود . سدیم نیتریت سمی است

4- پتاسیم کلراید ( KCl )

موثرترین عامل غلیظ کننده برای لعاب های رویه سفید تیتانی و سایر لعاب های رویه می باشد . مقدار مصرف 1/0تا 2/0 در صد می باشد .

5- سدیم آلومینات NaAlO2 ) (

به طورکلی در لعاب های رویه سفید تیتانی و سایر لعالب های رویه به همراه پتاسیم کلراید یا پتاس ( K2CO3 ) استفاده می شود .این نمک در دوغاب لعاب با آب واکنش کرده و تشکیل سدیم هیدروکسید ( NaOH ) و آلومینیم هیدروکسید ( Al(OH)3 ) خیلی ریز که در لعاب پراکنده شده است می کند . در حالیکه NaOH تولید شده تا اندازه ای باعث کم شدن غلظت لعاب می شود از طرف دیگر Al(OH)3باعث غلیظ شدن سوسپانسیون می گردد . Al(OH)3 همچنین به عنوان یک استحکام دهنده نیز عمل می کند و مقاومت لعاب را در حمل ونقل افزایش می دهد . مقدار مصرف این ماده 1/0تا 3/0 درصد می باشد .

6- پتاس ( K2CO3 )

با وجود خاصیت قلیائیت اثر مفیدی بر غلیظ کردن لعاب دارد . از این ماده در لعاب های رویه بجای پتاسیم کلراید استفاده می کنند .هنگامیکه وجود یون های کلراید در لعاب زیان آور است و از پتاسیم کلراید باید اجتناب کرد . از این ماده استفاده می کنند . پتاس همیشه همراه با سدیم آلومینات استفاده می شود .

7- سدیم سیلیکو فلوراید (Na2SiF6 )

گاهی به میزان 2/0تا 4/0 در صد به عنوان غلیظ کننده در لعاب های رنگی استفاده می شود بخاطر آزاد کردن گاز های حاوی فلوئور در هنگام پخت لعاب میزان آن بایستی حداقل ممکن باشد .

8- منیزیم کربنات ( MgCO3 ) یا منیزیم بی کربنات ( Mg(HCO3) )

گاهی اوقات در لعاب های آستری به میزان 1/0 در صد به منظور ایجاد ساختمان حبابی در لعاب استفاده می شود .باید توجه داشت که فقط منیزیم کربنات با دانه بندی خیلی نرم قابل استفاده می باشد زیرا درشت آن بعلت آزاد کردن گاز به صورت موضعی ایجاد عیب می کند .

9- منیزیم کلراید ( MgCl2, 6H2O )

گاهی به منظور غلیظ کردن لعاب های ضد اسید مورد مصرف در دستگاههای شیمیایی استفاده می شود .

10 – سیتریک اسید و سدیم پیرو فسفات

جهت کاهش غلظت ویا به عبارتی جهت روانسازی دوغاب لعاب استفاده می شود . علاوه بر آن باعث محکم شدن لعاب خشک شده بر روی قطعه می گردد .

11- اوره

جهت از بین بردن عیب خطوط مویی در لعاب های رویه استفاده می شود . همچنین باعث افزایش شفافیت لعاب نیز می گردد . این ماده را در هنگام مصرف لعاب باید به دوغاب اضافه کرد

افزودنی های نسوز :

مواد نسوز بسته به کاربرد لعاب به دلایل مختلف به فرمول آسیاب اظافه می شوند .کوارتز با دانه بندی زیر 200 مش معمول ترین آنها است ، اما گاهی اوقات اکسید آلومینیم کلسینه شده و فلدسپار در لعاب آستری می توانند استفاده شوند .در لعاب های آستری به منظور جلوگیری از سوختن لعاب کوارتز اضافه می کنند .

کوارتز افزودنی ، در لعاب حل شده و باعث افزایش ویسکوزیته مذاب شده و از حل شدن آهن در لعاب و اکسیداسیون اضافی آهن جلوگیری می کند .ماکزیمم تا 20 در صد به لعاب های آستری نرم جهت زیاد کردن دامنه پخت می توان اضافه می کنند در لعاب های آستری ضد اسید و ضد قلیا جهت کاهش سوختگی و افزایش مقاومت لعاب در برابر خورندگی ماکزیمم تا 10 در صد می توان استفاده کرد .

مقادیر کم کوارتز ( کمتر از 3% ) در لعاب های رویه جهت افزایش مقاومت اسیدی لعاب می تواند استفاده شود .بیش از این مقدار باعث مات شدن سطح لعاب می گردد .در لعاب های چدن می توان مقادیر بیشتری از کوارتز استفاده کرد زیرا در لعاب چدن براحتی حل شده و باعث افزایش زمان پخت می گردد .افزایش مقدار کوارتز در فرمول آسیاب باعث افزایش مقاومت لعاب در برابر خورندگی می شود .وظیفه دیگر کوارتز در لعاب های چدن افزایش مقاومت لعاب در برابر شوک حرارتی است که نیاز اساسی پنجره های چدنی روی صفحات اجاق می باشد . تمام لعاب ها با ید تحت تنش های فشاری باشند بخصوص هنگامیکه در معرض سرد وگرم شدن های سریع می باشند .

تحت فشار بودن لعاب به این معنا است که باید ضریب انبساط کم ودر نتیجه سیلیس بالایی داشته باشد .سیلیس بالا در لعاب باعث افزایش ویسکوزیته لعاب در هنگام پخت و کاهش Workability که نیاز اساسی لعاب های چدن است می باشد. یک راه تکمیل کردن این مشکل استفاده از لعاب های با ویسکوزیته پایین و اضافه کردن کوارتز به فرمول آسیاب لعاب می باشد .در طی پخت مقادیر زیادی گاز از چدن خارج می شود و لعاب به اندازه کافی سیال هست که جای آنها را با واکنش های بی قاعده پر بکند . در طی واکنش ها کوارتز وارد فاز شیشه شده و باداشتن ضریب انبساط پایین در هنگام سرد شدن ایجاد تنش فشاری زیادتری نسبت به لعاب اصلی به تنهایی می کند .

اکسید آلومینیم کلسینه شده ماده نسوزی است که گاهی به لعاب های آستر ی جهت افزایش مقاومت در برابر حرارت بالا اضافه می شود .همچنین به لعاب های آستری که پس از پخت لعاب رویه در معرض واکنش های ثانویه بوده و یا جوشش می کنند ( در اثر یکسان بودن شرایط درجه حرارت و زمان پخت لعاب رویه و آستری ) می تواند استفاده شود.

فلدسپار در لعاب های آستری نیز به همین شکل عمل می کند ، اما بعلت دارا بودن فلاکس در ساختمان خود راحت تر در لعاب حل می شود .فلدسپار ها انواع مختلف هستند ولی بطور کلی دارای 60-70 % سیلیس و 15-20% آلومینا و بقیه تا 100 سدیم و پتاسیم هستند .

رنگ ها :

فریت های قابل استفاده برای تهیه لعاب های رنگی به سه دسته عمده تقسیم می شوند :

1 – فریت های خودرنگ

2 – فریت های سفید و نیمه اوپک

3 – فریت های ترانسپرانت و نیمه ترانسپرانت

رنگ های خیلی تیره را با لعاب های ترانسپرانت و رنگهای روشن را با لعاب های سفید و نیمه اوپک می توان تهیه نمود

رنگ های مورد استفاده در ساخت لعاب های رنگی اکسید های فلز به تنهایی نیستند بلکه کمپلکس های آلومینو سیلیکاتهای فلزات می باشند که از کلسیناسیون مخلوط اکسید های فلزات انتقالی و آلومینا و سیلیس در درجه حرارت های بالا بین 1200 تا 1300 تشکیل می شوند .درجه حرارت و زمان پخت بر روی طیف رنگ می تواند تاثیر بگذارد و به طور کلی با بالا رفتن دمای کلسیناسیون رنگ پایدار تر می شود .

ساخت لعاب های رنگی به تجربه زیادی نیاز دارد ، زیرا قوانین کلی در این مورد وجود ندارد .متغیر هایی مثل ترکیب شیمیایی لعاب ، ترکیب شیمیایی رنگ و ترکیب چند نوع رنگ اضافه شده به فرمول آسیاب و سایر مواد افزودنی به فرمول آسیاب و شرایط پخت قطعه بر روی طیف رنگ ایجاد شده تاثیر می گذارد .

میزان نرمی لعاب بر روی طیف رنگی بدست آمده نیز می تواند تاثیر گذارد . بنابراین برای بدست آوردن یک طیف ثابت عملیات بالمیل کردن لعاب باید به دقت انجام شود ، در غیر این صورت بچ به بچ لعاب از نظر طیف رنگی با یکدیگر متفاوت خواهند بود .هر چه لعاب بیشتر پودر گردد ، طیف رنگ بدست آمده تیره تر خواهد بود .

بعضی از رنگ ها مثل قرمز و مشکی به آتمسفر کوره خیلی حساس هستند و بعضی دیگر از رنگ ها زمان و درجه حرارت پخت لعاب برروی طیف رنگی تاثیر می گذارد .

ضخامت لعاب اعمال شده نیز عامل مهمی در لعاب های ترانسپرانت رنگی است .

میزان رنگ اضافه شده به بالمیل بستگی به شدت رنگ مورد نیاز و درجه اوپسیته لعاب دارد .

آب :

آب اضافه شده به بالمیل باید عاری از مواد معلق و رسوبات باشد ، زیرا وجود آنها در لعاب باعث ایجاد عیب Dark Specks و همچنین Blistering می گردد . در صورت نیاز باید آب را از فیلتر شنی عبور داده تا ذرات معلق آن گرفته شود . آب حاوی مقادیر زیادی نمک های محلول است مانند سولفات و کلراید و کربنات های سدیم و کلسیم و منیزیم ، لذا مقدار این مینرال ها در آب بسیار مهم هستند .

بعضی اوقات آب مصرفی در زمان های مختلف از نظر نوع املاح محلول متغیر است ، لذا قبل از مصرف باید فرآوری شود. گاهی اوقات برای خارج کردن مواد جامد ، اضافه کردن مواد فلوکولانت وسپس فیلتراسیون لازم است . استفاده از سختی گیر بعلت جایگزین کردن سدیم با عناصر قلیایی خاکی مشکل زا است .استفاده از دو ستون رزین آنیونی و کاتیونی بعلت آنکه یون های H+ و–OH را با کاتیون ها و آنیون های موجود در آب تعویض می کنند ، در نهایت آب بدون یون خواهیم داشت که خواص ثابتی را ایجاد می کند .

مواد مقاوم کننده لعاب :

بعد از اسپری لعاب بر روی قطعه و خشک شدن لعاب ، قطعه جهت پخت به کوره باید هدایت شود . در هنگام حمل و نقل قطعه همیشه در معرض خطر آسیب دیدگی هستند و تا قطعه پخت نشود آسیب دیدگی ظاهر نمی شود .

کلی و بنتونیت تا حد زیادی مقاومت لعاب را زیاد می کنند ، اما گاهی اوقات جهت جلوگیری از آسیب دیدگی لازم است که از مواد کمکی دیگری نیز استفاده شود .

ساده ترین وعملی ترین روش برای افزایش مقاومت لعاب استفاده از صمغ عربی به مقدار خیلی جزئی می باشد .

برای یک کاربرد معمولی حدود 1/0% از این ماده کافی می باشد .

.jpg) در صنعت ساخت سرامیک های ویژه ، مواد خام مختلفی استفاده می شوند که اگر بخواهیم به آنها بپردازیم ، هر کدام یک مقاله را به خود اختصاص می دهند. در این مقاله ما سعی می کنیم گروه های اصلی مواد خام طبیعی و مصنوعی را معرف کنیم.

در صنعت ساخت سرامیک های ویژه ، مواد خام مختلفی استفاده می شوند که اگر بخواهیم به آنها بپردازیم ، هر کدام یک مقاله را به خود اختصاص می دهند. در این مقاله ما سعی می کنیم گروه های اصلی مواد خام طبیعی و مصنوعی را معرف کنیم..jpg)

.jpg)

.jpg) (سنگ معدن اصلی آهن)، ایلمنیت

(سنگ معدن اصلی آهن)، ایلمنیت .jpg) (سنگ معدن اصلی تیتانیم .البته علاوه بر تیتانیم این ماده آهن نیز دارد.) ، پیروفانیت

(سنگ معدن اصلی تیتانیم .البته علاوه بر تیتانیم این ماده آهن نیز دارد.) ، پیروفانیت.jpg) نیز یکی از مواد معدنی تیتانیم دار است اما این ماده ی معدنی ماده ای بسیار کمیاب است.

نیز یکی از مواد معدنی تیتانیم دار است اما این ماده ی معدنی ماده ای بسیار کمیاب است..jpg)

.jpg) ترکیب شوند، تشکیل سیلیکات می دهند. سیلیکات ها به تنهایی 90 درصد از سنگ های آذرین را تشکیل می دهند. تمام کانی های سیلیکاتی از گروه های سیلیکات

ترکیب شوند، تشکیل سیلیکات می دهند. سیلیکات ها به تنهایی 90 درصد از سنگ های آذرین را تشکیل می دهند. تمام کانی های سیلیکاتی از گروه های سیلیکات .jpg) تشکیل شده اند.طبقه بندی کانی های سیلیکاتی بر اساس نحوه ی ترکیب این گروه ها انجام می شود. ویژگی مینرال های بوجود آمده ازماگما به ترکیب شیمیایی و دمای ماگما بستگی دارد. نحوه ی کرستالیزاسیون کانی های سیلیکاتی اصلی بوسیله ی واکنش های زنجیره ای Bowen توصیف می گردد که در شکل 2 این واکنش ها را می ببیند. اولوین (Olivine) و فلوسپار کلسیم دار در دمای بالا تشکیل می شوند. و این امکان وجود دارد که در همان ابتدای تشکیل از مذاب جدا شوند. همین طور که دما کاهش می یابد، سایر کانی ها نیز از مذاب به جامد تبدیل می شوند. آخرین کانی هایی که کریستالین می شوند عبارتند از : فلدسپار پتاسیک، میکای موسکویتی (mic muscovite) و کوارتز. این مواد جزء اصلی گرانیت (granite) را تشکیل می دهند.

تشکیل شده اند.طبقه بندی کانی های سیلیکاتی بر اساس نحوه ی ترکیب این گروه ها انجام می شود. ویژگی مینرال های بوجود آمده ازماگما به ترکیب شیمیایی و دمای ماگما بستگی دارد. نحوه ی کرستالیزاسیون کانی های سیلیکاتی اصلی بوسیله ی واکنش های زنجیره ای Bowen توصیف می گردد که در شکل 2 این واکنش ها را می ببیند. اولوین (Olivine) و فلوسپار کلسیم دار در دمای بالا تشکیل می شوند. و این امکان وجود دارد که در همان ابتدای تشکیل از مذاب جدا شوند. همین طور که دما کاهش می یابد، سایر کانی ها نیز از مذاب به جامد تبدیل می شوند. آخرین کانی هایی که کریستالین می شوند عبارتند از : فلدسپار پتاسیک، میکای موسکویتی (mic muscovite) و کوارتز. این مواد جزء اصلی گرانیت (granite) را تشکیل می دهند. .jpg)

.jpg) ، کربنات

، کربنات.jpg) و فسفات

و فسفات.jpg) از سنگ های اولیه در آب حل شوند و رسوب دهی ثانویه در آنها اتفاق افتد. این مواد تشکیل لایه هایی در کف اقیانوس ها و دریاچه ها می دهند و در همان مکان به همدیگر می چسبند. ترکیب سنگ های رسوبی به موارد زیر بستگی دارد:

از سنگ های اولیه در آب حل شوند و رسوب دهی ثانویه در آنها اتفاق افتد. این مواد تشکیل لایه هایی در کف اقیانوس ها و دریاچه ها می دهند و در همان مکان به همدیگر می چسبند. ترکیب سنگ های رسوبی به موارد زیر بستگی دارد:.jpg)

.jpg)

.jpg)

.jpg) )، این نوع میکا ناپایدار می شود و در حضور کوارتز تجزبه گشته و به فلدسپار پتاسیک و سیلیمانیت (sillimanite) تبدیل می شود.(طبق فرمول زیر):

)، این نوع میکا ناپایدار می شود و در حضور کوارتز تجزبه گشته و به فلدسپار پتاسیک و سیلیمانیت (sillimanite) تبدیل می شود.(طبق فرمول زیر):.jpg)

.jpg)

.jpg) تشکیل می شود. این فرآیند در کریستالیزاسیون اولیه ی کانی های آذرین مانند گرانیت ها و پگماتیت ها (Pegmatites) نیز رخ می دهد.

تشکیل می شود. این فرآیند در کریستالیزاسیون اولیه ی کانی های آذرین مانند گرانیت ها و پگماتیت ها (Pegmatites) نیز رخ می دهد..jpg) را تولید می کند. ایالات متحده ی آمریکا سالانه 75000 تن میکای ورقه ای و ذره ای تولید می کند. اگر چه ایالات متحده ی آمریکا از لحاظ تاریخی تولید کننده ی صفحات میکایی است ولی منابع داخلی این ماده به پایان رسیده و از این رو این کشور تنها به تولید میکای ورقه ای و ذره ای می پردازد.

را تولید می کند. ایالات متحده ی آمریکا سالانه 75000 تن میکای ورقه ای و ذره ای تولید می کند. اگر چه ایالات متحده ی آمریکا از لحاظ تاریخی تولید کننده ی صفحات میکایی است ولی منابع داخلی این ماده به پایان رسیده و از این رو این کشور تنها به تولید میکای ورقه ای و ذره ای می پردازد..jpg) در طبیعت به میزان فراوان وجود ندارد و باید به صورت مصنوعی ساخته شود. این ماده دارای خواص زیادی است که موجب شده تا این ماده برای کاربردهای دما بالا مناسب باشد. مولایت دارای ضریب انبساط حرارتی بسیار کوچکی است.(این مسأله باعث می شود که مولایت مقاومت به شک حرارتی خوبی داشته باشد). این ماده همچنین در دمای بالا مقاومت به خزش خوبی دارد و از همه مهمتر، مولایت به آسانی با شیشه ی مذاب یا سر باره ی فلزات مذاب واکنش نمی دهد و در اتمسفر های کوره ای خورنده پایدار است.

در طبیعت به میزان فراوان وجود ندارد و باید به صورت مصنوعی ساخته شود. این ماده دارای خواص زیادی است که موجب شده تا این ماده برای کاربردهای دما بالا مناسب باشد. مولایت دارای ضریب انبساط حرارتی بسیار کوچکی است.(این مسأله باعث می شود که مولایت مقاومت به شک حرارتی خوبی داشته باشد). این ماده همچنین در دمای بالا مقاومت به خزش خوبی دارد و از همه مهمتر، مولایت به آسانی با شیشه ی مذاب یا سر باره ی فلزات مذاب واکنش نمی دهد و در اتمسفر های کوره ای خورنده پایدار است..jpg) ، بوکسیت و کائولن تولید شود. (کیانیت مینرالی است که به صورت طبیعی در سنگ های دگرگون یافت می شود.) این مخلوط (درنسبت های معین) در دماهای بالاتر از 1600c° زینته می شود. ماده ی زینته شده به این روش دارای 90-85% مولایت است . علاوه بر مولایت درصدی شیشه و کریستو بالیت (یکی از پلی فرم های

، بوکسیت و کائولن تولید شود. (کیانیت مینرالی است که به صورت طبیعی در سنگ های دگرگون یافت می شود.) این مخلوط (درنسبت های معین) در دماهای بالاتر از 1600c° زینته می شود. ماده ی زینته شده به این روش دارای 90-85% مولایت است . علاوه بر مولایت درصدی شیشه و کریستو بالیت (یکی از پلی فرم های .jpg) وجود دارد . آفریقای جنوبی تولید کننده ی عمده ی کیانیت دنیاست این کشور سالانه 165000 تن کیانیت تولید می کند.

وجود دارد . آفریقای جنوبی تولید کننده ی عمده ی کیانیت دنیاست این کشور سالانه 165000 تن کیانیت تولید می کند..jpg)

.jpg) ، آلومینا ، کوراندوم) بیشترین ماده ی شیمیایی غیر آلی است که در صنعت سرامیک استفاده می شود. این اکسید از کانی بوکسیت (bauxite) و بوسیله ی فرآیند بایر (bayer Process) تولید می شود. بوکسیت مخلوطی از اکسید آلومینیوم هیدراته با اکسید آهن

، آلومینا ، کوراندوم) بیشترین ماده ی شیمیایی غیر آلی است که در صنعت سرامیک استفاده می شود. این اکسید از کانی بوکسیت (bauxite) و بوسیله ی فرآیند بایر (bayer Process) تولید می شود. بوکسیت مخلوطی از اکسید آلومینیوم هیدراته با اکسید آهن.jpg) ، سیلیس

، سیلیس.jpg) (به عنوان ناخالصی) تشکیل شده است. این کانی از هوا زدگی و متلاشی شدن سنگ های آلومینیوم دار بوجود می آید که در اغلب موارد جنس سنگ ها از نوع آذرین است. این کانی در مناطق گرمسیری تشکیل می شود. مانند کائولن، بوکسیت نیز می تواند به صورت ذخایر اولیه و ثانویه باشد.

(به عنوان ناخالصی) تشکیل شده است. این کانی از هوا زدگی و متلاشی شدن سنگ های آلومینیوم دار بوجود می آید که در اغلب موارد جنس سنگ ها از نوع آذرین است. این کانی در مناطق گرمسیری تشکیل می شود. مانند کائولن، بوکسیت نیز می تواند به صورت ذخایر اولیه و ثانویه باشد..jpg) است. کریستال های آلومینا می توانند اندازه ی بین o.1 – 25 میکرون داشته باشد. شکل 2 کارخانه ی تولید آلومینا به روش بایر را نشان می دهد.

است. کریستال های آلومینا می توانند اندازه ی بین o.1 – 25 میکرون داشته باشد. شکل 2 کارخانه ی تولید آلومینا به روش بایر را نشان می دهد..jpg)

.jpg) و در فشار کل O.5MPa اتفاق می افتد. همه ی آلومینای هیدراته ی موجود در بوکسیت حل می گردد و به صورت سدیم آلومینات در می آید.طبق فرمول زیر:

و در فشار کل O.5MPa اتفاق می افتد. همه ی آلومینای هیدراته ی موجود در بوکسیت حل می گردد و به صورت سدیم آلومینات در می آید.طبق فرمول زیر: .jpg)

.jpg) به داخل محلول بوجود آمده ،فرآیند ایجاد رسوب تسریع می شود و عمل رسوب زایی ایجاد می شود.

به داخل محلول بوجود آمده ،فرآیند ایجاد رسوب تسریع می شود و عمل رسوب زایی ایجاد می شود..jpg)

.jpg) داشته باشد. این میزان از خلوص برای آلومینا برای بسیاری از کاربردها مناسب است. کنترل دقیق شرایط ته نشست شدن، شستشوی رسوبات و کنترل شرایط کلیناسیون و آسیا ب کردن می تواند موجب تشکیل آلومینایی با خلوص 99.99% شود. قیمت آلومینای کلسینه شده ی معمولی 0.60 دلار بر کیلوگرم است و این قیمت می تواند برای آلومینای کلسینه شده ی با خلوص بالاتر به 2.00 دلار بر کیلوگرم برسد. قیمت گرید متالورژیکی (مناسب برای تولید آلومینوم ) تقریبا ً 150 دلار برتن است.

داشته باشد. این میزان از خلوص برای آلومینا برای بسیاری از کاربردها مناسب است. کنترل دقیق شرایط ته نشست شدن، شستشوی رسوبات و کنترل شرایط کلیناسیون و آسیا ب کردن می تواند موجب تشکیل آلومینایی با خلوص 99.99% شود. قیمت آلومینای کلسینه شده ی معمولی 0.60 دلار بر کیلوگرم است و این قیمت می تواند برای آلومینای کلسینه شده ی با خلوص بالاتر به 2.00 دلار بر کیلوگرم برسد. قیمت گرید متالورژیکی (مناسب برای تولید آلومینوم ) تقریبا ً 150 دلار برتن است. .jpg)

.jpg) می دهند. تشکیل این فاز باعث کاهش دانستیه، استحکام ، مقاومت به شک حرارتی و مقاومت به خوردگی محصول نهایی می شود. جدول 4 درصد

می دهند. تشکیل این فاز باعث کاهش دانستیه، استحکام ، مقاومت به شک حرارتی و مقاومت به خوردگی محصول نهایی می شود. جدول 4 درصد .jpg)

.jpg)

.jpg) و دیگر کانی های منیزیادار تشکیل می شود. منابع پریکاز کمیاب است و ارزش اقتصادی ندارد. منابع اصلی منیزیا ، منیزیت

و دیگر کانی های منیزیادار تشکیل می شود. منابع پریکاز کمیاب است و ارزش اقتصادی ندارد. منابع اصلی منیزیا ، منیزیت.jpg) وهیدرو کسید منیزیم

وهیدرو کسید منیزیم.jpg) است.

است..jpg) است. فرآیند کلسیناسیون موجب تولید دانه های بسیار ریز Mgo با خواص واکنشی بالا می شود. این محصول منیزیای سوز آور(caustic magnesia) نامیده می شود. نوع زینته شده یا پخته شده (dead- burned) منیزیا بوسیله ی کلسیناسیون منیزیم کربنات در دمای بالاتر از

است. فرآیند کلسیناسیون موجب تولید دانه های بسیار ریز Mgo با خواص واکنشی بالا می شود. این محصول منیزیای سوز آور(caustic magnesia) نامیده می شود. نوع زینته شده یا پخته شده (dead- burned) منیزیا بوسیله ی کلسیناسیون منیزیم کربنات در دمای بالاتر از.jpg) تولید می شود. در طی این فرآیند کریستال های واکنش پذیر رشد کرده و از این رو میزان واکنش پذیری آنها کاسته می شود.

تولید می شود. در طی این فرآیند کریستال های واکنش پذیر رشد کرده و از این رو میزان واکنش پذیری آنها کاسته می شود..jpg) در کیلوگرم است.

در کیلوگرم است..jpg)

.jpg) شسته شده ، فیلتراسیون می شود و بوسیله ی فرآیند کلسیناسیون آب گیری می شود. روش دیگر تولید منیزیا بدست آوردن منیزیا از آب شور است. این فرآیند بر پایه ی تجزیه یرسوبات

شسته شده ، فیلتراسیون می شود و بوسیله ی فرآیند کلسیناسیون آب گیری می شود. روش دیگر تولید منیزیا بدست آوردن منیزیا از آب شور است. این فرآیند بر پایه ی تجزیه یرسوبات.jpg) در دمایرسوبات

در دمایرسوبات.jpg) اتفاق می افتد. (طبق واکنش زیر )

اتفاق می افتد. (طبق واکنش زیر ).jpg)

.jpg) ، زیرکونیا) به طور عمده از زیرکن

، زیرکونیا) به طور عمده از زیرکن .jpg) ) بدست می آید. زیرکن مینرالی است که در سنگ های آذرین مانند گرانیت ها و پگماتیت ها تشکیل می شود.

) بدست می آید. زیرکن مینرالی است که در سنگ های آذرین مانند گرانیت ها و پگماتیت ها تشکیل می شود..jpg) به زیرکونیا

به زیرکونیا.jpg) تجزیه می شود. تزریق ماسه های زیرکنی به یک محیط پلاسما (در دمای بالاتر از 6000c° ) باعث تجزیه شدن زیرکن و ذوب شدن آن می شود. در هنگام انجماد مذاب پلاسمایی ، زیرکونیا به صورت ساختار دندریتی انجماد پیدا می کند. و

تجزیه می شود. تزریق ماسه های زیرکنی به یک محیط پلاسما (در دمای بالاتر از 6000c° ) باعث تجزیه شدن زیرکن و ذوب شدن آن می شود. در هنگام انجماد مذاب پلاسمایی ، زیرکونیا به صورت ساختار دندریتی انجماد پیدا می کند. و.jpg) ، تیتانیا) یکی از اجزای تشکیل دهنده ی سنگ های آذرین مانند گرانیت و همچنین به عنوان یکی از مشتقات سنگ های دگرگون مانند گنیس (geneiss) است. این کانی به صورت سوزن های ریزی در نمک ها، میکای بیوتایتی (biotitemica) ، کوارتز و فلدسپار یافت می شود. از لحاظ اقتصادی ذخایر مهم این ماده در سنگ های آذرین ویرجینیا (Virginia) ،کانادا (Canada) و نوروی (Norway) یافت می شود. روتایل (rutile) همچنین یکی از اجزای مهم سنگ های ساحلی است که از فرسایش سنگ های دارای روتایل بوجود آمده اند. این سنگ های ساحلی در استرالیا، فلوریدا و هند وجود دارند.

، تیتانیا) یکی از اجزای تشکیل دهنده ی سنگ های آذرین مانند گرانیت و همچنین به عنوان یکی از مشتقات سنگ های دگرگون مانند گنیس (geneiss) است. این کانی به صورت سوزن های ریزی در نمک ها، میکای بیوتایتی (biotitemica) ، کوارتز و فلدسپار یافت می شود. از لحاظ اقتصادی ذخایر مهم این ماده در سنگ های آذرین ویرجینیا (Virginia) ،کانادا (Canada) و نوروی (Norway) یافت می شود. روتایل (rutile) همچنین یکی از اجزای مهم سنگ های ساحلی است که از فرسایش سنگ های دارای روتایل بوجود آمده اند. این سنگ های ساحلی در استرالیا، فلوریدا و هند وجود دارند..jpg) با اسید سولفوریک در دمای

با اسید سولفوریک در دمای.jpg) نیز تولید می شود. این واکنش به صورت زیر انجام می شود و تشکیل تیتانیل سولفات (Sulfate titanyl) می دهد:

نیز تولید می شود. این واکنش به صورت زیر انجام می شود و تشکیل تیتانیل سولفات (Sulfate titanyl) می دهد:.jpg)

.jpg) باعث تشکیل رسوبات هیدروکسید

باعث تشکیل رسوبات هیدروکسید.jpg) طبق واکنش زیر می شود.:

طبق واکنش زیر می شود.:.jpg)

.jpg) تبدیل می شود.

تبدیل می شود..jpg) : توربین های گازی آینده و اجزای موتورهای دیزل

: توربین های گازی آینده و اجزای موتورهای دیزل.jpg) می گویند.(

می گویند.(.jpg) تشکیل می شود و فرم B در گستره ی دمایی

تشکیل می شود و فرم B در گستره ی دمایی.jpg) تشکیل می شود.

تشکیل می شود..jpg) نیز می رسد. انرژی الکتریکی کل که در طی راه اندازی استاندارد یک توده (کوره) مصرف می شود حدود 2 میلیون کیلو وات ساعت (kwh) است که این میزان تقریبا برابر است با 7 تراژول (7TJ). میانگین توان ورودی به کوره در طی راه اندازی کوره حدود 9000-10000KW است. در دمای بالا کک با

نیز می رسد. انرژی الکتریکی کل که در طی راه اندازی استاندارد یک توده (کوره) مصرف می شود حدود 2 میلیون کیلو وات ساعت (kwh) است که این میزان تقریبا برابر است با 7 تراژول (7TJ). میانگین توان ورودی به کوره در طی راه اندازی کوره حدود 9000-10000KW است. در دمای بالا کک با.jpg)

.jpg)

.jpg)

.jpg) یا بوسیله ی واکنش مستقیم بین عناصر تیتانیم و کربن تولید می شود. فرآیند تولید TiC نیز نیازمند دمای بالای تولید می باشد. دمای کربوراسیون بین

یا بوسیله ی واکنش مستقیم بین عناصر تیتانیم و کربن تولید می شود. فرآیند تولید TiC نیز نیازمند دمای بالای تولید می باشد. دمای کربوراسیون بین.jpg) است.

است..jpg)

.jpg)

.jpg) واکنش می دهد. برای تبدیل کامل مواد به AIN فاکتورهایی مانند اندازه ی ذرات پودر و مخلوط نمودن مناسب مواد مهم می باشند. در دو روش تولید AIN، ناخالصی های اصلی اکسیژن (1.O% وزنی) و کربن (زیر O.O7%wt) هستند. سایر ناخالصی هایی که در این ماده وجود دارد عبارتند از: سیلیسیم، آهن، کلسیم. این ناخالصی ها به طور نمونه وار هر کدام در غلظت هایی زیر 50ppm وجود دارند. فروش جهانی AIN در حدود 200 تن در سال است. قیمت این ماده در گسترده 20- 180 دلار بر کیلوگرم است. این تفاوت قیمت به خاطر کیفیت و ویژگی های پودری AIN است.

واکنش می دهد. برای تبدیل کامل مواد به AIN فاکتورهایی مانند اندازه ی ذرات پودر و مخلوط نمودن مناسب مواد مهم می باشند. در دو روش تولید AIN، ناخالصی های اصلی اکسیژن (1.O% وزنی) و کربن (زیر O.O7%wt) هستند. سایر ناخالصی هایی که در این ماده وجود دارد عبارتند از: سیلیسیم، آهن، کلسیم. این ناخالصی ها به طور نمونه وار هر کدام در غلظت هایی زیر 50ppm وجود دارند. فروش جهانی AIN در حدود 200 تن در سال است. قیمت این ماده در گسترده 20- 180 دلار بر کیلوگرم است. این تفاوت قیمت به خاطر کیفیت و ویژگی های پودری AIN است. .jpg) ) یکی دیگر از کانی های مصنوعی است. این ماده دارای دو فرم کریستالی است .فرم دما پایین آن

) یکی دیگر از کانی های مصنوعی است. این ماده دارای دو فرم کریستالی است .فرم دما پایین آن.jpg) است که این فرم از آن نسبت به فرم β بیشتر ترجیح داده می شود. (به عنوان ماده ی اولیه ) زیرا تغییرات فازی فرم βدر طی فرآیند زینترینگ موجب پدید آمدن تغییرات طولی در ساختار کریستالی می شود. چندین روش برای سنتز پودر

است که این فرم از آن نسبت به فرم β بیشتر ترجیح داده می شود. (به عنوان ماده ی اولیه ) زیرا تغییرات فازی فرم βدر طی فرآیند زینترینگ موجب پدید آمدن تغییرات طولی در ساختار کریستالی می شود. چندین روش برای سنتز پودر.jpg) وجود دارد که این روش ها شبیه به روش های تولید AIN است. این روش ها عبارتند از :

وجود دارد که این روش ها شبیه به روش های تولید AIN است. این روش ها عبارتند از : .jpg) ) با آمونیاک

) با آمونیاک.jpg) در دمای

در دمای.jpg) تولید شده اند. (طبق واکنش زیر)

تولید شده اند. (طبق واکنش زیر).jpg)

.jpg) تولید کرد.( طبق واکنش زیر)

تولید کرد.( طبق واکنش زیر).jpg)

.jpg)

.jpg) حرارت داده شوند.

حرارت داده شوند..jpg) یک ماده ی مناسب برای ساخت بوته ی ذوب فلزات است. علت این مسئله مقاومت به خوردگی استثنائی این ماده است. این ماده همچنین در سلولهای هال – هرولت (Hall- Heroultcells) (فرآیند تولید آلومینیوم ) به عنوان کاتد و در فرآیند تصفیه ی فولاد به عنوان تیوپ های ترموول استفاده می شود.

یک ماده ی مناسب برای ساخت بوته ی ذوب فلزات است. علت این مسئله مقاومت به خوردگی استثنائی این ماده است. این ماده همچنین در سلولهای هال – هرولت (Hall- Heroultcells) (فرآیند تولید آلومینیوم ) به عنوان کاتد و در فرآیند تصفیه ی فولاد به عنوان تیوپ های ترموول استفاده می شود..jpg)

.jpg)

.jpg) گرما داده می شوند تا گرافیت تشکیل شود. برای مثال فرم بسیار خالص از این ماده بوسیله ی حرارت دادن مخلوط کلسینه شده ی کک نفتی و ذغال سنگ در دمای

گرما داده می شوند تا گرافیت تشکیل شود. برای مثال فرم بسیار خالص از این ماده بوسیله ی حرارت دادن مخلوط کلسینه شده ی کک نفتی و ذغال سنگ در دمای.jpg) تولید می شود. دمای بالای این فرآیند باعث می شود تا اتم های کربن به صورت آرایش ورقه ای (ساختار گرافیتی) در آیند. گرافیت مصنوعی را همچنین می توان بوسیله ی رسوب از حالت فاز بخار هیدرو کربن ها در دماهای پایین (حدود

تولید می شود. دمای بالای این فرآیند باعث می شود تا اتم های کربن به صورت آرایش ورقه ای (ساختار گرافیتی) در آیند. گرافیت مصنوعی را همچنین می توان بوسیله ی رسوب از حالت فاز بخار هیدرو کربن ها در دماهای پایین (حدود.jpg) ) تولید کرد.

) تولید کرد.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.