1 کوره رولری

13

2 کوره های رولری

10

3 تکنولوژی سرامیک

9

4 فریت ها

9

5 کاشی کوروش میبد

8

6 کنترل کیفیت سرامیک

7

7 پرس ایزواستاتیک سرد

7

8 استاندارد 25 کاشی

6

9 رنگدانه های سرامیکی

6

10 لعاب سازی

6

11 کائولن زنوز

6

12 لعاب نمکی

5

13 کنترل کیفیت در سرامیک

5

14 صنعت لعاب

5

15 فلوکولاسیون

5

16 صدیق سرام آباده

5

17 صدیق سرام

5

18 فرآوری کائولن

5

19 استاندارد ملی شماره 25

5

20 استحکام خام سرامیک

5

21 بالمیل چیست؟

5

22 تکنولوزی سرامیک

5

23 راک سراميک .r.a.k

5

24 اکستروژن چیست

4

25 فرمول لعاب کاشی

4

26 ساخت لعاب سرامیک

4

27 کاشی کوثر ابرکوه

4

28 کتاب سرامیک

4

29 کاشی امین میبد

4

30 کاشی کاژه اسلام آباد غرب

3

31 کاشی کوثر کویر ابرکوه

3

32 کاشی کورش

3

33 کاربرد سرامیک در خودرو

3

34 کارخانه کاشی صدیق سرام

3

35 کاشی ارکیده یزد

3

36 ساگار چیست

3

37 سرامیک پیزو الکتریکتیک کائولین

3

38 رفتار سیلیکات ها در لعاب کاشی

3

39 رزسرام

3

40 فرمول فریت اپک

3

41 قيمت سيليس

3

42 فرآورده های قطعات خاک رس

3

43 پرس گرم

3

44 تاثیر زبره بر استحکام کاشی

3

45 المنت چیست

3

46 استاندارد ۲۵

3

47 اسپری درایر

3

48 اتصال سرامیک به فلز

3

49 msds ولاستونیت

3

50 msds کائولن

3

51 technoceram.blogfa.com

3

52 آسیاب سیاره ای

3

53 دیمپل کاشی

3

54 دوغاب سرامیکی

3

55 تکنولوژی ساخت سرامیک

3

56 خزیدگی لعاب

3

57 تعریف کلسیناسیون

3

58 تاثیر دانسیته بر استحکام کاشی

2

59 پرس خشک

2

60 تكنولژي سراميك

2

61 تجهیزات هم جوشی شیشه

2

62 ترکیب لعاب کاشی

2

63 تفاوت لعاب خام و فریت

2

64 تولید اکسید آلومینیوم

2

65 تكنولوژي لعاب

2

66 تولید فیوزد اسپینل

2

67 جزوه سرامیک

2

68 جدول زگر

2

69 تکنولوژی فریت

2

70 حلال بیوگلاس

2

71 خواص لعاب

2

72 بالمیل چیست

2

73 دمای ذوب زیرکن

2

74 دی اکسید سیلیسیم

2

75 خواص سرامیک ها

2

76 ذخایر کائولن ایران

2

77 دستگاه rotocolor

2

78 خشکایش بدنه سرامیکی

2

79 دلايل اعمال انگوب بر روي كاشي

2

80 آسیاب گلوله ای آزمایشگاهی

2

81 آسیاب گلوله ای سیاره ای

2

82 آسیاب کردن سرامیک ها

2

83 msds پودر كالك

2

84 آسياب گلوله اي آزمايشگاهي

2

85 آشنایی با دستگاه پرس

2

86 آلومینیوم نیترید

2

87 آزمايشگاه سراميك

2

88 114 ماده اوليه سراميكها

2

89 ارزش سیلیس

2

90 استاندارد كاشي و سراميك

2

91 اسپره درایر

2

92 اسپري دراير

2

93 پینهول در کاشی

2

94 استاندارد ملی کاشی

2

95 انواع سرامیک دیواری

2

96 پرس ایزواستاتیک گرم

2

97 استانداردسازي كاشي و سراميك

2

98 انگوب

2

99 پرشین کاشی ایرانیان

2

100 پره های توربین موتور جت tbc1 کوره رولری

13

2 کوره های رولری

10

3 تکنولوژی سرامیک

9

4 فریت ها

9

5 کاشی کوروش میبد

8

6 کنترل کیفیت سرامیک

7

7 پرس ایزواستاتیک سرد

7

8 استاندارد 25 کاشی

6

9 رنگدانه های سرامیکی

6

10 لعاب سازی

6

11 کائولن زنوز

6

12 لعاب نمکی

5

13 کنترل کیفیت در سرامیک

5

14 صنعت لعاب

5

15 فلوکولاسیون

5

16 صدیق سرام آباده

5

17 صدیق سرام

5

18 فرآوری کائولن

5

19 استاندارد ملی شماره 25

5

20 استحکام خام سرامیک

5

21 بالمیل چیست؟

5

22 تکنولوزی سرامیک

5

23 راک سراميک .r.a.k

5

24 اکستروژن چیست

4

25 فرمول لعاب کاشی

4

26 ساخت لعاب سرامیک

4

27 کاشی کوثر ابرکوه

4

28 کتاب سرامیک

4

29 کاشی امین میبد

4

30 کاشی کاژه اسلام آباد غرب

3

31 کاشی کوثر کویر ابرکوه

3

32 کاشی کورش

3

33 کاربرد سرامیک در خودرو

3

34 کارخانه کاشی صدیق سرام

3

35 کاشی ارکیده یزد

3

36 ساگار چیست

3

37 سرامیک پیزو الکتریکتیک کائولین

3

38 رفتار سیلیکات ها در لعاب کاشی

3

39 رزسرام

3

40 فرمول فریت اپک

3

41 قيمت سيليس

3

42 فرآورده های قطعات خاک رس

3

43 پرس گرم

3

44 تاثیر زبره بر استحکام کاشی

3

45 المنت چیست

3

46 استاندارد ۲۵

3

47 اسپری درایر

3

48 اتصال سرامیک به فلز

3

49 msds ولاستونیت

3

50 msds کائولن

3

51 technoceram.blogfa.com

3

52 آسیاب سیاره ای

3

53 دیمپل کاشی

3

54 دوغاب سرامیکی

3

55 تکنولوژی ساخت سرامیک

3

56 خزیدگی لعاب

3

57 تعریف کلسیناسیون

3

58 تاثیر دانسیته بر استحکام کاشی

2

59 پرس خشک

2

60 تكنولژي سراميك

2

61 تجهیزات هم جوشی شیشه

2

62 ترکیب لعاب کاشی

2

63 تفاوت لعاب خام و فریت

2

64 تولید اکسید آلومینیوم

2

65 تكنولوژي لعاب

2

66 تولید فیوزد اسپینل

2

67 جزوه سرامیک

2

68 جدول زگر

2

69 تکنولوژی فریت

2

70 حلال بیوگلاس

2

71 خواص لعاب

2

72 بالمیل چیست

2

73 دمای ذوب زیرکن

2

74 دی اکسید سیلیسیم

2

75 خواص سرامیک ها

2

76 ذخایر کائولن ایران

2

77 دستگاه rotocolor

2

78 خشکایش بدنه سرامیکی

2

79 دلايل اعمال انگوب بر روي كاشي

2

80 آسیاب گلوله ای آزمایشگاهی

2

81 آسیاب گلوله ای سیاره ای

2

82 آسیاب کردن سرامیک ها

2

83 msds پودر كالك

2

84 آسياب گلوله اي آزمايشگاهي

2

85 آشنایی با دستگاه پرس

2

86 آلومینیوم نیترید

2

87 آزمايشگاه سراميك

2

88 114 ماده اوليه سراميكها

2

89 ارزش سیلیس

2

90 استاندارد كاشي و سراميك

2

91 اسپره درایر

2

92 اسپري دراير

2

93 پینهول در کاشی

2

94 استاندارد ملی کاشی

2

95 انواع سرامیک دیواری

2

96 پرس ایزواستاتیک گرم

2

97 استانداردسازي كاشي و سراميك

2

98 انگوب

2

99 پرشین کاشی ایرانیان

2

100 پره های توربین موتور جت tbc1 کوره رولری

13

2 کوره های رولری

10

3 تکنولوژی سرامیک

9

4 فریت ها

9

5 کاشی کوروش میبد

8

6 کنترل کیفیت سرامیک

7

7 پرس ایزواستاتیک سرد

7

8 استاندارد 25 کاشی

6

9 رنگدانه های سرامیکی

6

10 لعاب سازی

6

11 کائولن زنوز

6

12 لعاب نمکی

5

13 کنترل کیفیت در سرامیک

5

14 صنعت لعاب

5

15 فلوکولاسیون

5

16 صدیق سرام آباده

5

17 صدیق سرام

5

18 فرآوری کائولن

5

19 استاندارد ملی شماره 25

5

20 استحکام خام سرامیک

5

21 بالمیل چیست؟

5

22 تکنولوزی سرامیک

5

23 راک سراميک .r.a.k

5

24 اکستروژن چیست

4

25 فرمول لعاب کاشی

4

26 ساخت لعاب سرامیک

4

27 کاشی کوثر ابرکوه

4

28 کتاب سرامیک

4

29 کاشی امین میبد

4

30 کاشی کاژه اسلام آباد غرب

3

31 کاشی کوثر کویر ابرکوه

3

32 کاشی کورش

3

33 کاربرد سرامیک در خودرو

3

34 کارخانه کاشی صدیق سرام

3

35 کاشی ارکیده یزد

3

36 ساگار چیست

3

37 سرامیک پیزو الکتریکتیک کائولین

3

38 رفتار سیلیکات ها در لعاب کاشی

3

39 رزسرام

3

40 فرمول فریت اپک

3

41 قيمت سيليس

3

42 فرآورده های قطعات خاک رس

3

43 پرس گرم

3

44 تاثیر زبره بر استحکام کاشی

3

45 المنت چیست

3

46 استاندارد ۲۵

3

47 اسپری درایر

3

48 اتصال سرامیک به فلز

3

49 msds ولاستونیت

3

50 msds کائولن

3

51 technoceram.blogfa.com

3

52 آسیاب سیاره ای

3

53 دیمپل کاشی

3

54 دوغاب سرامیکی

3

55 تکنولوژی ساخت سرامیک

3

56 خزیدگی لعاب

3

57 تعریف کلسیناسیون

3

58 تاثیر دانسیته بر استحکام کاشی

2

59 پرس خشک

2

60 تكنولژي سراميك

2

61 تجهیزات هم جوشی شیشه

2

62 ترکیب لعاب کاشی

2

63 تفاوت لعاب خام و فریت

2

64 تولید اکسید آلومینیوم

2

65 تكنولوژي لعاب

2

66 تولید فیوزد اسپینل

2

67 جزوه سرامیک

2

68 جدول زگر

2

69 تکنولوژی فریت

2

70 حلال بیوگلاس

2

71 خواص لعاب

2

72 بالمیل چیست

2

73 دمای ذوب زیرکن

2

74 دی اکسید سیلیسیم

2

75 خواص سرامیک ها

2

76 ذخایر کائولن ایران

2

77 دستگاه rotocolor

2

78 خشکایش بدنه سرامیکی

2

79 دلايل اعمال انگوب بر روي كاشي

2

80 آسیاب گلوله ای آزمایشگاهی

2

81 آسیاب گلوله ای سیاره ای

2

82 آسیاب کردن سرامیک ها

2

83 msds پودر كالك

2

84 آسياب گلوله اي آزمايشگاهي

2

85 آشنایی با دستگاه پرس

2

86 آلومینیوم نیترید

2

87 آزمايشگاه سراميك

2

88 114 ماده اوليه سراميكها

2

89 ارزش سیلیس

2

90 استاندارد كاشي و سراميك

2

91 اسپره درایر

2

92 اسپري دراير

2

93 پینهول در کاشی

2

94 استاندارد ملی کاشی

2

95 انواع سرامیک دیواری

2

96 پرس ایزواستاتیک گرم

2

97 استانداردسازي كاشي و سراميك

2

98 انگوب

2

99 پرشین کاشی ایرانیان

2

100 پره های توربین موتور جت tbc1 کوره رولری

13

2 کوره های رولری

10

3 تکنولوژی سرامیک

9

4 فریت ها

9

5 کاشی کوروش میبد

8

6 کنترل کیفیت سرامیک

7

7 پرس ایزواستاتیک سرد

7

8 استاندارد 25 کاشی

6

9 رنگدانه های سرامیکی

6

10 لعاب سازی

6

11 کائولن زنوز

6

12 لعاب نمکی

5

13 کنترل کیفیت در سرامیک

5

14 صنعت لعاب

5

15 فلوکولاسیون

5

16 صدیق سرام آباده

5

17 صدیق سرام

5

18 فرآوری کائولن

5

19 استاندارد ملی شماره 25

5

20 استحکام خام سرامیک

5

21 بالمیل چیست؟

5

22 تکنولوزی سرامیک

5

23 راک سراميک .r.a.k

5

24 اکستروژن چیست

4

25 فرمول لعاب کاشی

4

26 ساخت لعاب سرامیک

4

27 کاشی کوثر ابرکوه

4

28 کتاب سرامیک

4

29 کاشی امین میبد

4

30 کاشی کاژه اسلام آباد غرب

3

31 کاشی کوثر کویر ابرکوه

3

32 کاشی کورش

3

33 کاربرد سرامیک در خودرو

3

34 کارخانه کاشی صدیق سرام

3

35 کاشی ارکیده یزد

3

36 ساگار چیست

3

37 سرامیک پیزو الکتریکتیک کائولین

3

38 رفتار سیلیکات ها در لعاب کاشی

3

39 رزسرام

3

40 فرمول فریت اپک

3

41 قيمت سيليس

3

42 فرآورده های قطعات خاک رس

3

43 پرس گرم

3

44 تاثیر زبره بر استحکام کاشی

3

45 المنت چیست

3

46 استاندارد ۲۵

3

47 اسپری درایر

3

48 اتصال سرامیک به فلز

3

49 msds ولاستونیت

3

50 msds کائولن

3

51 technoceram.blogfa.com

3

52 آسیاب سیاره ای

3

53 دیمپل کاشی

3

54 دوغاب سرامیکی

3

55 تکنولوژی ساخت سرامیک

3

56 خزیدگی لعاب

3

57 تعریف کلسیناسیون

3

58 تاثیر دانسیته بر استحکام کاشی

2

59 پرس خشک

2

60 تكنولژي سراميك

2

61 تجهیزات هم جوشی شیشه

2

62 ترکیب لعاب کاشی

2

63 تفاوت لعاب خام و فریت

2

64 تولید اکسید آلومینیوم

2

65 تكنولوژي لعاب

2

66 تولید فیوزد اسپینل

2

67 جزوه سرامیک

2

68 جدول زگر

2

69 تکنولوژی فریت

2

70 حلال بیوگلاس

2

71 خواص لعاب

2

72 بالمیل چیست

2

73 دمای ذوب زیرکن

2

74 دی اکسید سیلیسیم

2

75 خواص سرامیک ها

2

76 ذخایر کائولن ایران

2

77 دستگاه rotocolor

2

78 خشکایش بدنه سرامیکی

2

79 دلايل اعمال انگوب بر روي كاشي

2

80 آسیاب گلوله ای آزمایشگاهی

2

81 آسیاب گلوله ای سیاره ای

2

82 آسیاب کردن سرامیک ها

2

83 msds پودر كالك

2

84 آسياب گلوله اي آزمايشگاهي

2

85 آشنایی با دستگاه پرس

2

86 آلومینیوم نیترید

2

87 آزمايشگاه سراميك

2

88 114 ماده اوليه سراميكها

2

89 ارزش سیلیس

2

90 استاندارد كاشي و سراميك

2

91 اسپره درایر

2

92 اسپري دراير

2

93 پینهول در کاشی

2

94 استاندارد ملی کاشی

2

95 انواع سرامیک دیواری

2

96 پرس ایزواستاتیک گرم

2

97 استانداردسازي كاشي و سراميك

2

98 انگوب

2

99 پرشین کاشی ایرانیان

2

100 پره های توربین موتور جت tbc1 کوره رولری

13

2 کوره های رولری

10

3 تکنولوژی سرامیک

9

4 فریت ها

9

5 کاشی کوروش میبد

8

6 کنترل کیفیت سرامیک

7

7 پرس ایزواستاتیک سرد

7

8 استاندارد 25 کاشی

6

9 رنگدانه های سرامیکی

6

10 لعاب سازی

6

11 کائولن زنوز

6

12 لعاب نمکی

5

13 کنترل کیفیت در سرامیک

5

14 صنعت لعاب

5

15 فلوکولاسیون

5

16 صدیق سرام آباده

5

17 صدیق سرام

5

18 فرآوری کائولن

5

19 استاندارد ملی شماره 25

5

20 استحکام خام سرامیک

5

21 بالمیل چیست؟

5

22 تکنولوزی سرامیک

5

23 راک سراميک .r.a.k

5

24 اکستروژن چیست

4

25 فرمول لعاب کاشی

4

26 ساخت لعاب سرامیک

4

27 کاشی کوثر ابرکوه

4

28 کتاب سرامیک

4

29 کاشی امین میبد

4

30 کاشی کاژه اسلام آباد غرب

3

31 کاشی کوثر کویر ابرکوه

3

32 کاشی کورش

3

33 کاربرد سرامیک در خودرو

3

34 کارخانه کاشی صدیق سرام

3

35 کاشی ارکیده یزد

3

36 ساگار چیست

3

37 سرامیک پیزو الکتریکتیک کائولین

3

38 رفتار سیلیکات ها در لعاب کاشی

3

39 رزسرام

3

40 فرمول فریت اپک

3

41 قيمت سيليس

3

42 فرآورده های قطعات خاک رس

3

43 پرس گرم

3

44 تاثیر زبره بر استحکام کاشی

3

45 المنت چیست

3

46 استاندارد ۲۵

3

47 اسپری درایر

3

48 اتصال سرامیک به فلز

3

49 msds ولاستونیت

3

50 msds کائولن

3

51 technoceram.blogfa.com

3

52 آسیاب سیاره ای

3

53 دیمپل کاشی

3

54 دوغاب سرامیکی

3

55 تکنولوژی ساخت سرامیک

3

56 خزیدگی لعاب

3

57 تعریف کلسیناسیون

3

58 تاثیر دانسیته بر استحکام کاشی

2

59 پرس خشک

2

60 تكنولژي سراميك

2

61 تجهیزات هم جوشی شیشه

2

62 ترکیب لعاب کاشی

2

63 تفاوت لعاب خام و فریت

2

64 تولید اکسید آلومینیوم

2

65 تكنولوژي لعاب

2

66 تولید فیوزد اسپینل

2

67 جزوه سرامیک

2

68 جدول زگر

2

69 تکنولوژی فریت

2

70 حلال بیوگلاس

2

71 خواص لعاب

2

72 بالمیل چیست

2

73 دمای ذوب زیرکن

2

74 دی اکسید سیلیسیم

2

75 خواص سرامیک ها

2

76 ذخایر کائولن ایران

2

77 دستگاه rotocolor

2

78 خشکایش بدنه سرامیکی

2

79 دلايل اعمال انگوب بر روي كاشي

2

80 آسیاب گلوله ای آزمایشگاهی

2

81 آسیاب گلوله ای سیاره ای

2

82 آسیاب کردن سرامیک ها

2

83 msds پودر كالك

2

84 آسياب گلوله اي آزمايشگاهي

2

85 آشنایی با دستگاه پرس

2

86 آلومینیوم نیترید

2

87 آزمايشگاه سراميك

2

88 114 ماده اوليه سراميكها

2

89 ارزش سیلیس

2

90 استاندارد كاشي و سراميك

2

91 اسپره درایر

2

92 اسپري دراير

2

93 پینهول در کاشی

2

94 استاندارد ملی کاشی

2

95 انواع سرامیک دیواری

2

96 پرس ایزواستاتیک گرم

2

97 استانداردسازي كاشي و سراميك

2

98 انگوب

2

99 پرشین کاشی ایرانیان

2

100 پره های توربین موتور جت tbc1 کوره رولری

13

2 کوره های رولری

10

3 تکنولوژی سرامیک

9

4 فریت ها

9

5 کاشی کوروش میبد

8

6 کنترل کیفیت سرامیک

7

7 پرس ایزواستاتیک سرد

7

8 استاندارد 25 کاشی

6

9 رنگدانه های سرامیکی

6

10 لعاب سازی

6

11 کائولن زنوز

6

12 لعاب نمکی

5

13 کنترل کیفیت در سرامیک

5

14 صنعت لعاب

5

15 فلوکولاسیون

5

16 صدیق سرام آباده

5

17 صدیق سرام

5

18 فرآوری کائولن

5

19 استاندارد ملی شماره 25

5

20 استحکام خام سرامیک

5

21 بالمیل چیست؟

5

22 تکنولوزی سرامیک

5

23 راک سراميک .r.a.k

5

24 اکستروژن چیست

4

25 فرمول لعاب کاشی

4

26 ساخت لعاب سرامیک

4

27 کاشی کوثر ابرکوه

4

28 کتاب سرامیک

4

29 کاشی امین میبد

4

30 کاشی کاژه اسلام آباد غرب

3

31 کاشی کوثر کویر ابرکوه

3

32 کاشی کورش

3

33 کاربرد سرامیک در خودرو

3

34 کارخانه کاشی صدیق سرام

3

35 کاشی ارکیده یزد

3

36 ساگار چیست

3

37 سرامیک پیزو الکتریکتیک کائولین

3

38 رفتار سیلیکات ها در لعاب کاشی

3

39 رزسرام

3

40 فرمول فریت اپک

3

41 قيمت سيليس

3

42 فرآورده های قطعات خاک رس

3

43 پرس گرم

3

44 تاثیر زبره بر استحکام کاشی

3

45 المنت چیست

3

46 استاندارد ۲۵

3

47 اسپری درایر

3

48 اتصال سرامیک به فلز

3

49 msds ولاستونیت

3

50 msds کائولن

3

51 technoceram.blogfa.com

3

52 آسیاب سیاره ای

3

53 دیمپل کاشی

3

54 دوغاب سرامیکی

3

55 تکنولوژی ساخت سرامیک

3

56 خزیدگی لعاب

3

57 تعریف کلسیناسیون

3

58 تاثیر دانسیته بر استحکام کاشی

2

59 پرس خشک

2

60 تكنولژي سراميك

2

61 تجهیزات هم جوشی شیشه

2

62 ترکیب لعاب کاشی

2

63 تفاوت لعاب خام و فریت

2

64 تولید اکسید آلومینیوم

2

65 تكنولوژي لعاب

2

66 تولید فیوزد اسپینل

2

67 جزوه سرامیک

2

68 جدول زگر

2

69 تکنولوژی فریت

2

70 حلال بیوگلاس

2

71 خواص لعاب

2

72 بالمیل چیست

2

73 دمای ذوب زیرکن

2

74 دی اکسید سیلیسیم

2

75 خواص سرامیک ها

2

76 ذخایر کائولن ایران

2

77 دستگاه rotocolor

2

78 خشکایش بدنه سرامیکی

2

79 دلايل اعمال انگوب بر روي كاشي

2

80 آسیاب گلوله ای آزمایشگاهی

2

81 آسیاب گلوله ای سیاره ای

2

82 آسیاب کردن سرامیک ها

2

83 msds پودر كالك

2

84 آسياب گلوله اي آزمايشگاهي

2

85 آشنایی با دستگاه پرس

2

86 آلومینیوم نیترید

2

87 آزمايشگاه سراميك

2

88 114 ماده اوليه سراميكها

2

89 ارزش سیلیس

2

90 استاندارد كاشي و سراميك

2

91 اسپره درایر

2

92 اسپري دراير

2

93 پینهول در کاشی

2

94 استاندارد ملی کاشی

2

95 انواع سرامیک دیواری

2

96 پرس ایزواستاتیک گرم

2

97 استانداردسازي كاشي و سراميك

2

98 انگوب

2

99 پرشین کاشی ایرانیان

2

100 پره های توربین موتور جت tbc1 کوره رولری

13

2 کوره های رولری

10

3 تکنولوژی سرامیک

9

4 فریت ها

9

5 کاشی کوروش میبد

8

6 کنترل کیفیت سرامیک

7

7 پرس ایزواستاتیک سرد

7

8 استاندارد 25 کاشی

6

9 رنگدانه های سرامیکی

6

10 لعاب سازی

6

11 کائولن زنوز

6

12 لعاب نمکی

5

13 کنترل کیفیت در سرامیک

5

14 صنعت لعاب

5

15 فلوکولاسیون

5

16 صدیق سرام آباده

5

17 صدیق سرام

5

18 فرآوری کائولن

5

19 استاندارد ملی شماره 25

5

20 استحکام خام سرامیک

5

21 بالمیل چیست؟

5

22 تکنولوزی سرامیک

5

23 راک سراميک .r.a.k

5

24 اکستروژن چیست

4

25 فرمول لعاب کاشی

4

26 ساخت لعاب سرامیک

4

27 کاشی کوثر ابرکوه

4

28 کتاب سرامیک

4

29 کاشی امین میبد

4

30 کاشی کاژه اسلام آباد غرب

3

31 کاشی کوثر کویر ابرکوه

3

32 کاشی کورش

3

33 کاربرد سرامیک در خودرو

3

34 کارخانه کاشی صدیق سرام

3

35 کاشی ارکیده یزد

3

36 ساگار چیست

3

37 سرامیک پیزو الکتریکتیک کائولین

3

38 رفتار سیلیکات ها در لعاب کاشی

3

39 رزسرام

3

40 فرمول فریت اپک

3

41 قيمت سيليس

3

42 فرآورده های قطعات خاک رس

3

43 پرس گرم

3

44 تاثیر زبره بر استحکام کاشی

3

45 المنت چیست

3

46 استاندارد ۲۵

3

47 اسپری درایر

3

48 اتصال سرامیک به فلز

3

49 msds ولاستونیت

3

50 msds کائولن

3

51 technoceram.blogfa.com

3

52 آسیاب سیاره ای

3

53 دیمپل کاشی

3

54 دوغاب سرامیکی

3

55 تکنولوژی ساخت سرامیک

3

56 خزیدگی لعاب

3

57 تعریف کلسیناسیون

3

58 تاثیر دانسیته بر استحکام کاشی

2

59 پرس خشک

2

60 تكنولژي سراميك

2

61 تجهیزات هم جوشی شیشه

2

62 ترکیب لعاب کاشی

2

63 تفاوت لعاب خام و فریت

2

64 تولید اکسید آلومینیوم

2

65 تكنولوژي لعاب

2

66 تولید فیوزد اسپینل

2

67 جزوه سرامیک

2

68 جدول زگر

2

69 تکنولوژی فریت

2

70 حلال بیوگلاس

2

71 خواص لعاب

2

72 بالمیل چیست

2

73 دمای ذوب زیرکن

2

74 دی اکسید سیلیسیم

2

75 خواص سرامیک ها

2

76 ذخایر کائولن ایران

2

77 دستگاه rotocolor

2

78 خشکایش بدنه سرامیکی

2

79 دلايل اعمال انگوب بر روي كاشي

2

80 آسیاب گلوله ای آزمایشگاهی

2

81 آسیاب گلوله ای سیاره ای

2

82 آسیاب کردن سرامیک ها

2

83 msds پودر كالك

2

84 آسياب گلوله اي آزمايشگاهي

2

85 آشنایی با دستگاه پرس

2

86 آلومینیوم نیترید

2

87 آزمايشگاه سراميك

2

88 114 ماده اوليه سراميكها

2

89 ارزش سیلیس

2

90 استاندارد كاشي و سراميك

2

91 اسپره درایر

2

92 اسپري دراير

2

93 پینهول در کاشی

2

94 استاندارد ملی کاشی

2

95 انواع سرامیک دیواری

2

96 پرس ایزواستاتیک گرم

2

97 استانداردسازي كاشي و سراميك

2

98 انگوب

2

99 پرشین کاشی ایرانیان

2

100 پره های توربین موتور جت tbc1 کوره رولری

13

2 کوره های رولری

10

3 تکنولوژی سرامیک

9

4 فریت ها

9

5 کاشی کوروش میبد

8

6 کنترل کیفیت سرامیک

7

7 پرس ایزواستاتیک سرد

7

8 استاندارد 25 کاشی

6

9 رنگدانه های سرامیکی

6

10 لعاب سازی

6

11 کائولن زنوز

6

12 لعاب نمکی

5

13 کنترل کیفیت در سرامیک

5

14 صنعت لعاب

5

15 فلوکولاسیون

5

16 صدیق سرام آباده

5

17 صدیق سرام

5

18 فرآوری کائولن

5

19 استاندارد ملی شماره 25

5

20 استحکام خام سرامیک

5

21 بالمیل چیست؟

5

22 تکنولوزی سرامیک

5

23 راک سراميک .r.a.k

5

24 اکستروژن چیست

4

25 فرمول لعاب کاشی

4

26 ساخت لعاب سرامیک

4

27 کاشی کوثر ابرکوه

4

28 کتاب سرامیک

4

29 کاشی امین میبد

4

30 کاشی کاژه اسلام آباد غرب

3

31 کاشی کوثر کویر ابرکوه

3

32 کاشی کورش

3

33 کاربرد سرامیک در خودرو

3

34 کارخانه کاشی صدیق سرام

3

35 کاشی ارکیده یزد

3

36 ساگار چیست

3

37 سرامیک پیزو الکتریکتیک کائولین

3

38 رفتار سیلیکات ها در لعاب کاشی

3

39 رزسرام

3

40 فرمول فریت اپک

3

41 قيمت سيليس

3

42 فرآورده های قطعات خاک رس

3

43 پرس گرم

3

44 تاثیر زبره بر استحکام کاشی

3

45 المنت چیست

3

46 استاندارد ۲۵

3

47 اسپری درایر

3

48 اتصال سرامیک به فلز

3

49 msds ولاستونیت

3

50 msds کائولن

3

51 technoceram.blogfa.com

3

52 آسیاب سیاره ای

3

53 دیمپل کاشی

3

54 دوغاب سرامیکی

3

55 تکنولوژی ساخت سرامیک

3

56 خزیدگی لعاب

3

57 تعریف کلسیناسیون

3

58 تاثیر دانسیته بر استحکام کاشی

2

59 پرس خشک

2

60 تكنولژي سراميك

2

61 تجهیزات هم جوشی شیشه

2

62 ترکیب لعاب کاشی

2

63 تفاوت لعاب خام و فریت

2

64 تولید اکسید آلومینیوم

2

65 تكنولوژي لعاب

2

66 تولید فیوزد اسپینل

2

67 جزوه سرامیک

2

68 جدول زگر

2

69 تکنولوژی فریت

2

70 حلال بیوگلاس

2

71 خواص لعاب

2

72 بالمیل چیست

2

73 دمای ذوب زیرکن

2

74 دی اکسید سیلیسیم

2

75 خواص سرامیک ها

2

76 ذخایر کائولن ایران

2

77 دستگاه rotocolor

2

78 خشکایش بدنه سرامیکی

2

79 دلايل اعمال انگوب بر روي كاشي

2

80 آسیاب گلوله ای آزمایشگاهی

2

81 آسیاب گلوله ای سیاره ای

2

82 آسیاب کردن سرامیک ها

2

83 msds پودر كالك

2

84 آسياب گلوله اي آزمايشگاهي

2

85 آشنایی با دستگاه پرس

2

86 آلومینیوم نیترید

2

87 آزمايشگاه سراميك

2

88 114 ماده اوليه سراميكها

2

89 ارزش سیلیس

2

90 استاندارد كاشي و سراميك

2

91 اسپره درایر

2

92 اسپري دراير

2

93 پینهول در کاشی

2

94 استاندارد ملی کاشی

2

95 انواع سرامیک دیواری

2

96 پرس ایزواستاتیک گرم

2

97 استانداردسازي كاشي و سراميك

2

98 انگوب

2

99 پرشین کاشی ایرانیان

2

100 پره های توربین موتور جت tbc1 کوره رولری

13

2 کوره های رولری

10

3 تکنولوژی سرامیک

9

4 فریت ها

9

5 کاشی کوروش میبد

8

6 کنترل کیفیت سرامیک

7

7 پرس ایزواستاتیک سرد

7

8 استاندارد 25 کاشی

6

9 رنگدانه های سرامیکی

6

10 لعاب سازی

6

11 کائولن زنوز

6

12 لعاب نمکی

5

13 کنترل کیفیت در سرامیک

5

14 صنعت لعاب

5

15 فلوکولاسیون

5

16 صدیق سرام آباده

5

17 صدیق سرام

5

18 فرآوری کائولن

5

19 استاندارد ملی شماره 25

5

20 استحکام خام سرامیک

5

21 بالمیل چیست؟

5

22 تکنولوزی سرامیک

5

23 راک سراميک .r.a.k

5

24 اکستروژن چیست

4

25 فرمول لعاب کاشی

4

26 ساخت لعاب سرامیک

4

27 کاشی کوثر ابرکوه

4

28 کتاب سرامیک

4

29 کاشی امین میبد

4

30 کاشی کاژه اسلام آباد غرب

3

31 کاشی کوثر کویر ابرکوه

3

32 کاشی کورش

3

33 کاربرد سرامیک در خودرو

3

34 کارخانه کاشی صدیق سرام

3

35 کاشی ارکیده یزد

3

36 ساگار چیست

3

37 سرامیک پیزو الکتریکتیک کائولین

3

38 رفتار سیلیکات ها در لعاب کاشی

3

39 رزسرام

3

40 فرمول فریت اپک

3

41 قيمت سيليس

3

42 فرآورده های قطعات خاک رس

3

43 پرس گرم

3

44 تاثیر زبره بر استحکام کاشی

3

45 المنت چیست

3

46 استاندارد ۲۵

3

47 اسپری درایر

3

48 اتصال سرامیک به فلز

3

49 msds ولاستونیت

3

50 msds کائولن

3

51 technoceram.blogfa.com

3

52 آسیاب سیاره ای

3

53 دیمپل کاشی

3

54 دوغاب سرامیکی

3

55 تکنولوژی ساخت سرامیک

3

56 خزیدگی لعاب

3

57 تعریف کلسیناسیون

3

58 تاثیر دانسیته بر استحکام کاشی

2

59 پرس خشک

2

60 تكنولژي سراميك

2

61 تجهیزات هم جوشی شیشه

2

62 ترکیب لعاب کاشی

2

63 تفاوت لعاب خام و فریت

2

64 تولید اکسید آلومینیوم

2

65 تكنولوژي لعاب

2

66 تولید فیوزد اسپینل

2

67 جزوه سرامیک

2

68 جدول زگر

2

69 تکنولوژی فریت

2

70 حلال بیوگلاس

2

71 خواص لعاب

2

72 بالمیل چیست

2

73 دمای ذوب زیرکن

2

74 دی اکسید سیلیسیم

2

75 خواص سرامیک ها

2

76 ذخایر کائولن ایران

2

77 دستگاه rotocolor

2

78 خشکایش بدنه سرامیکی

2

79 دلايل اعمال انگوب بر روي كاشي

2

80 آسیاب گلوله ای آزمایشگاهی

2

81 آسیاب گلوله ای سیاره ای

2

82 آسیاب کردن سرامیک ها

2

83 msds پودر كالك

2

84 آسياب گلوله اي آزمايشگاهي

2

85 آشنایی با دستگاه پرس

2

86 آلومینیوم نیترید

2

87 آزمايشگاه سراميك

2

88 114 ماده اوليه سراميكها

2

89 ارزش سیلیس

2

90 استاندارد كاشي و سراميك

2

91 اسپره درایر

2

92 اسپري دراير

2

93 پینهول در کاشی

2

94 استاندارد ملی کاشی

2

95 انواع سرامیک دیواری

2

96 پرس ایزواستاتیک گرم

2

97 استانداردسازي كاشي و سراميك

2

98 انگوب

2

99 پرشین کاشی ایرانیان

2

100 پره های توربین موتور جت tbc1 کوره رولری

13

2 کوره های رولری

10

3 تکنولوژی سرامیک

9

4 فریت ها

9

5 کاشی کوروش میبد

8

6 کنترل کیفیت سرامیک

7

7 پرس ایزواستاتیک سرد

7

8 استاندارد 25 کاشی

6

9 رنگدانه های سرامیکی

6

10 لعاب سازی

6

11 کائولن زنوز

6

12 لعاب نمکی

5

13 کنترل کیفیت در سرامیک

5

14 صنعت لعاب

5

15 فلوکولاسیون

5

16 صدیق سرام آباده

5

17 صدیق سرام

5

18 فرآوری کائولن

5

19 استاندارد ملی شماره 25

5

20 استحکام خام سرامیک

5

21 بالمیل چیست؟

5

22 تکنولوزی سرامیک

5

23 راک سراميک .r.a.k

5

24 اکستروژن چیست

4

25 فرمول لعاب کاشی

4

26 ساخت لعاب سرامیک

4

27 کاشی کوثر ابرکوه

4

28 کتاب سرامیک

4

29 کاشی امین میبد

4

30 کاشی کاژه اسلام آباد غرب

3

31 کاشی کوثر کویر ابرکوه

3

32 کاشی کورش

3

33 کاربرد سرامیک در خودرو

3

34 کارخانه کاشی صدیق سرام

3

35 کاشی ارکیده یزد

3

36 ساگار چیست

3

37 سرامیک پیزو الکتریکتیک کائولین

3

38 رفتار سیلیکات ها در لعاب کاشی

3

39 رزسرام

3

40 فرمول فریت اپک

3

41 قيمت سيليس

3

42 فرآورده های قطعات خاک رس

3

43 پرس گرم

3

44 تاثیر زبره بر استحکام کاشی

3

45 المنت چیست

3

46 استاندارد ۲۵

3

47 اسپری درایر

3

48 اتصال سرامیک به فلز

3

49 msds ولاستونیت

3

50 msds کائولن

3

51 technoceram.blogfa.com

3

52 آسیاب سیاره ای

3

53 دیمپل کاشی

3

54 دوغاب سرامیکی

3

55 تکنولوژی ساخت سرامیک

3

56 خزیدگی لعاب

3

57 تعریف کلسیناسیون

3

58 تاثیر دانسیته بر استحکام کاشی

2

59 پرس خشک

2

60 تكنولژي سراميك

2

61 تجهیزات هم جوشی شیشه

2

62 ترکیب لعاب کاشی

2

63 تفاوت لعاب خام و فریت

2

64 تولید اکسید آلومینیوم

2

65 تكنولوژي لعاب

2

66 تولید فیوزد اسپینل

2

67 جزوه سرامیک

2

68 جدول زگر

2

69 تکنولوژی فریت

2

70 حلال بیوگلاس

2

71 خواص لعاب

2

72 بالمیل چیست

2

73 دمای ذوب زیرکن

2

74 دی اکسید سیلیسیم

2

75 خواص سرامیک ها

2

76 ذخایر کائولن ایران

2

77 دستگاه rotocolor

2

78 خشکایش بدنه سرامیکی

2

79 دلايل اعمال انگوب بر روي كاشي

2

80 آسیاب گلوله ای آزمایشگاهی

2

81 آسیاب گلوله ای سیاره ای

2

82 آسیاب کردن سرامیک ها

2

83 msds پودر كالك

2

84 آسياب گلوله اي آزمايشگاهي

2

85 آشنایی با دستگاه پرس

2

86 آلومینیوم نیترید

2

87 آزمايشگاه سراميك

2

88 114 ماده اوليه سراميكها

2

89 ارزش سیلیس

2

90 استاندارد كاشي و سراميك

2

91 اسپره درایر

2

92 اسپري دراير

2

93 پینهول در کاشی

2

94 استاندارد ملی کاشی

2

95 انواع سرامیک دیواری

2

96 پرس ایزواستاتیک گرم

2

97 استانداردسازي كاشي و سراميك

2

98 انگوب

2

99 پرشین کاشی ایرانیان

2

100 پره های توربین موتور جت tbc

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

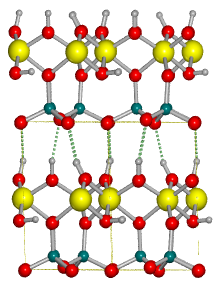

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.