آزمايشات خط توليد

Soil Compaction Handbook

CMC

آزمايشات خط توليد

خاک و فشردن آن -ترجمه: « ابوالفضل گروئي »

خاک و فشردن آن - بخش نخست

مقاله هاي مفيدي دربارة خاک و فشردنِ آن

خاک چيست؟

بخش نخست – تعريف ها، انواع و مشخصه هاي خاکها

منبع: هندبوک فشردن خاک

ترجمه: « ابوالفضل گروئي »

«خاک» به صورت درجا تشکيل مي شود يا توسط نيروهاي طبيعي مانند يخچالها، باد، درياچه ها و رودخانه ها به صورت رسوبي يا شيميائي رسوب داده مي شود.

انواع خاک و شرايط

در بيشتر موارد، انواع خاک بر اساس « اندازة دانه » دسته بندي مي شوند که با گذراندنِ خاک از ميانِ مجموعه اي از الکها براي غربال کردن يا جداسازي اندازه هاي مختلفِ دانه تعيين مي گردد. خاکها با سامانة (سيستمِ) AASHTO (جامعة رسمي راهها و حمل و نقل آمريکا) در 15 گروه طبقه بندي مي شوند. خاکهائي که در طبيعت يافت مي شوند، تقريباً هميشه ترکيبي از انواع خاکها هستند. خاکي که خوب درجه بندي شده باشد (well-graded)، از گسترة وسيعي از اندازة ذرات تشکيل شده است که ذرات کوچکتر حفره هاي ميانِ ذرات بزرگ تر را پر مي کنند و اين يک ساختارِ چگال ايجاد مي کند که به خوبي متراکم مي شود.

سه گروه خاک اصلي وجود دارد:

■ چسباننده

■ دانه دانه

■ آلي (اين خاک براي متراکم کردن مناسب نيست و در اينجا در موردي آن بحث نخواهد شد).

آزمون الک

خاک هاي چسباننده

خاکهاي چسباننده کوچکترين ذرات را دارند. رس، يک گسترة اندازة ذره از 00004/0 اينچ تا 002/0 اينچ (يک تا 50 ميکرون) دارد. سيلت (silt) گستره اي از 0002/0 اينچ تا 003/0 اينچ (پنج تا 75 ميکرون) دارد. رس در پر کردن پشته (خاکريز)ها استفاده مي شود و بسترهاي حوضي شکل (تالابي) را نگه مي دارد.

مشخصه ها

خاکهاي چسباننده متراکم هستند و با جاذبة مولکولي به طور محکم به يکديگر مي چسبند. وقتي مرطوب شوند، پلاستيک (خميري) هستند و مي توانند قالبگيري شوند اما وقتي خشک شوند، بسيار سخت مي گردند. مقدار آب مناسب که به خوبي توزيع شده باشد براي تراکم مناسب بحراني است. خاکهاي چسباننده معمولاً به نيروئي مانند ضربه يا فشار احتياج دارند. سيلت (silt) به طور قابل ملاحظه چسبندگي کمتري نسبت به رس دارد. به هر حال، سيلت خيلي به محتواي آب متکي است.

Sand - Gravel

خاکهاي دانه دانه

خاک هاي دانه دانه گستره اي از اندازة ذره از 003/0 اينچ تا 08/0 اينچ (75 ميکرون تا دو ميليمتر) را که ماسه (sand) ناميده مي شوند و نيز از 08/0 اينچ تا 0/1 اينچ (دو تا 25 ميليمتر – ماسة ريز تا متوسط) را در بر مي گيرند. خاک هاي دانه دانه براي خواص زهکشي آب (water-draining) شان شناخته شده اند.

مشخصه ها

شن و گراول ( gravel- ماسه) دانسيتة بيشينه را هم در حالتِ کاملاَ خشک و هم در حالت اشباع شده به دست مي آورند. منحني هاي آزمايشي نسبتاً هموارند به طوري دانسيته مي تواند بدون توجه به محتواي آب به دست آيد (به بخش دوم مراجعه شود).

◄ پی نوشت:

جامعة رسمي راهها و حمل و نقل آمريکا

AASHTO : American Association of State Highway and Transportation Officials

◄ منابع:

طبقه بندي سنگهاي آواري (از دانشنامة رشد) بر اين نشانه کليک کنيد.

بافت رسوبات آواري (از دانشنامة رشد) بر اين نشانه کليک کنيد.

سدیم سیلیکات - بخش نخست-ترجمه و تأليف: ابوالفضل گروئي

سدیم سیلیکات - بخش نخست

سديم سيليکات

و کاربرد آن به عنوان روان ساز در صنعت کاشي و سراميک

ترجمه و تأليف: ابوالفضل گروئي

بخش نخست: آشنائي و روش توليد « سديم سيليکات »

« سديم سيليکات » نام عمومي ترکيب سديم متا سيليکات يا Na2SiO3 است و هم چنين به نامـهاي «آب شيشه» يا «شيشـة مايع» نيز شنـاختـه شده است و مي تـوان فرمول آن را به شکل Na2O∙SiO2 نيز نشان داد. به صورت محلول آبي و جامد در دسترس است و در صنايع سيمان، حفاظتِ غير فعال آتش (Passive fire protection)، ديرگدازها، نساجي، فرآوري الوار و اتومبيلها به کار مي رود.

روش توليد

سديم سيليکاتهاي محلول (يا آب شيشه) محلولهاي آب و شيشه هاي محلول هستند که از نسبتهاي متغير Na2CO3 و SiO2 ساخته مي شوند. سديم سيليکات از سه جزء سازنده تشکيل شده است:

سيليس جزء سازندة اصلي؛

قليا سديم اکسيد و

آب تعيين کنندة خواص ترکيب هاي آب دار و بي آب.

گام نخست: توليد ساچمه (خرده شيشه)

در دماي ˚C1200-1100 سديم کربنات و سيليکون دي اکسيد (از شن) در حالت گداخته واکنش مي دهند تا شيشة جامد بي شکلي (آمورف) به نام «سديم سيليکات» تشکيل شود که ساچمه ناميده مي شود و در واقع مخلوطي از SiO2 و Na2O است. کربن دي اکسيد نيز در اين واکنش آزاد مي گردد.

Na2CO3 + SiO2 → Na2SiO3 + CO2

گام دوم: تبديل به آبِ شيشه

ساچمه به داخل واکنشگر (reactor) تغذيه و با آب مخلوط و بخار داده مي شود تا محيط پر فشاري را ايجاد نمايد که ساچمه ها را حل کند. اين محلول «آب شيشه» يا water glass ناميده مي شود. بخار و آب فرآيند به طور پيوسته به داخل واکنشگر تغذيه مي شود تا فشار ايجاد کند و ساچمه ها شروع به حل شدن کنند. آبِ شيشة توليد شده در داخل بشکه ها و تانکرها ذخيره سازي و به مقصد مصرف کننده ارسال مي گردد.

گام سوم: تغيـير Ratio

سديم سيليکات محلول به يک مخزن واسطه انـتـقال داده مي شود تا خـنک شود و سپـس به انبار منـتـقل مي شود. در اين جا مي توان سديم هيـدروکسيـد جامد (NaOH) را به محلول اضافه کرد تا سديم سيليکاتهاي محلول با Ratio هاي کمتر توليد شود. بسته به نسبت SiO2/Na2O خواص آب شيشه تغيـير مي کند و پيش از ارسال آن از کارخانه مي توان با افزودن NaOH و هم چنين مقداري سديم سيليکات محلول آن را تغيـير داد.

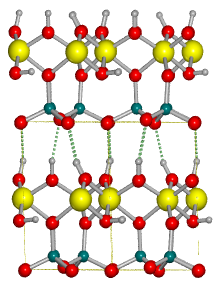

بلورهاي جامد سديم سيليکات

شماي اين فرآيند در شکل زير آورده شده است:

سديم سيليکات بي آب (anhydrous) شاملِ يک زنجيرة آنيوني پليمري است که چهار وجهي هاي {SiO4} (و نه يون SiO32- گسسته) در گوشه ها به اشتراک گذاشته شده اند. علاوه بر شکـل بي آب، تعدادي شکل آب دار (هيدراته) با فرمول Na2SiO3∙nH2O (وقتي n برابر است با 5، 6، 7، 8 و 9) نيز وجود دارد که شـامل آنيون گسستة تـقريـباً چهار وجـهي SiO2(OH)22- با آب هيدراسيون (آب پوشي) مي باشد. براي نمونه، سديم سيليکات پنتا هيدرات (Na2SiO3∙5H2O) که به صورت تـجـاري در دستـرس است، به صـورت Na2SiO2(OH)2∙4H2O و نوناهيدرات Na2SiO3∙9H2O به صورت Na2SiO2(OH)2∙8H2O فرمول بندي مي شوند.

آزمايشات خط توليد

CMC

استحاله های فازی کائولینیت ترجمه: ابوالفضل گروئي

استحاله های فازی کائولینیت

واکنشهاي گرمائي کائولينيت و

محاسبة پرت حرارتي آن

ترجمه: ابوالفضل گروئي

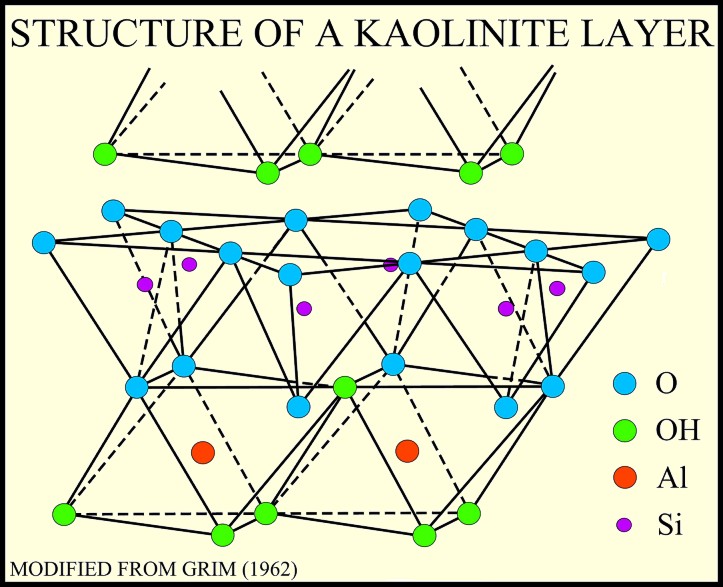

دگرگونيهاي ساختاري کائولينيت

رس هاي از نوع کائولن مجموعه اي از دگرگوني هاي فازي را در هنگام عمليات حرارتي در هوا و در فشار اتمسفريک از خود نشان مي دهند.

دِهيدروکسيلاسيون گرماگير (Endothermic dehydroxylation) يا به بيان ديگر آب زدائي (dehydration) در گسترة دمائي ۶۰۰-۵۵۰ درجه سلسيوس آغاز مي شود تا متاکائولن نامنظم (Al2Si2O7) را به وجود آورد. مشاهده شده است که از دست رفتنِ هيدروکسيل (-OH) تا دماي ۹۰۰˚C ادامه مي يابد و به اُگزولاسيون (oxolation) تدريجي متاکائولن نسبت داده مي شود (منبع شمارة 1 را ببينيد). به دليل عدم توافق تاريخي که در مورد طبيعتِ فاز متاکائولن وجود دارد، بررسي وسيع منجر به اين توافق عمومي شده است که متاکائولن آميختة ساده اي از سيليس بي ريخت (SiO2 آمورف) و آلومينا (Al2O3) نيست؛ بلکه يک ساختار بي شکل پيچيده است که در نتيجة انباشتن لايه هاي شش گوش (هگزاگونال) خود، يک نظم با دامنة کمي بلندتر را برقرار مي دارد (منبع شمارة 1 را ببينيد).

2 Al2Si2O5(OH)4 → 2 Al2Si2O7 + 4 H2O

گرم کردن بـيـشتر تا ˚C ۹۵۰-۹۲۵متـاکـائولن را به يک اسپـينل آلـومينيوم-سيليسيوم ناقص (Si3Al4O12) تبديل مي کند که گاهي اوقات نيز به عنوان يک ساختار نوع آلوميناي گاما به آن اشاره مي شود.

2 Al2Si2O7 → Si3Al4O12 + SiO2

بر اثر تکليس (کلسيناسيون) تا حدود ˚C ۱۰۵۰ فاز اسپينل (Si3Al4O12) جوانه مي زند و مطابق واکنش زير به مولايت (mullite, 3Al2O3·2SiO2) و کريستوباليت بسيار بلوري (SiO2) استحاله مي يابد:

3 Si3Al4O12 → 2 Si2Al6O13 + 5 SiO2

پرت حرارتي کائولينيت خالص چه قدر است؟

ساختار کائولينيت را مي توان به صورت Al2Si2O5(OH)4 يا Al2O3∙2SiO2∙2H2O با جرم مولي ۱۴/۲۱۰ gr/mol نشان داد. بر اثر گرما دادن تا ˚C ۶۰۰ آب شيميائي (پيوندي و نه آب فيزيکي يا آزاد که به آساني بر اثر تبخير خارج مي شود و در فرمول شيميائي در نظر گرفته نمي شود) به صورت دو مولکول آب (با جرمي حدود gr ۳۶) خارج مي شود و متاکائولن نامنظم تشکيل مي گردد. چون کائولينيت ترکيب ديگري در ساختار خود ندارد تا با از دست دادنِ آن کاهش وزن پيدا کند، پس پرت حرارتي (Loss of ignition, L.O.I.) کائولينيت خالص برابر خواهد بود با:

13/17 = 100 × (14/210 / (14/174 – 14/210) = L.O.I. Pure Kaolinite

بنابراين، هر چه پرت حرارتيِ يک مادة معدني رسي بالاتر باشد و تا دماي حدود ˚C ۱۲۵۰پديدة انبساط (به جاي انقباض در اثر پخت) رخ دهد، محتواي کائولينيت آن مادة اوليه بالاتر است؛ به شرطي که کربناتها و سولفاتها در آن حضور نداشته باشند.

منابع:

1) Kaolinite

۲) Mullite

آزمايشات خط توليد

CMC

کاربرد سرامیک در روغن موتور

تکنولوژی متالوسرامیک برای نخستین بار توسط دانشمندان هوا فضای شوروی سابق به جهانیان معرفی شد. این تکنولوژی پس از فروپاشی شوروی وارد دنیای صنعت و به خصوص صنعت خودروسازی شد.

مبنای این تکنولوژی کاهش اصطکاک و استهلاک در راستای بالا بردن راندمان مکانیکی دستگاه های صنعتی و جلوگیری از اتلاف نیرو است. ولی چگونه؟

بیایید سری به درون موتور یک اتومبیل بزنیم. همه ما می دانیم که دیواره سیلندرها با رینگ های کمپرسی پیستون به شدت در تماس است. این تماس، اصطکاک زیادی را به وجود می آورد که با کاهش راندمان مکانیکی موتور همراه است. ولی از طرفی اگر این اصطکاک وجود نداشته باشد تراکم یا کمپرسی محفظه احتراق از قسمت دیواره سیلندر فرار خواهد کرد. بدیهی است که این امر موجب کاهش شدیدتر راندمان حجمی و حتی خاموش شدن موتور خواهد شد. پس چاره چیست؟

بیایید اندکی دقیقتر شویم. در محیط مادی هر گونه حرکتی با اصطکاک همراه است. اصطکاک نه تنها در دیواره سیلندرها که در لابه لای چرخ دنده های گیربکس و دیفرانسیل، در قسمت تماس میل بادامک و سوپاپ و در بسیاری از قسمتهای موتور دیده می شود.

حال این سؤال مطرح می شود که آیا می توان اصطکاک موجود در سیلندرها و سایر قسمتها را بدون از دست دادن تراکم موتور از بین برد؟ آیا می توان بدون لق کردن چرخ دنده ها، اصطکاک موجود در بین آنها را به حداقل رساند؟ این جاست که متالو سرامیک وارد میدان می شود!

چندی بیش کمپانی یاماها در یکی از مدل های خود برای ساخت سیلندرهای موتور بجای چدن از سرامیک استفاده کرد. نتیجه کار به طرز حیرت انگیزی رضایت بخش بود. ولی سرامیک ماده ای بسیار گرانبها است و فراگیر شدن آن نیاز به گذر زمان و ارایه روشهای جدید برای تولید ارزانتر دارد.

Ceramic Coating عبارت است از تکنولوژی روکش کردن فلزات با لایه ای نازک از سرامیک مخصوص.

تاکنون در بسیاری از موارد دیده شده که فلزات و سطوحی که در حال کارکرد اصطکاک زیادی را باعث می شوند، با لایه ای از سرامیک پوشیده شده اند. ولی این روش را نمی توان با متالو سرامیک یکسان دانست. زیرا

۱) این لایه سرامیکی بسیار گران قیمت است.

۲) برای این کار باید موتور یا دستگاه مورد نظر را متوقف کرده، قطعات آن را از هم باز کرد و پس از انجام عملیات پوشش با سرامیک دوباره آن را مونتاژ کرد. شاید این عمل در مورد اتومبیل کار ساده ای باشد ولی در مورد دستگاه های غول پیکر صنعتی فرآیند پیچیده تری دارد. باز و بسته کردن یک دستگاه غول پیکر که به عنوان مثال در خط تولید یک اتومبیل فعال است دست کم به۳ یا۴ روز زمان نیاز دارد که این کار برابر است با خواباندن یا shut down خط تولید و خلاصه هزاران و حتی میلیونها دلار ضرر مالی.

۳) لایه سرامیکی کمی ترد و شکننده است و تنش های وارد برقطعات ممکن است باعث خرد شدن این لایه شود.

ولی در متالو سرامیک قضیه اندکی متفاوت است. برای درک این موضوع باید سری به دنیای نوظهور نانو تکنولوژی بزنیم.یک روغن موتور بسیار مرغوب مانند API SL یا SM را در نظر بگیرید که درون آن با ذرات بسیار ریز سرامیک اشباع شده است. این ذرات با قطر نانو بقدری ریز هستند که قادرند از هر نوع *****ی عبور کنند. وقتی روغن در قسمتهای مختلف موتور سیر می کند این ذرات را همراه خود به آن قسمتها می برد.

اگر بر روی یک کاغذ یا یک دیوار صاف دست بکشید تصور خواهید کرد که کاملاً صاف است. در صورتی که اگر با میکروسکوپ به آن بنگرید تعداد زیادی پستی و بلندی مشاهده خواهید کرد.

دیواره سیلندر نیز چنین وضعیتی دارد. یعنی در نگاه اول بقدری صیقلی و صاف است که همانند آینه تصاویر را انعکاس می دهد، ولی این سطح نیز پر است از نقاط برجسته و فرو رفته. دمای قسمت نوک تیز این برآمدگی ها گاه به۱۰۰۰ درجه سانتیگراد می رسد. اگر چه دمای کارکرد روغن ممکن است بین۹۰ تا۱۵۰ درجه سانتیگراد باشد ولی اگر بخواهیم به صورت نقطه ای به این مسئله نگاه کنیم، همین نقطه های کوچک به مرور باعث خراب شدن روغن می شوند.

متالو سرامیک در اینجا عرض اندام می کند. ذرات سرامیکی معلق در روغن زمانی فعال می شوند که در یک نقطه سایش و دمای زیادی وجود داشته باشد. این ذرات پس از رسیدن به این نقاط، با دریافت دمای موجود در این نقاط به صورت اتم به اتم به این پستی و بلندی ها پیوند می خورند و مانند بتونه پستی و بلندی ها را پر می کنند.

تفاوت لایه متالو سرامیک با لایه سرامیک معمولی در این است که سرامیک معمولی مانند رنگ روی سطوح کشیده می شود، در صورتی که ذرات متالو سرامیک در ابعاد نانو با مولکولهای فلز پیوند می خورند و تقریباً مادام العمر بر روی سطوح باقی می مانند. از طرفی سرامیک معمولی با اینکه از سختی بالایی برخوردار است در عین حال شکننده است و این همان نقطه قوت متالو سرامیک است، چرا که سختی متالو سرامیک۱۰ برابر فولاد و اصطکاک آن۶ برابر کمتر از آینه است. به بیانی ساده تر در صورت استفاده از این تکنولوژی تمامی سطوح موتور که روی یکدیگر ساییده می شوند با لایه ای بسیار نازک، کاملاًَ مستحکم و صاف پوشیده می شوند.

در کل، این امر موجبات پر شدن خطوط میکروسکوپی سیلندر و افزایش کمپرس موتور را فراهم می کند. در ضمن براثر از بین رفتن اصطکاک بین سیلندر و پیستون راندمان مکانیکی موتور افزایش می یابد. در این حالت موتور راحت تر کارکرده و سریعتر دور بر می دارد، صداها و لرزش اضافی موتور به حداقل می رسد، سایش قطعاتی مانند میل بادامک و رینگ پیستون ها و مهمتر از همه مصرف سوخت موتور از۱۰ تا۲۵ درصد (بسته به شرایط کارکرد موتور) کاهش می یابد.

یکی دیگر از ویژگی های این دستاورد تعمیر موتور بدون نیاز به باز کردن قطعات است. در مواقعی مانند خط افتادگی بر روی دیواره سیلندر باید موتور را باز کرده و با تراش دادن دیواره سیلندر و استفاده از رینگ پیستون بزرگتر این مشکل را برطرف کرد که این امر با اتلاف وقت و هزینه همراه است. در صورتی که از این تکنولوژی استفاده شود می توان بدون باز کردن موتور و فقط با افزودن این ماده به روغن موتور شرایط موتور را به حالت عادی باز گرداند.

استفاده از ضايعات صنايع فولاد كاشي دياباز ضد اسيد و ضد سايش در كشور

پژوهشگران صنايع فولاد كشور براي اولين بار با استفاده از ضايعات صنايع آهن و فولاد موفق به توليد كاشي دياباز ضد اسيد و ضد سايش شدند.

به گزارش خبرنگار «پژوهشي» خبرگزاري دانشجويان ايران (ايسنا)، مهندس ثاني عابديني، سرپرست تحقيقات گروه فرايند مديريت تحقيق و توسعه شركت سهامي ذوب آهن اصفهان كه موفق به توليد كاشيهاي دياباز ضد اسيد و ضد سايش براي جايگزيني قطعات فولادي، لاستيكي و پلاستيكي شده است، معتقدست در اكثر صنايع كه مقاومت به سايش و خوردگي شيميايي و افزايش عمر قطعات فولادي، لاستيكي و پلاستيكي مطرح ميباشد و از نظر تعميرات و نگهداري، هزينههاي بالايي را براي كارفرما و شركتها به وجود ميآورند، ميتوان از اين كاشيها به عنوان جايگزين استفاده كرد.

كاشيهاي دياباز سبب ميشوند تا وزن تجهيزات به يك سوم و عمر قطعات به بالاتر از سه برابر فولادهاي ضد سايش و چندين برابر فولادهاي ضد خوردگي شيميايي افزايش يابد، در حالي كه از نظر قيمت نيز يك پنجم قيمت اين گونه فولادها هستند.

به گفته محقق، فولادهاي مقاوم به سايش و چدنها و مواد پلي استر و ... مقاوم به اسيد سولفوريك و ديگر اسيدها اكثرا در برابر اسيدهاي سرد و يا غليظ مقاومت خوبي دارند اما در مقابل اسيدهاي رقيق يا گرم و غليظ نميتوانند مقاومت كنند و از طرفي از قيمت بسيار بالايي برخوردارند؛ اماعمر مفيد كاشيهاي دياباز در مقابل اسيد سولفوريك، اسيد نيتريك، نيترات آمونيوم و محلولهاي خورنده بالاتر از 50 سال بوده و با شكلپذيري ساده و هزينه تعميرات و نگهداري آن در برابر هزينه تعميرات قطعات فولادي و چدني، لاستيك و پلاستيكهاي ضد اسيد و چند سايش بسيار ناچيز است.

مهندس عابديني كه با همكاري شركت صنايع سيليس سپاهان، دانشگاه آزاد اسلامي نجفآباد و شركت سهامي ذوب آهن اصفهان موفق به توليد اين نوع كاشي شده، بدين منظور نسبت به ذوب و ريختهگري ضايعات صنايع فولاد نظير سرباره كوره بلند، سرباره و لجن كنورتور، گرد و غبار كوره بلند، لجن آگلومراسيون و سربارههاي كورههاي قوس الكتريكي سازي اقدام كرده است.

به گزارش ايسنا، كاشي دياباز ساخت داخل ميتواند در نيروگاهها، صنعت پتروشيمي، صنايع نفت و گاز، سيمان و فولاد، صنايع دفاعي، صنايع توليد و مصرف اسيدها، صنايع مواد شيميايي و رنگرزيها، صنايع الكترونيك، برق و مخابرات و تجهيزات و آزمايشگاهها مورد استفاده قرار گيرد

چاپ تخت

این مخلوط ها معمولا شامل در صد های مختلفی از آب است ( کاملا با هم مخلوط می شوند ) که امکان تنظیم زمان خشکایش و میزان ویسکوزیته را می دهد .معمولا مقدار کمی از رزین های آلی یا پلیمر ها برای بهینه سازی شاخصه های مایع افزوده می گردد.

انواع لعاب

لعاب را می توان با شیوه های مختلف روی روی کاشی اعمال کرد که در زیر به توضیح آن می پردازیم. دسته بندی زیر بر اعمال خشک یا تر لعاب است . طبق مقدار لعابی که روی کاشی اعمال می شود انواع آن شامل :

- کاشی های دو پخت : 1 - 1.2 کیلوگرم بر متر مربع

- کاشی دیوار تک پخت : 0.7 – 0.9 کیلوگرم بر متر مربع

- کاشی کف تک پخت : 0.6 – 0.8 کیلوگرم بر متر مربع

-کاشی پرسلان : 0.4 – 0.6 کیلوگرم بر متر مربع

لعاب هایی که به صورت تر اعمال می شوند :

انگوب : یک زیر لایه است که با هدف پوشاندن بدنه ی کاشی و یکنواخت و هموار کردن سطح برای اعمال لعاب مورد استفاده قرار می گیرد . انگوب شیشه ای نشده و قادر به پوشانندگی کامل نیست . انپوب معمولا سفید است و برای همه ی محصولات لعاب دار استفاده می شود . تشکیل دهنده ی اصلی انگوب مواد خام رسی است وشامل مقدار کمی فریت است . زمینه ی شیشه ای به این دلیل است که انگوب بعد از پخت به بدنه بچسبد . مقدار و نوع فریتی که استفاده می شود بستگی به دمای پخت دارد.

زیر لعابی : همان لعاب های اصلی هستند که با مقادیر متفاوت اعمال می شوند . زیر لعابی می تواند سفید یا رنگی باشد که معمولا به صورت مات اعمال می شود . زیر لعابی مهم ترین جز برای ایجاد سطح براق ، جلای نهایی و عمق است .

زیر لعابی شامل یک یا چند فریت و مواد خام است که تقریبا همیشه شامل کائولن و سیلیکات زیرکونیم است . درصد بالای فریت معمولا در لعاب کاشی دیوار ( بیشتر از 90% ) و درصد پایین تر آن در کاشی کف ( کمتر از 50% ) استفاده می شود .

نوع و مقدار فریت در انگوب بستگی به سیکل و دمای پخت دارد .

به طور کلی فریت هایی که برای کاشی کف استفاده می شوند فاقد سرب یا در بعضی مواقع شامل مقدار کمی سرب هستند . از سوی دیگر، معمولا سرب در لعاب کاشی کف و در بعضی مواقع در درصد های بالا ( بالای 30% ) به کار برده می شود .

موتل ( ابری ، رنگی ) این لعاب ها رنگی هستند و به شکل پودری اعمال می شوند . از این رو در زیر یا روی زیر لعابی خطوط برجسته ایجاد کرده و آنرا ترمیم می کنند . معمولا مقدار کمی موتل رو ی کاشی ها اعمال می شود . بنابراین نحوه ی پراکنده کردن آن به نوع دستگاه اعمالی بستگی دارد . که بتواند آنرا به طور کامل روی کاشی پراکنده کند ( گاهی اوقات 3 یا 4 موتل مختلف روی یک کاشی اعمال می شود ) و مقدار لعابی که در نهایت مصرف می شود می تواند زیاد باشد . موتل شامل درصد بالایی از فریت و رنگ است . معمولا فریت ها نقطه ی ذوب پایینی دارند ( بنابراین می توانند با مقدار زیادی از رنگ ها در شیشه یکنواخت شوند ) و شفاف هستند. ( بنابراین قدرت رنگی بودن رنگدانه ها را بالا می برد ) به علاوه فریت ها باید فاقد سرب باشند تا برای سلامتی مضر نباشند . فریت توسط دستگاه های لعاب به فرم ذارت کروی و پودری در می آید .

رو لعابی : این لعاب در انتهای پروسه ی لعاب زنی اعمال می شود و با افزایش استحکام مکانیکی و مقاومت شیمیایی از سطح محافظت می کند . به همین دلیل این نوع لعاب بیشترین کاربرد را در کاشی کف نسبت به کاشی دیوار دارد . گاهی اوقات رو لعابی نواقص زیر لعابی را اصلاح می کند و سطح را شیشه ای تر و یا اطلسی و کمی رنگی می کند . این خانواده از لعاب ها مشابه زیر لعابی ها شامل فریت و مواد خام افزودنی هستند .

میزان فریت و مواد خام با توجه به میزان مقاومت مورد نیاز لعاب محاسبه می گردد . فریت باید قابلیت حل پایینی داشته باشد و مواد افزودنی نیز معمولا سیلیکا و آلومینیم هستند که ممکن است به فرم کوارتز و کوراندوم اضافه گردند .

لعاب های چاپ تخت : همانطور که از اسم آنها پیداست این لعاب ها از طریق چاپ تخت و برای ایجاد زیبایی روی کاشی اعمال می شوند . از نظر ترکیب گاهی اوقات مشابه زیر لعابی ( غیر رنگی ) و گاهی شبیه موتل ( با مقدار رنگ زیاد ) هستند . یکی از مشخصه های این لعاب که مشابه هیچکدام از لعاب های بالا نیست این است که در مایعات آلی یا مایعاتی با مقدار ماده ی آلی بالا پراکنده می شوند .

لعاب های خشک :

گریت ها ( شن ، سنگ ریزه ) : فریت هایی هستند که روی آنها خردایش اولیه صورت گرفته و الک شده اند تا گرد و غبار آنها گرفته شود و اندازه ی ذارت آنها کنترل شده باشد . اولین باری که کاشی پخته می شود گریت ها نمایان باقی می مانند که این قسمتی از خصوصیات این لعاب هاست . گریت ممکن است فقط شامل یک فریت و یا مخلوطی از چند فریت باشد . گریت می تواند سفید یا رنگی ، شفاف یا مات باشد . ایجاد رنگ از طریق خردایش فریت های رنگی انجام می گیرد یا با استفاده از تکنیک های خاصی در فریت های سفید یا شفاف رنگ ایجاد می کنند .

پودر : بر خلاف گرانول ها ، پودر برای ایجاد سایه و یا رگه دار کردن بدون نمایان شدن دانه استفاده می شوند . پودر شامل فریت و لعاب یا رنگ است که باید اندازه ی ذارت آن بسیار کوچک باشد و اگلومره شده باشد .

گرانول : گرانول ها لعاب هایی هستند که آسیاب شدن اولیه و خشکایش و گرانوله شدن از طریق چسب های ویژه روی آن انجام شده است . در نتیجه ترکیبی از ذارت کروی با اندازه ی ذرات کنترل شده است . دانه ها بعد از پخت کاشی نمایان باقی می ماند و زیبایی خاصی به آن می دهد . ظاهر لعاب می تواند با توجه به اثرات نهایی که لازم است بسیار متغیر باشد . گرانولیت ها از نظر زیبایی ظاهری گستره ی وسیع تری نسبت به گرانول ها دارند اگرچه به دلیل تکنیک تولید آنها شکننده تر هستند . به دلیل ناهنجاری هایی که ممکن است در طی لعاب زنی ایجاد شود گاهی اوقات پودر کلسینه یا زینتر می شود . به همین دلیل گرانول ها استحکام مکانیکی بالاتری دارند . ( لعاب های قرصی شکل )

اکسید

سیلیکا ( اکسید سیلیکون ) : همیشه و اغلب با در صد های بالا در لعاب وجود دارد و عامل اصلی تشکیل شیشه است . شیشه هایی که محتوی سیلیکای بالایی هستند مقاومت به اسید و نقطه ی ذوب بالایی دارند .

آلومینا : ( اکسید آلومینیم ) همیشه در لعاب وجود دارد و پایدار ساز اصلی شیشه است و توانایی ترکیب شدن با اکسید های قلیایی و سیلیکا را دارد . مقاومت شیمیایی و استحکام مکانیکی شیشه را افزایش داده و ضریب انبساط را کاهش می دهد . به عنوان مات کننده نیز مورد استفاده قرار می گیرد .

اکسید بور : به طور معمول به همراه سیلیکا به عنوان شیشه ساز اصلی وجود دارد. این اکسید به عنوان گداز آور در شیشه های حاوی سیلیکا عمل می کند و توانایی انحلال رنگ را به خوبی دارد . در درصد های بالا رنگ شیری یا کدر ایجاد می کند.

اکسید های قلیایی : ( لیتیم ، سدیم ، پتاسیم ) در اکثر مواقع در لعاب موجود است زیرا نقطه ی ذوب و ویسکوزیته ی شیشه را کاهش می دهد . این اکسید ها هیچگاه در درصد های بالا مورد استفاده قرار نمی گیرند زیرا محلول هستند و تمابل دارند مقاومت شیمیایی شیشه را کاهش و همچنین ضریب انبساط را افزایش دهند . قابلیت حل شدن و گداز آوری در اکسید لیتیم از همه بیشتر و در اکسید پتاسیم از همه کمتر است .

اکسید های قلیایی خاکی : ( کلسیم ، منیزیم ، استرانسیم ) اصلاح ساز های شیشه هستند که قادرند قابلیت انحلال اکسید های قلیایی را کاهش دهند. در درصد های بالا اکسید کلسیم قابلیت مات کنندگی دارد .

اکسید باریم و سرب : اصلاح ساز های شیشه هستند که برای کاهش نقطه ی ذوب و افزایش براقیت استفاده می شوند. به ویژه اکسید سرب توانایی رنگی کردن رنگ های مشخصی را بالا می برد و وقتی در درصد های بالا استفاده می شود نقطه ی ذوب شیشه را بسیار کاهش می دهد. برای پخت سوم یا دکوراسیون روی شیشه مناسب است . همچنین شیشه هایی که حاوی درصد بالایی سرب هستند مقاومت شیمیایی پایینی دارند. در درصد های بالا اکسید باریم باعث دوباره شیشه ای شدن و ماتی می شود .

اکسید تیتانیوم : پایدار ساز است و باعث افزایش مقاومت شیمیایی و استحکام مکانیکی شیشه می شود . در درصد های پایین مات کننده است . این اکسید به شیشه رنگ زردی مشابه عاج فیل می دهد.

اکسید زیرکونیوم : در اکثر مواقع در لعاب های مات وجود دارد. الاستیسیته ی شیشه را افزایش داده و آن را در مقابل ترک برداری سطحی مقاوم می کند .

اکسید روی : به عنوان گداز آور و اصلاح ساز شیشه های حاوی آلومینا با درصد بالا است .در درصد های پایین باعث افزایش براقیت و روشنی یک سری رنگ های خاص می شود . در درصد های بالا به عنوان مات کننده در شیشه های فاقد بور و شیشه های حاوی اکسید کلسیم پایین است .در درصد های بالا باعث شیشه ای شدن مجدد و ماتی سطح می شود .

اکسید قلع : اصلاح ساز شیشه که به عنوان عامل مات کننده است و ضریب انبساط شیشه را کاهش و مقاومت شیمیایی ان را افزایش می دهد .

اکسید سریم : به دلیل قدرت مات کنندگی بسیار بالا به لعاب اضافه می شود .

اکسید کبالت : به عنوان عامل رنگی برای حصول رنگ های آبی و مشکی و سبز استفاده می شود .

اکسید کروم : به عنوان عامل رنگی برای حصول رنگ های مختلف شامل زرد ، سبز ، قهوه ای و مشکی مورد استفاده قرار می گیرد .

اکسید نیکل : به عنوان عامل رنگی برای حصول رنگ های مختلف شامل زرد ، سبز ، قهوه ای و مشکی مورد استفاده قرار می گیرد .

اکسید آنتیموان : به عنوان عامل رنگی برای حصول رنگ های زرد و نارنجی استفاده می شود .

اکسید منیزیم : به عنوان عامل رنگی برای حصول رنگ های قهوه ای مختلف استفده می شود . به فرم رنگی برای حصول رنگ صورتی استفاده می شود .

اکسید وانادیم : به عنوان عامل رنگی برای حصول رنگ های زرد و آبی استفاده می شود .

اکسید مس : به عنوان عامل رنگی برای حصول رنگ های سبز و مشکی استفاده می شود .

اکسید آهن : به عنوان عامل رنگی برای حصول رنگ های قهوه ای و قهوه ای مایل به قرمز است . به فرم رنگی برای حصول رنگ مشکی و صورتی استفاده می شود .

اکسید پرازئودیمیم : به عنوان عامل رنگی برای حصول رنگ زرد مورد استفاده قرار می گیرد .

فریت

فریت ها را می توان دوباره ذوب کرد و با سایر فریت ها و یا با مقدار مناسبی از مواد خام غیر شیشه ای مخلوط کرد تا در نهایت یک توده ی شیشه ای هموژن حاصل شود که خواصی متفاوت با فریت اولیه دارد. این خاصیت فریت ها باعث می شود تا از تعداد کمی مواد اولیه و فریت ، گستره ی پهناوری از فریت ها با خواص مختلف حاصل شود.

اجزا اصلی فریت ها :

سیلیکا : شیشه ساز اصلی است و به صورت ماسه های سیلیسی فلد اسپار وجود دارد.

آلومینا : پایدار ساز اصلی شیشه است و توانایی ترکیب با اکسید های پایه و سیلیکا را دارد. به طور کلی به شکل فلد اسپار ها دیده می شود .

اکسید بور : به همراه سیلیکا یکی از شیشه ساز ها محسوب می شود که شیشه ای با نقطه ی ذوب پایین تری تشکیل می دهد. به صورت اسید بوریک ، بوراکس و کانی بوریک ( کلومونیک و آلکسیت ) مشاهده می شود.

اکسید های قلیایی : ( لیتیم ، سدیم ، پتاسیم ) اصلاح ساز های شیشه هستند که به صورت فلداسپارها و کربنات ها دیده می شوند.

اکسید های قلیایی خاکی : ( کلسیم ، منیزیم ، استرونتیوم ) اصلاح ساز و پایدار ساز هستند که به صورت کربنات ها و کانی های دیگر مانند تالک و ولاستنیت مشاهده می شوند.

اکسید فلزات سنگین : ( باریم ، سرب ) اصلاح ساز های شیشه هستند که به صورت کربنات ( باریم ) و یا اکسید سرب قرمز ( سرب ) دیده می شوند.

اکسید فلزات دیگر : ( قلع ، روی ، زیرکونیوم ) اصلاح ساز های شیشه هستند که معمولا همیشه حضور ندارند. به صورت اکسید ( قلع و روی ) و یا سیلیکات ( زیرکونیم ) دیده می شوند .

کانی مواد خام :

تعدادی زیادی از اکسید ها هستند که به فریت اضافه می شوند تا شیشه ای با مشخصات متفاوت با فریت اولیه حاصل شود . این اکسید ها ، کانی های خامی هستند که قابلیت انحلال در آب را دارند . این مواد در شکل گیری شیشه نقش دارند از این رو باید در طی پروسه ی پخت به صورت ترکیب وجود داشته باشند و با توده ی مذاب یکنواخت و همگن شوند.این مورد با دمای پخت پایین و سیکل سریع سازگاری دارد.

مواد خامی که معمولا به فریت ها اضافه می شوند شامل :

آلومینا و کوراندوم : برای افزایش سختی و استحکام شیشه و افزایش اپسیته به کار می رود .

دی اکسید تیتانیوم : به عنوان مات کننده استفاده می شود .

رس و کائولن : به طور کلی برای پایداری سوسپانسیو ن مورد استفاده قرار می گیرد .

کوارتز : برای افزایش میزان سیلیکای شیشه است .

دی اکسید قلع : به عنوان مات کننده استفاده می شود .

ولاستنیت : به عنوان مات کننده در دماهای نسیتا پایین مورد استفاده قرار می گیرد .

اکسید روی : به عنوان ماده ی متبلور کننده ( در مقدار زیاد ) استفاده می شود تا سطح حاصل مات شود .

سیلیکات زیرکونیوم : به عنوان مات کننده مورد استفاده قرار می گیرد

نقش اكسيد سيليسيم (SiO2 ) در لعاب :

اکسید سیلیسیم (سیلیس)، SiO2 ، وزن مولکولی 1/60

* محدوده ذوب: شکلهای کوارتز و کریستوبالیت از اکسید سیلیسیم در ˚۱۷۱۳C و تریدیمیت که شکلی دیگر از سیلیس است در ˚۱۶۷۰C ذوب می شود. در لعابها، اکسیدهای بازی (قلیائی) یا گدازآور برای کاستن گستره ذوب دیرگدازهائی مانند آلومینا و سیلیس به کار می روند. هنروران رسی و سرامیک کاران باید در ذهن داشته باشند که با کنـترل کردن میزان آلومینا و سیلیس در لعاب نسبت به مقدار و نوع اکسیدهای قلیائی یا گدازآور می توان دمای پخت لعاب را کنترل نمود. با اضافه کردن سیلیس به لعاب در یک دمای پخت مشخص، دیرگدازی مخلوط افزایش خواهد یافت.

* مشخصه های ذوب و اختلاط: اکسید سیلیسیم یک جزء شیشه ساز اصلی در (تقریبا) هر لعابی است و برای تشکیل یک لعاب مفید ضروری است. این اکسید معمولا بین 45 و 70 درصد اکسیدهای لعاب را تشکیل می دهد. این اکسید شیشه ساز به آسانی با قلیائی ها یا گدازآورها و همچنین اکسیدهای خنـثی یا آمفوترها نظیر آلومینا مخلوط می شود.

* نرمی یا سختی سطح: سیلیس سختی (صلب بودن)، دوام و همچنین استحکام کششی شیشه ها و لعابها را افزایش می دهد.

* تطابق رس-لعاب: این اکسید اسیدی شیشه ساز ضریب انقباض و انبساط بسیار پائینی دارد. سیلیس امکان ترک خوردن لعاب را کاهش می دهد و تطابق لعاب با رس را بهبود می بخشد.

* مشکلات و احتیاطها برای استفاده: مقادیر بسیار کم اکسید سیلیسیم اثری بر تشکیل شیشه ندارند و معمولا بدون نشان دادن تغیـیر شیمیائی بر اثر حرارت، خشک می مانند (اصطلاحی در میان لعاب سازها). از سوی دیگر، مقادیر بسیار زیاد ذوب نمی شوند تا شیشه بسازند و سطحی خشک و ذوب نشده به دست می دهند.

افزودنى ها و شكل دهى سراميك:

افزودنى هاى معدنى عموما ً نمى توانند بعد از مرحله فرم دهى خارج شوند به همين خاط اين افزودنى ها در صنايع سراميك هاى سنتى كاربرد دارند يعنى جايى كه باقى ماندن آنهاتاثيرى بر روى خواص بدنه نهايى ايجاد نمى كند .

افزودنى ها را به دليل تنوع كاربردى خاص مى توان به چهار گروه اصلى تقسيم كرد :

1.حلالها

2.ديسپرسنت ها (كه به عنوان عامل دفلوكولنت هستند.)

3.چسب ها

4.پلاستيسايزرها

ممكن است دربعضى از روش هاى شكل دهى به افزودنى نياز باشد از كاربرد هاى ديگر افزودنى ها روانسازى و ترشوندگى است .اصول شيميايى و رهنمود هاى كاربردى به منظور انتخاب افزودنى ها براى فرايند ها را مى توان فرمول بندى كرد .اگر چه به خاطر رنج وسيعى از روش هاى شيميايى قابل استفاده و همچنين ناقص بودن علم در ارتبط با ساختار شيميايى و مكانيزم انجام فرايندها معمولا يك راه براى اننتخاب افزودنى ها براى يك سيستم وجود ندارد .موفق ترين روش پيدا كردن افزودنى مناسب به روش آزمون و خطا انجام مى شود.

حلال ها :

دو كاربرد مهم مايعات عبارت است از :

1. ايجاد روانسازى براى پودر ها در حين شكل دهى .

2. به عنوان حلال براى انحلال افزودنى ها به منظور يكنواخت كردن پودر در حين آماده سازى يا پراكندن افزودنى ها در سراسر پودر.

در انتخاب يك يك درگيرى در بين انتخاب آب و يك مايع آلى است. حلال هاى آلى معمولا ً داراى فشار بخار بالاتر ، گرماى نهان تبخير پايين تر ، نقطه جوش و كشش سطحى كمترى نسبت به آب مى باشند.

عموما ً چندين حلال آلى با ويسكوزيته كمتر از آب وجود دارند .معمولا ً براى انتخاب دقيق يك مايع براى كاربرد معين در يك تركيب بايد به نكات زير توجه كرد:

1.توانايى حل كردن افزودنى هاى ديگر

2.سرعت تبخير سطحى

3.توانايى تر كردن پودر ها

4.ويسكوزيته

5.واكنش پذيرى با پودر

6.ايمنى

7. قيمت .

معمولا ً قابليت انحلال يك جامد در مايع در صورتيكه عوامل شيميايى وابسته والبته گروه هاى وابسته نظير [poly(vinyl alcohol) و گروه هاى OH آب] و مولكول هاى قطبى نظير [poly (vinyl butyral) واتانول] وجود داشته باشد آسان مى گردد.

سرعت تبخير سطحى يك فاكتور مهم صنعتى در ريخته گرى نوارى است ، جايى كه ريخته گرى نوارى است خشك شدن و مانند پوسته از روى نوار هاى حمل كنده وبلند شدن براى انبار كردن به صورت پيوسته انجام مى شود.حلال هاى سريع خشك تلوئن و اتيل متيل كتون معمولا ً براى ريخته گرى نوارى به خصوص نوارهاى ضخيم استفاده مى شوندو گاهى اوقات ازآب براى نوارهاى نازك استفاده مى شود .سرعت تبخير سطحى يك مايع به وسيله گرماى نهان تبخير آن تعيين مى شود اما گاهى اوقات از نقطه جوش به عنوان يك راهنما استفاده مى شود.

تر شوندگى يه جامد توسط به وسيله يك مايع به زاويه اتصال θبستگى دارد كه θ از فرمول زير محاسبه مى شود :

: كشش سطحى بين فاز جامد – بخار

: كشش سطحى بين فاز جامد - مايع

: كشش سطحى بين فاز مايع – گاز

تر شوندگى كم(poor wetting) مى تواند تاثير نامطلوب مانند پف كردن مايع در طى آسياب كردن و افزايش ويسكوزيته سوسپانسيون داشته باشد.كشش سطحى بيشتر از آب رهايى حباب ها را از سطح بسيار مشكل مى سازد ،بنابراين وقتى كه استفاده از مايعات آلى با دوغاب هاى آبى مقايسه شود ميبينيم كه آن ها تمايل بيشترى به پف كردن در طى آسياب دارد.

گير افتادن حباب هاى هوا تاثير زيان آورى در بدنه ها دارند .عموما ً سببب ترك در بدنه خام مى شوند ، كاهش lvγ به وسيله روش هاى گفته شده در بالا مى تواند اين مشكل را كاهش دهد .آب در مقايسه با زمانى كه از يك روان ساز آلى مانند تلوئن استفاده مىشود ويسكوزيته بالايى دارد و تمايل باند هاى هيدروژن آن با گروه هاى هيدروكسيل بر سطوح پودرهاى اكسيد مى تواند بر شيب غلظت ذرات در ويسكوزيته دوغاب تاثير گذارد كه معمولا ً نتيجه اش يك كاهش در حجم جامدات سوسپانسيون با بيشترين ويسكوزيته قابل كاركرد است …

تخلخل

طبقه بندی تخلخل

تخلخلها را بر مبنای مختلفی همچون اندازه حفرهها و زمان تشکیل آنها طبقه بندی میکنند. در طبقه بندی بر مبنای اندازه حفرهها ، تخلخلها را به دو نوع ماکروسکوپی و میکروسکوپی تقسیم میکنند. در تقسیم بندی بر مبنای زمان تشکیل خلل و فرج موجود در سنگ یا رسوب ، تخلخل را به انواع اولیه و ثانویه تقسیم میکنند.

انواع تخلخل بر مبنای اندازه

تخلخل ماکروسکوپی

در این تخلخل قطر منافذ از 8 میکرون بیشتر است. در این منافذ ، آب و مواد سیال دائما و به آسانی جریان پیدا میکنند و حرکت آنها تابع نیروی جاذبه میباشد. منافذ موجود در این نوع تخلخل در اثر انحلال مواد عملکرد فشارهای تکتونیکی و یا شکستگیهای ناشی از خشک شدن سنگ و رسوب بوجود میآیند. در رسوبهای آبرفتی و در سنگهای با قابلیت انحلال زیاد (مثل آهک) به فراوانی قابل مشاهده هستند. شکستگیهای ناشی از عمل کوهزایی یا انحلال آهک و رسوبات تبخیری حفرهها و مجاری قابل عبور مواد سیال را فراهم میکنند. در نتیجه آب و نفت در آنها جریان پیدا میکنند. اگر طبقات بالا و پایین آن غیر قابل نفوذ باشند، مخازن بزرگ آب و نفت در چنین سنگهایی حاصل میشود.

تخلخل میکروسکوپی

در تخلخل میکروسکوپی قطر منافذ کوچکتر از 8 میکرون میباشد. در این منافذ آب و یا سایر سیالات به آسانی نمیتوانند حرکت کنند. لذا در این نوع منافذ نیروی جاذبه در عبور و جریان مایعات موثر نیست و حرکت مایعات در این منافذ تابع قانون لولههای مویین میباشد. تخلخل میکروسکوپی در رسوبات رسی فراوان است. این رسوبات طبقات غیر قابل نفوذ هستند و آب را در منافذ کوچک خود جای داده و به زحمت آن را از دست میدهند. در واقع تخلخل موجود در رسوبات رسی از نوع غیر مفید بوده و منافذ و حفرههای موجود در آنها به هم راه ندارند.

عوامل موثر در تخلخل اولیه

اندازه دانه

هر قدر اندازه دانهها کاهش یابد، مقدار تخلخل زیاد ولی نفوذپذیری کم میشود. با افزایش اندازه دانهها مقدار تخلخل مفید افزایش یافته و نفوذپذیری زیاد میگردد. زیرا در رسوبات دانه ریز ، مجاری متصل کننده حفرهها بسیار کوچک است و فشار مویینه زیاد در دیوارهای این مجاری مانع عبور مایعات میشود.

جور شدگی

هر قدر جورشدگی بهتر باشد تخلخل و نفوذ پذیری زیادتر خواهد بود، زیرا در سنگهایی که دارای جورشدگی بد هستند ذرات دانه ریز یا ماتریکس بین دانه درشت را پر میکنند و تخلخل و نفوذ پذیری را کاهش میدهند

اگر دانهها دارای گردشدگی و کرویت خوبی باشند، طرز قرار گرفتن آنها به نحوی است که نزدیکتر بهم قرار میگیرند (آرایش متراکم) و مقدار تخلخل و نفوذپذیری را کاهش میدهد. لذا دانههایی که کمی زاویه دار باشند برای تخلخل اولیه بهتر میباشند.

فابریک

فابریک شامل جهت یافتگی و آرایش دانهها میباشد. آرایش دانهها در میزان تخلخل و نفوذپذیری موثر است. اگر دانهها دارای آرایش مکعبی باشند مقدار تخلخل 48% و اگر به صورت رمبوهدرال باشند در حدود 26% میباشد. جهت یافتگی دانههای ماسه به سهولت عبور جریان مایعات یا به عبارت دیگر به میزان نفوذپذیری در داخل خلل و فرج تشکیل شده در رسوب یا سنگ کمک فراوانی میکند.

اثر فشار بر تخلخل پس از پوشیده شدن رسوب بوسیله رسوبهای بالایی تخلخل در اثر سخت شدن و تراکم کاهش مییابد. افزایش زمان عمل و دیاژنز و تراکم به عنوان عوامل اصلی کم کننده تخلخل میباشند. اثر فشار بر روی رسوبات رسی تاثیر زیادی گذاشته و میزان تخلخل اولیه در هنگام رسوبگذاری را به مقدار زیادی کاهش میدهد. رسوبات ماسهای با تخلخل اولیه خیلی کمتری از رسها ته نشین میشوند. ولی در اثر افزایش فشار و ایجاد تراکم ، تخلخل اولیه آنها کاهش چندانی نمیکند. در ماسهها کاهش تخلخل در اثر پدیده سیمانی شدن و دیاژنز انجام میگیرد.

نفوذ پذیری

سهولت عبور جریان مایعات از داخل حفرههای رسوبها یا سنگها را نفوذ پذیری مینامند. مقدار نفوذپذیری به اندازه حفره ها ، غلظت مایع و نیروی کششی که با کاهش اندازه دانهها کم میشود، بستگی دارد. در واقع عواملی که بر تخلخل اولیه موثرند، در میزان نفوذپذیری نیز موثر میباشند. نفوذ پذیری را معمولا با واحد دارسی بیان میکنند. یک دارسی عبارتست از نفوذ پذیری که در آن یک مایع با غلظت یک سانتیمتر در ثانیه تحت فشار یک اتمسفر بر سانتیمتر عبور کند. نفوذپذیری اغلب سنگها بطور کلی کمتر از یک دارسی می باشد.

مراحل فازی تشکیل لعاب در خلال فرآیند پخت

- تشکیل سیلیکاتها

- تشکیل فاز شیشه ای

- فاز تصفیه

فلدسپارها در ترکیب لعاب ، قلیائیها را بعنوان تغییر دهنده های شبکه ، آلومین را بعنوان واسطه تثبیت سازی ، و SiO2 را بعنوان شیشه ساز و به شکلی نامحلول وارد سیستم می نمایند . در طی اولین فاز ، یعنی تشکیل سیلیکاتها ، آنچه بوقوع می پیوندد واکنشهای فاز جامد است . اولین واکنش فاز جامد مودیفیکاسیون بتا کوارتز به آلفا کوارتز در 573 درجه سانتیگراد است که بصورت خودبخودی انجام می پذیرد .

دیگر مؤلفه مهم مصرفی در بچ لعاب CaCO3 است که تجزیه آن مطابق واکنش زیر بوقوع می پیوندد :

CaCO3 à CaO + CO2

متعاقب واکنشهای بالا ، فاز تشکیل سیلیکاتها با تشکیل کلسیم سیلیکات آغاز می گردد :

2CaO + SiO2 à 2CaO.SiO2

CaO + SiO2 à CaO.SiO2

فاز تشکیل سیلیکاتها حول و حوش 900 درجه سانتیگراد و در حالی که لعاب همچنان حاوی کوارتز باقیمانده در ساختار خود می باشد ، به اتمام میرسد . مذابه های اویتکتیک اولین فازهای مذابی هستند که در خلال افزایش درجه حرارت و در بازه حرارتی 700 تا 900 درجه سانتیگراد تشکیل می گردند . در فاز دوم ، واکنشهای تشکیل شیشه بوقوع می پیوندد . بخش عمده کوارتز آزاد باقیمانده ، در طی این مرحله از فرآیند پخت وارد فاز مذاب می گردد .

در پیک حرارتی پخت لعاب ، مؤلفه های اکسیدی استاندارد مورد استفاده در لعابها ، یعنی CaO ، MgO، k2O، Na2O، ZnO ،Al2O3 و SiO2 همگی در فاز مذاب حضور دارند . لعابها در حالی که در موقعیت فاز شیشه أی و یا بعضاً مرحله بعدی تصفیه قرار دارند ، با طی مرحله سرمایش سخت می شوند .

به هر ترتیب فرآیند ذوب کامل شیشه أی در طی سیکلهای پخت استاندارد محصولات سرامیکی همواره صورت قطعیت به خود نمی گیرد . بنابراین شاهد حضور حفره های سوزنی در سرتاسر ساختار برخی از لعابها هستیم که حکایت از حضور ذرات حل نشده در مذابه (SiO2) لعاب می نماید . یک ناحیه انتقالی بین لعاب و بدنه تشکیل می شود که اصطلاحاً بدان لایه میانی یا لایه بافر اطلاق می شود و در مقایسه با بدنه های سرامیکی از محتوای فاز شیشه أی بالاتری برخوردار است .

بسته به ترکیب خاص شیمیائی لایه بافر بعضاً ممکن است با تشکیل فازهای کریستالین نیز مواجه گردیم . در لعابهای غنی از CaO ، کریستالیزاسیون آنورتیت و حضور کریستوبالیت را می توان به کمک آنالیز میکروسکوپ الکترونی روبشی ثابت نمود . اثر فلدسپارهای قلیائی (ترجیحا فلدسپارهای غنی از آلوبایت ) در طی مراحل تشکیل لعاب عمدتاً در مرحله دوم یعنی تشکیل فاز شیشه نمود می یابد . این فلدسپارها در 1120 درجه سانتیگراد شروع به ذوب شدن نموده و در پیوند با سایر اکسیدها،ساختار شیشه أی لعاب را گسترش میدهند .

در ساده ترین شکل این ساختار شامل شیشه های آلومینوسیلیکات قلیائی ـ قلیائی خاکی است . افزودن Al2O3 به کمک فلدسپارها این مزیت را دارد که انحلال و ورود آن به فاز مذاب تقریبا بدون مشکل انجام میپذیرد .

فرضیه هایی که در تبیین ساختار شیشه های سیلیکاته مورد استفاده قرار می گیرند، در توصیف فرآیندهای واقع شده در طی تشکیل فاز شیشه أی لعاب نیز معتبرند ، و نتایج حاصل از آنها ضرورت حضور قلیائیها و قلیائیهای خاکی ، Al2O3 و SiO2 را در نسخه فرمولاسیون بچ لعاب نشان می دهد .

شیشه های آلومینوسیلیکاته قلیائی ـ قلیائی خاکی که در خلال تشکیل فاز شیشه أی توسعه می یابند،شامل اتصالات نامنظم تتراهدرونهای [SiO4]- هستند که که اساسا 60 درصد پیوندها را شامل می شود . Al2O3 این قابلیت را دارد که در شبکه جایگزین SiO2 شده و بنابر این در صورت حضور اکسیدهای قلیائی، به فرم کئوردینیت های تتراهدرالی چون تتراهدرون [AlO4]- ظاهر گردد .

افزودن فلدسپار به نسخه بچ لعاب ضامن تامین هر سه مؤلفه اکسیدی مورد اشاره است . یونهای قلیائی و قلیائی خاکی هر دو بعنوان تغییر دهنده های شبکه عمل می نمایند . اگرچه Al2O3 می تواند هم به شکل یک تشکیل دهنده و هم به شکل یک تغییر دهنده شبکه عمل نماید ، معهذا رفتار آن بستگی به میزان اسیدیته یا قلیائیت فاز شیشه أی دارد .

با افزایش درجه حرارت ، قلیائیها [Na2O,K2O] و قلیائیهای خاکی [CaO,MgO] بیشتری وارد فاز شیشه می شوند ، که به نوبه خود موجب افزایش قلیائیت فاز شیشه أی گردیده و بنابراین تشکیل تتراهدرونهای [AlO4]- را امکانپذیر می سازند . تتراهدرونهای [SiO4]- و [AlO4]- ساختار شیشه أی را تشکیل می دهند که بر اساس مدل اشاره شده ، شبکه شیشه أی لعاب محسوب می گردد .

یونهای قلیائی و قلیائی خاکی ـ بعنوان تغییر دهنده های شبکه ـ از طریق اکسیژن به تتراهدرونها متصل میگردند .این مکانیسم موجب شکست پلها و تخریب ساختار شبکه می گردد . افزایش محتوای اکسیدهای قلیائی و قلیائی خاکی تعداد شکستهای حادث شده را افزایش می دهد . تتراهدرونهای [AlO4]- موجب کاهش این شکستها می گردند . این اثر Al2O3 مادامی که یونهای قلیائی و قلیائی خاکی کافی جهت بالانس کردن ظرفیت یونهای آلومینیوم سه بار مثبت[Al3+] در تتراهدرونهای [AlO4]- ، در دسترس باشند ، ادامه می یابد . با این توصیف نتیجه میگیریم که یک بچ لعاب هنگامی تنظیم می شود که حاوی کمیت مناسبی از مؤلفه های تشکیل دهنده و تغییر دهنده شبکه به منظور تشکیل ساختار شیشه أی باشد .

استفاده از فلدسپارها در نسخه فرمولاسیون بچ لعاب بدین جهت ضروری است که Al2O3 را به شکل محلول و عاری از ذرات حل نشده به مذابه لعاب وارد میسازد . در چنین شرایطی آلومین به طور همزمان نقش تثبیت کنندگی و تغییر دهندگی شبکه [Na2O,K2O] و نیز شیشه ساز[SiO2] را ایفا می نماید .

در تولید لعابها و فریتهای ترانسپارنت ، رعایت این نکته ضروری است که فلدسپارها می بایست از حداقل ممکن اکسیدهای رنگی کننده برخوردار باشند . فلدسپارهای غنی از Na2O با محتوای Fe2O3 کمتر از 08/0 درصد وزنی و TiO2 کمتر از 02/0 درصد وزنی جهت تامین این منظور مناسبند . در لعابهای رنگی ، مصرف فلدسپارهایی با محتوای اکسیدهای رنگی بالا [Fe2O3>0.15%] و [TiO2>0.05%] مجاز میباشد .

موزاييك و سراميك كاري - نصب و دوغاب

موزائیکهای ورقهای

اکثر موزائیکهایی

که از بازار خریداری میکنید، روی ورقههایي چسبانده شدهاند که از جنس

فایبرگلاس یا کاغذ الگو است. ابعاد موزائیکهای مربع شکل، 2 سانتیمتر است.

برای جدا كردن موزائیک از ورقهها، باید آنها را در آب تمیز و ولرم خیس

کنید، زمانی که چسب آنها در آب حل شد، میتوانید به راحتی موزائیکها را

جدا کنید. کاشیهای سرامیکی و سنگي را مانند شکل، با چکش و آینه و شیشه را

با کاترهای مخصوص خرد کنید، اما یادتان نرود که قبل از اقدام به این کار

حتما از عینک ایمنی، ماسک و دستکش استفاده كنيد و مراقب انگشتان خود باشید.

ابزار و روشها

موازئیک روی سطوح

مختلفي نصب میشود. در گذشته، موزائیک را بیشتر روی سطوح سیمانی کار

ميكردند، در حالی که امروزه روی سطوح مختلفی از جمله سرامیک، چوب،

فایبرگلاس، شیشه و... میتوان کار کرد. سطحی که میخواهید موزائیک را روی

آن نصب کنید بايد جامد و سفت باشد، در غیر این صورت پس از نصب به مشکل

برخورد ميكنيد. چوب هم گزينه خوبي براي سطح زير كار است، اما فقط براي

قسمتهای داخلی، برای قسمتهای خارجی بهخصوص قسمتهایي که تماس مستقیم با

آب دارد، مناسب نيست.

آمادهسازی سطح

سطوحی مثل چوب خلل و

فرج زيادي دارد و قبل از شروع کار بايد این منفذها پر شود و سطحی صاف و

محکم ایجاد كند. برای این کار میتوانید از چسب سفید رقیق شده استفاده

کنید. همانطور که در شکل مشاهده میکنید ابتدا باید به وسیله تیغ موکتبری

یا یک چاقوی تیز روی سطح خراشهایی ایجاد کنید، این کار باعث میشود

کاشیها بهتر به سطح بچسبند. سپس چسب چوب را کمی با آب به نسبت 1 به 3

رقیق كنيد و آن را به وسیله یک اسفنج یا قلممو روی سطح بمالید.

روشهای نصب

پس از آماده شدن سطح

موردنظر، روشهای زيادي برای نصب کاشیها وجود دارد. انتخاب اين روشها،

اول به نوع موزائیک و جای قرارگیری آن و بعد به سلیقه شخصیتان بستگی

دارد.

• روش مستقیم، روشی است که در آن موزائیکها را مستقیما روی سطح

میچسبانند. این روش برای کار روی سطوح چوبی یا ساخت مجسمه با موزائیک

مناسب است، با این روش در زمان هم صرفهجویی میشود. ما به افراد تازهکار

توصیه میکنیم که این روش را انتخاب كنند. سنگهای سنتی و خردهشیشههای

رنگی را نيز اغلب به روش مستقیم روی سطح سیمانی نصب میكنند.

• روش غیرمستقیم روشی است که در آن ابتدا موزائیکها را روی سطح دیگر

به صورت آزمایشی کنار هم قرار می دهند، سپس روی سطح اصلی نصب میکنند.

کار روی سطوح سیمانی

1. دوپنجم سیمان

سفید را با يك پيمانه آب ترکیب کنید تا ترکیبی نرم و یکنواخت به دست

بيايد. سپس آن را به وسیله یک چاقوی منعطف روی سطح مورد نظر بمالید.

2. حالا موزائیکها را روی سیمان بچسبانید و آنها را با انگشب به خوبی

فشار دهید تا مطمئن شوید که خوب چسبیده است. توجه كنيد اگر بیش از حد

موزائيك را فشار دهید ممکن است چسب و سیمان از بین موزائیکها بیرون بیاید

و کارتان کثیف شود.

نصب موزائیک

زمان نصب موزائیک، زمانی

است که تمام موارد از قبیل رنگ، بافت، الگو و موضوع موردنظر به صورت كلي

در نظر گرفته شود. به همین دلیل است که نصب موزائیکها، مهمترین و

حساسترین قسمت کار است و اگر کاملا بادقت و هوشمندانه انجام شود،

میتوانید كار خوبي داشته باشید و از آن لذت ببرید.

دوغاب مورد استفاده بین موزائیکها

هنکام نصب موزائیک، فاصلهای بین موزائیکها به وجود میآید كه با دو نوع

دوغاب پر میشود؛ دوغاب سفید که طرح کار را روشن تر نشان ميدهد و دوغاب

تیره که نوعی تقابل و عمق در کار ایجاد می کند. برای اینکه بدانید کدام یک

از دو نوع بالا برای کار شما مناسبتر است، بهتر است یک بار روی یک الگوی

کوچک امتحان کنید و پس از مطمئن شدن از دوغاب مناسب، آن را در طرح نهایی

به كار ببريد. (روش ساخت و اجراي دوغاب در ادامه بحث ميآيد)

استفاده از الگو

از هر الگویي برای کار

با موزائیک ميتوانيد استفاده كنيد، تکرار یک الگو با ریتم مشخص هم

طرحهای زیبایی خلق ميكند. اگر در موزائیککاری مبتدی و تازه کار هستید،

پیشنهاد میکنیم از الگوهای سادهتری شروع كنيد. اما اگر در طراحی و

نقاشی تا حدودی مهارت دارید، کارتان بسیار آسانتر خواهد بود.

اشکال هندسی از قبیل مربع، مستطیل، مثلث و دایره برای خلق ریتم و الگو در

موزائیککاری بسیار ایدهآل و مناسب است و نه تنها تکراری و خستهکننده

نميشوند، بلكه طرحهای چشمنوازی هم به وجود میآورند. ابتدا طرح ذهنی

خود را به صورت اجمالی و کلی رسم کنید و پس از پايان كار آن را به صورت

کاملتر و با جزئیات بیشتر در ابعاد حقیقی رسم كرده و برای کار آماده کنید.

استفاده از بافت

هر كدام از مواد،

ویژگی و کیفیت خاص خود را دارند. برای مثال سفال و سرامیک سطوح صاف و

همواری دارند، فلزات بسیار سخت هستند و چوب و سنگ هم خصوصیات ويژهاي

دارند. ترکیب دو یا چند ماده مختلف میتواند الگوهای متنوع و زیبایی خلق

كند و بافت هم به وجودآورد.

بافتها انواع مختلفی دارند، میتوانید مواد مختلف را با یکدیگر ترکیب

كنيد: مثلا فلز و سنگ؛ یا سرامیک و شیشه؛ و ترکیبی زیبا و لطیف به وجود

آوريد. البته اگر میخواهید بافت را در موزائيککاری تجربه کنید، توصیه

میکنیم تعداد مواد تركيبي با موزائیک زیاد نباشد، زیرا از تمیزی و نظم

کار میکاهد.

در هنگام ایجاد بافت و ترکیب موزائیک با مواد دیگر، اصول مربوط به موزائیککاری را حتما رعایت کنید.

• میزی که قرار است موزائیککاری شود بايد صاف و یکنواخت شود، در حالی که روی دیوار میتوان به صورت سهبعدی کار کرد.

• هنگام کار روی کف پاسیو، استخر يا باغچه باید توجه كنيد سطح لغزنده نباشد و پا روی آن سر نخورد.

• ميتوانيد در مکانهای مختلف از بافتهای گوناگون استفاده كنيد، برای

مثال در دکوراسیون داخل خانه بهتر است از ترکیب فلز و موزائیک استفاده

کنيد در حالی که برای باغچه، ترکیب سنگ و سرامیک به دلیل طبیعی بودن سنگ،

مناسبتر است.

تهیه دوغاب

زماني كه نصب

موزائيكها به پايان رسيد، از دوغاب استفاده كنيد. دوغاب برای پر کردن

فواصل بین موزائیکها به کار می رود و علاوه بر اینکه کار را شکیلتر

میکند به استحکام و ضد آب بودن آن نیز میافزاید. استفاده از دوغاب به

هنر موزائیککاری اعتبار میبخشد و علاوه بر اين ميتوانيد از این هنر در

قسمتهای حساس و مرطوب مثل استخرها، حمام و... هم استفاده كنيد.

دوغابها، هم به صورت آماده در بازار وجود دارند و هم به صورت پودرهایی در

رنگهای مختلف هستند که باید آماده شوند. میتوانید خودتان دوغاب را به هر

رنگی که میخواهید تهیه كنيد. در عکس زیر چهار نوع دوغاب را ملاحظه

میکنید که هر یک جلوه کار را به نوعی تغییر دادهاند.

• دوغاب طوسی به کاشیهای بیرنگ روح میدهد.

• دوغابهای سفید بسیار قوی هستند.

• دوغابهای کرم با کاشیهای سفید بسیار مناسب است.

• دوغابهای بژ حس گرما در محیط ايجاد میکند.

• هنگامی که از دوغاب سفید استفاده میكنيد، رنگهای تیره کاشیها روشنتر به نظر میرسد.

• هنگامی که از دوغاب تیره استفاده كنيد، به کار عمق بخشیده میشود.

• رنگهایی مثل قرمز و سبز در کنار دوغاب مشکی كار را قويتر نشان ميدهند.

مرحله دوغابکاری مرحلهای است که کار خیلی کثیف میشود، بنابراین باید

دقت کنید که چه در حین کار و چه پس از اتمام آن، مرتب روی کار و اطراف آن

را تمیز كنيد. بهترین زمان برای دوغاب کاری زمانی است که موزائیکها کاملا

سر جای خود محکم شده باشند. چنانچه کار شما از ابعاد بزرگی دارد، به شما

توصیه میکنیم تمام کار را با هم دوغابکاری نکنید. ابتدا قسمتی را دوغاب

بریزید، تمیز کنید و بگذارید خشک شود و پس از آن به دوغابکاری قسمت بعدی

بپردازيد.

نکات دوغاب کاری

• 24 ساعت زمان لازم است تا دوغاب کاملا خشک و آماده شود.

• دوغاب را با انگشت روی کار پخش کنید و کاملا فواصل بین موزائیکها را پر كنيد.

• استفاده از دستکش در حین کار با دوغاب، فراموش نشود.

• 10 دقیقه بعد از پخش دوغاب کارتان را تميز كنيد.

اقدامات نهايي:

• پس از اتمام كار

بايد اقداماتي در جهت زيباتر شدن جلوه كار انجام دهيد. براي مثال، اضافات

دوغاب بايد از روي سطح كار پاك و موزائيكها براق شوند. اسيدي با نام

شوينده پاسيو در صنعت ساختمانسازي وجود دارد كه براي پاك كردن سيمان از

سطوح استفاده ميشود. اين ماده زماني كه در آب گرم حل شود به خوبي قادر

است دوغابهاي ريخته شده روي موزائيكها را بكند. براي استفاده از اين

محلول بهتر است از اسفنج استفاده كنيد.

• براي اينكه همواره موزائيكهاي سالمي در سطوح موزائيككاري شده داشته

باشيد، بايد سطوح را به طور مداوم نظافت كنيد. توجه داشته باشيد كه نبايد

هيچگونه آلودگي براي مدت طولاني روي آنها باقي بماند زيرا در اين صورت

موزائيكها به مرور زمان جلوه خود را از دست داده و خراب ميشوند.

• موزائيكهاي دكوري بايد مرتب گردگيري شده و به وسيله شويندههاي

مخصوص شيشه و يك پارچه خشك تميز شوند. اگر موزائيكها خيلي كثيف شدند،

ميتوانيد براي تميز كردن آنها از اسيد پاسيو استفاده كنيد كه در اين صورت

ممكن است پس از اتمام نظافت نياز به دوغابكاري مجدد باشد.

• اگر موزائيكها به شكل درستي نصب و دوغابكاري شده باشند و به صورت

مستمر نظافت شوند، ساليان سال ميتوانيد از زيبايي آنها بهرهمند شده و

سطوح زيباي موزائيككاري شده را براي مدتها از خود به يادگار بگذاريد.

درباره کاشی مریم

| درباره |

|

هم

اکنون در برهه اي از زمان به سر مي بريم که همه چيز به سرعت در حال تکوين

است. در چنين موقعيتي کوچکترين غفلت سال ها عقب ماندگي را به دنبال خواهد

داشت. ما بعنوان کوچکترين بخش جامعه خود را موظف مي دانيم با تمام قوا ،

با غيرت و غرور ايراني و با تلاش بي شائبه و شبانه روزي گامي هر چند کوچک

در بهبود صنعت کاشي و سراميک ايران برداريم . باور مابر استفاده از فناوري نوين و پيشرفته، تحقيق و توسعه و به کارگيري تخصص و تجربه استوار است.

اين

باور را لازمه موفقيت دانسته و با حرکت به سمت تأمين رضايت مشتريان آن را

تکميل خواهيم کرد. ما مي دانيم و اطمينان داريم حرکت در جهت رضايت مشتريان

نتيجه اي جز افتخار و بالندگي نخواهد داشت. سالهاي اخير را مي توان سالهاي

اوج شکوفايي صنعت سراميک در ايران دانست. در اين سالها با اطلاع رساني

صحيح علاوه بر توليد محصولاتي جديد با بالاترين استانداردها، فرهنگ مصرف

کاشي و سراميک بطور غير قابل باوري افزايش يافته است. مجموعه کاشي مريم

نيز با بهره گيري از بالاترين فناوري و تخصص و تعهد مديران و پرسنل بعنوان

يکي از توليد کنندگان کاشي منوپرزا ( تک پخت ) سعي در توليد محصولي با

کيفيت بالا و مطابق با استانداردهاي جهاني دارد. استفاده از بهترين مواد

اوليه و کنترل مداوم پروسه توليد محصولات، کاشي مريم را در بازار هاي

داخلي و جهاني بلند آواز ساخته است. کاشي مريم با اقتدار راسخ به تبليغات

و اطلاع رساني صحيح و جامع به مشتريان، حضور مستمر در نمايشگاه هاي

منطقهاي و بين المللي، چاپ کاتالوگهاي استاندارد، اطلاع رساني به روز در

سايت خود همراه با ارائه جديدترين کاتالوگ هاي الکترونيکي به صورت مداوم

با مشتريان خود در تماس است. اميد است که اين شرکت بتواند با کسب رضايت

مشتريان خود در راستاي اعتلاي صنعت کاشي و سراميک مفيد و مؤثر باشد، چرا

که شعار ماکيفيت بالاتر براي کسب رضايت هر چه بيشتر مشتري است. شرکت کاشي

مريم در 5 کيلومتري شهر ميبد، شهر کهن دژ ايران، شهر سفال هاي رنگانگ و

ماندگار. در سال 1381 در زميني به مساحت 21 هکتار فعاليت خود را با تعهد

والاي سرمايه گذاران ، مديران و تخصص کارشناسان مجرب صنعت سراميک آغاز کرد

و کاشي مريم با استفاده از تجربه و تخصص پرسنل در کنار پيشرفته ترين و

جديد ترين ماشين آلات صنعت سراميک کاشي هاي خود را مطابق سلايق هموطنان با

طرح هايي برگرفته از فرهنگ و هنر غني ايراني و مطابق با نظر مشتريان خود

در سراسر جهان در اندازه هاي 33 * 25 ، 40 * 25 ، 45 * 31 ، 55 * 30، 25 * 20، 30*20 ، توليد مي کند .

تحقیق کاشی سرامیک (عادی)

تحقیق: کاشی و سرامیک

استاد:دکتر مهرنهاد

دانشجویان:

امیرحسین خلیلیان پور

مهدی منصوری

گزارش از کارخانه

مراحل تولید کاشی:

1- آماده سازی مواد اولیه

2- پمپ هیدرولیکی

3- اسپری درایر

4- سیلوی قرنطینه

5-الواتور

6- پرس

7- درایر

8- خط لعاب

Loiding -9

Un loiding -10

LGV-11

12-کوره

13- بسته بندی

آماده سازی مواد اولیه

منظور از آماده سازی مواد اولیه عملی است که بعد از ورود مواد اولیه به کارخانه وقبل از مرحله توزین و اختلاط آنها انجام می پذیرد.این مرحله عملااولین مرحله در خط تولید کارخانه بوده وبه طور عمده شامل خرد کردن وآسیاب نمودن مواد است.

مواد اولیه خام طبق فرمول تهیه شده از معادن مختلف به وسیله کامیون به کارخانه حمل ودر سیلوهای روباز دپو می گردد وسپس خاک هایی که دارای کلوخه های درشت می باشد توسط سنگ شکن ها خرد می شوند.

مراحل اماده سازی اولیه

1_1خرد کردن

عمل خرد کردن سنگ ها به وسیله خرد کننده ها ویا سنگ شکن ها به منظور رسیدن به یک سوسپانسیون(دوغاب) یکنواخت هموژن باکمترین زمان چرخش بالمیل صورت می گیرد.خرد کننده ها(سنگ شکن ها)دارای تنوع زیادی بوده به عنوان مثال سنگ شکن های فکی ، غلطکی ، چکشی ، چرخشی ،دوار وغیره.

برای استفاده از خرد کننده ها باید به بسیاری از موارد از جمله سختی .استحکام مواد اولیه .ابعاد سنگ های ورودی ونیز خروجی .ناخالصی های موجود در مواد اولیه وناخالصی هایی که از طریق خردکردن مواد اولیه ایجاد می گردند .مقدار رطوبت اولیه مقدار تولید وغیره توجه شود.

سنگ شکن های فکی برای خرد کردن خاک هایی مانند: کلی ها و فلدسپات ها ومعمولا در اولین مرحله خرد کردن سنگ ها استفاده می شود.

هستند معمولا در 5cm کلوخه ها خارج شده از آن معمولا دارای ابعادی حدود

مرحله دوم خرد کردن از سنگ شکن های غلطکی استفاده میشود.

1cm به طوری که ابعاد کلوخه های خارج شده از این سنگ شکن هاحدود

می باشد همچنین از سنگ شکن های چکشی نیز در مرحله دوم می توان

برسد.3mm استفاده کرد تا اینکه قطرسنگ هابه حدود

معمولا در مورد دستگاه های سنگ شکن د ساخت صفحات خرد کننده(فک ها)از فولاد های منگنز دار ویا فولاد های کرم دار آلیژی به دلیل سختی زیاد و مقاوم به سایش استفاده می شود.

مواد اولیه بعد از سنگ شکن از طریق نوار نقاله به سیلوی ذخیره مواد می رود.

دراینجا هر خاک بادانه بندی مشخص را در درون دپوی مخصوص به خود می

ریخته می شوند تا وزن Box feeder ریزندوبعد خاک های مورد نظر درون

شوند.

Box Feeder 1_2

در این قسمت مواد اولیه که شامل چندین خاک می باشند توزین شده وبه سیلوی ذخیره می رود.

این دستگاه که خاک ها را وزن می کند دارای فنر و موتور خارج از محوراست که حرکت ویبره دارد.

به شکل قیف مانند است که ته آن چندین میل گرد جوش داده Box feeder

شده است برای اینکه آگر قلوه سنگ قاطی مواد بود به میله ها گیر کند وپایین نرود.

یک نوار نقاله است که خاک وزن شده روی آن ریخته Box feederدر زیر

میشود ونوار نقاله خاک ها را به بالای بالمیل می برد.

مقدار توزین هر خاک با توجه به فرمولی که توسط آزمایشگاه به این قسمت

داده شده مشخص می شود که از خاک های مصرفی باید توزین گردد.

1-3 بالمیل

به منظور کاهش بیشتر ابعاد ذرات و همگن سازی

ویکنواخت شدن مواد اولیه سرامیکی وارد بالمیل می شوند وبالمیل ها در دو

نوع خشک ساب وترساب موجود می باشند.

بعد از تغذیه مواد دور مشخصی را به بالمیل می دهند مثلا در این کارخانه 23 تن خاک را با11 هزار لیترآب مخلوط می کنندو4500 دور به بالمیل می دهند.بعد از اتمام دورها اپراتور مربوطه مقداری از دوغاب بالمیل را برای تعیین وضعیت دوغاب ار نظر رسیت، وسکوزیته ،دانسیته به اتاق کنترل کیفیت می برد مسئولین کنترل بعد از انجام رسیت گیری وآزمایشات نتیجه را به اپراتور بالمیل گزارش می دهندو عمل تخله بالمیل ویا تعداد دور اضافی بالمیل را مشخص می کنند.بعد از آنکه دوغاب به حد مناسب رسید به وسیله لوله های خرطومی به حوضچه هایی که دارای همزن استیرر هستند تخلیه می شوند.

(همزن آرام)Stirrer1_4 همزن

معمولا دوغاب تخلیه شده از بالمیل حداقل به مدت 24 ساعت باید در درون حوضچه ها باقی بمانند.همزن استیرر یک جریان آرام در دون مخزن ایجاد می کند که این باعث خارج شدن حباب هی درون دوغاب وجلوگیری از ایجاد حباب جدید می شود و از ته نشیین شدن یا جدا شدن مواد از یکدیگر جلوگیری می کند.دوغاب ها از حوضچه های استیرر به درون صافی هایی پمپاژ می شوند که ته آن توری فلزی با مش ریز وجود دارد.دوغاب ها به درن تانک دوغاب ریخته می شوند ودوغاب درون تانک توسط مسئولین کنترل کیفیت از نظر رسیت وسیکوزیته و دانسیته مورد بررسی قرار می گیردو در صورت مناسب بودن شرایط دوغاب اجازا پمپاژ نمودن دوغاب به درون اسپری درایر داده می شود.

اسپری درایر

هدف از اسپری درایر تهیه پودری با دانسیته ظاهری یکنواخت و توزیع اندازه ذرات ثابت و رطوبت یکسان می باشد. بدنه یک اسپری درایر به شکل یک استوانه قائم است که پائین آن به شکل یک مخروط برای خروج گرانول های تولیدی طراحی شده است. در درون هراسپری با توجه به دانه بندی مور نظر تعدادی نازل نصب شده است که این نازل ها وظیفه پاشیدن دوغاب به صورت قطرات ریز را دارند هرچقدر قطرات ریز تر باشند دوغاب گرانول ریزتر وهر چه این قطرات درشت تر باشند دانه بندی گرانول نهایی درشت تر می شود.

دوغابی که از نازل ها به صورت قطرات ریز به سمت بالا اسپری می شوند با هوای داغی که از سمت بالا وارد اسپری می شود برخورد می کند ودر نتیجه آب این قطرات دوغاب تبخیر می شود وخاک آن دانه بندی شده به سمت پائین حرکت می کند. این خاک دانه بندی شده پس از عبور از قیف زیر اسپری از دریچه ی زیره اسپری تخلیه می شود نکته ای که باید مورد توجه قرار گیرد این است که بعد از مدتی مصرف باید نازل ها شسته شوند .نازل ها درون اسپری باید طوری وبا فاصله معین نصب شوند که دوغاب به بدنه پاشیده نشوند چون تولید کلوخه بر روی بدنه داخل اسپری می کنند.

سیلو های قرنطینه

اگر گرانول ها شرایط مناسب از لحاظ دانه بندی ودرصد رطوبت را نداشته باشد درون سیلو های قرنطینه ذخیره می شوند وبعد از مدتی این گرانول ها را با گرانول هایی که شرایط مناسب تری را دارند مخلوط میکنند واین پودر آماده پرس می شود

الواتور

خاک ها بعد از نگهداری در سیلو ها توسط نوار نقاله به داخل الواتور برای بالا بردن خاک در ارتفاع استفاده می شود الواتور از قاشک ها یی ساخته است که با چرخش انها خاک در ارتفاع بر روی نوار نقاله تخلیه می شود.در طول نوار نقاله آهن ربایی نصب شده است تا فلزات وسیله ها را از خاک بگیرد خاک ها از طریق نوار نقاله به بالای قیف پرس هدایت می شود.

پرس(فرم دهی)

هدف از این مرحله شکل بخشیدن به مواد اولیه بر اساس شکل محصولات نهایی مورد نظر می باشد.

در پشت پرس های هیدرولیک میزی به نام شارژر وجود دارد که این شارژر

عمل پر کردن خاک درون قالب های پرس وهل دادن کاشی های تولیدی به رول های بعد از پرس(میز خروجی پرس) را انجام می دهد دربالای شارژر پرس یک مخزن استوانه ای وجود داردکه خاک از روی نوار نقاله قبل از پرس به درون آن مخزن ریخته می شود واز لوله خروجی زیر قیف توسط یک لوله خرطومی خاک به درون هوپر پس ریخته می شود از دریچه زیر هوپر پرس خاک به درون شبکه روی شارژر گرید ریخته می شود.گرید یک صفحه مشبک است که درون یک قاب قرار دارد.گرید به سمت جلو عقب می رود وهر دفعه که به سمت جلو حرکت می کند خاک درون آن داخل قالب پرس تخلیه می شود ودر زمان برگشت گرید دریچه هوپر باز می شود ودر این زمان گرید پر از خاک میشود.

درایر

بلا فاصله بعد از پرس قسمت درایر است فایده ای که درایر برای کاشی ها دارند عبارتندار:

1-باعث استحکام کاشی می شود.

2_رطوبت کاشی ها گرفته می شود ومانع از انفجار کاشی در درون کوره می شود.

3_دمای سطح کاشی را یکنواخت می کند واین عمل عامل بسیار مهمی در کیفیت لعاب کاشی است وکاشی ها بعد از اینکه به مدت کافی در درایر ماندند وارد خط لعاب میشوند .اگر دمای گاشی ها در اوایل خط لعاب زیاد باشد باعث پوسته شدن کاشی می شود واگر دما کم باشد کا شی ها کیفیت و استحکام لازم را ندارند.

خط لعاب

خط لعاب شامل :

1 کابین آب

2 کابین انگوب آستری

3 کابین لعاب

4 کابین لعاب چاپ

5 کابین ا نگوب زیر

وقتی کاشی از پرس درایر بیرون می آید و وارد خط می

شود سمباده هایی در خط وجود دارد که سطح روی بیسکوئیت تمیز می کند تا از

لعاب خوردگی نا مناسب روی کاشی و خزیدگی لعاب ونا مناسب بودن ظاهر کاشی

جلوگیری شود وبعد از سمباده توسط فشار هوا خاک هایی که روی بیسکوئیت وجود

دارد پاک می شود.

دستگاه ذخیره کن(سوپ لکس)

این دستگاه کاشی را ذخیره می کند تا در هنگام به وجود آمدن مشکلی در مسیر عبور بیسکوئیت ها خط چاپ همیشه کار کند البته قابل ذکر است که این دستگاه ودستگاه چسب که چسب اتیلن گلیکول را به وسیله نازلی بر روی بیسکوئیت ها می پاشاند تا چسبنگی کامل بین لعاب و چاپ بدنه وجود داشته باشد در قبل از چاپ اسکرین وجود دارد.

لودینگ

بیسکوئیت های لعاب وطرح خورده بعد از خط لعاب درون واگن هایی قرار می

به داخل محلی به نام پارکینگ برده می LGV گیرند واین واگن ها توسط

شوند و تقریبا به مدت 12 ساعت در آنجا نگهداری می شود تا درصد رطوبت

واگن ها را LGV انها پایین و در کوره منفجر نشوند بعد از این مدت

به قسمت کوره می برد.

Un Loiding

به محلی که بیسکوئیت ها از واگن خارج وبه قسمت ورودی کوره هدایت می شوند گفته می شوند.

LGV

با انعکاس دهنده که داخل سالن کارخانه نصب شده است هدایت میشودLGV

ازطریق کامپیوتر تعداد واگن های پر و خالی را مشخص می کند وLGVاتاق

فرمان بردن واگن را به آن می دهند.LGVبا دادن برنامه به

کوره (پخت)

کوره مورد استفاده در کارخانه ارچین از نوع رولری می باشد این کوره دارای 4 منطقه است:

1.پیش گرم کن که دمایی در حدود 150 تا 180 درجه سانتی گراد را دارد.

2.جهنم که دمای ان حدود 1100-1150 درجه سانتی گراد است.

3.پیش سرد کن که دمای آن در 600_750 درجه سانتی گراد است.

4.سرد کن که دمای 100-600 درجه را دارد.

منطقه اول_ بسیار حساس است وچنانچه دما ومدت عبور کاشی ها درست تنظیم نشود باعث ایجاد جوش زیاد بر روی سطح کاشی می شود زیرا در این منطقه تخلیه گازها صورت میگیرد وهر چه بتوان زمان را در این منطقه طولانی تر کرد بهتر است که حداقل 10 دقیقه طول بکشد.

دما را دارد که دمای آن با توجه به کاشی کف یا دیوار وmax منطقه جهنم

سایز آنها فرق می کند ولی معمولا بین 1100_1150 درجه می باشد واین مرحله حدود 5_7 دقیقه طول می کشد.

مسیری که کاشی ها در طول کوره طی می کنن تاپخته شوند 40_45 طول می کشد. بعد از پخت کاشی ها از زیر غلطکی که دارای فشار 2بار است عبور می کنند تا کاشی های ترک دار بشکنند واز خط خارج شوند. بعد کاشی ها کوره می شوندوبه مدت 24 ساعت برای کاهش دما استراحت loiding وارد

داده می شوند بعد از طی این مدت به قسمت بسته بندی هدایت می شوند.

بسته بندی

بعد از اینکه کاشی ها از کوره خارج شدند باید مدتی استراحت داده شوند تا دمای سطح آنها پائین آید بنابراین داخل لودینگ کوره قرار می گیرد بعد از طی این مدت کاشی ها توسط اپراتور بسته بندی درجه بنی می شوند .

این اپراتور بر روی صندلی در زیر نور مستقیم وشدید مهتابی در مقابل کاشی ها می شیند وبا توجه دستورالعملی که قبلا به او داده شده است کاشی ها را با استفاده از ماژیک سبز رنگی درجه بندی می کند. درجه بندی او به این نحو است که بر روی کاشی با درجه 2 هیچ علامتی نمی زند .

بر روی کاشی با درجه3 در قسمت چپ کاشی خطی می کشد ودر کاشی درجه 4 در قسمت وسط خط می کشد ودر کاشی درجه 5 در قسمت سمت راست کاشی خطی می کشد کاشی درجه 1 به کاشی گفته می شود که از فاصله یک متری هیچ عیبی در آن دیده نشودو...

وقوس کاشی توسط پلانر liner در قسمت بعد مشکل سایز کاشی توسط

می شوند. stacker اندازه گیری می شود بعد کاشی ها وارد

Stacker

کاشی ها را از نظر ابعاد وهمچنین خطی که توسط اپراتور کشیده شده است و با استفاده از سیستم قوس سنج موجود در دستگاه کلیه کاشی ها از نظر مقعر ومحدب بودن درجه بندب می کند ودرجه های یکسان در یک جا قرار می کیرند بعد کاشی ها با کد معین به طور اتو ماتیک درون جعبه هایی بسته بندی می شود .

اطلاعاتی نظیر درجه,کلاس ,تاریخ تولید, کد کاشی ,Printerبعد توسط

متراژ کاشی , ضخامت کاشی , اندازه اسمی و کاری کاشی بر روی جعبه های جابه جاFALCON کاشی چاپ می شود. در مرحله به این جعبه ها توسط

می شوند.

در مرحله آخر کاشی های بسته بندی شده توسط مسئول کنترل کیفیت مورد بررسی قرار می گیرد.

کنترل کیفیت

کنترل کیفیت بر تمام کار ها از ورود مواد اولیه تا خروج کاشی ها از کارخانه نظارت دارد وتمام اطلاعات مربوطه ثبت می کنند.

از جمله عیوبی که در کاشی ها دیده می شوند عبارتند از:

1-بریدگی سطح لعاب

2-جمع شدن وموج دارشدن

3_ایجاد حفرات ته سنجاقی یا عیب جوش زدگی

4_ پیدایش قطرات مشخصی در سطح لعاب

5_ سولفوره شدن

6_ ترک دار و پوسته شدن

7_ چکه لعاب

8_ لب پریدگی و گوشه پریدگی

![]() مراقب و حفاظت برای نصب کاشی، سرامیک :

مراقب و حفاظت برای نصب کاشی، سرامیک :

به طور خاص حفظ شده نصب کاشی ، سرامیک از ساختمانی که در ان نصب شده است بیشتر طول می کشد معمولا می خواهیم چیزی بیرون از ان بدست آورید بنابراین این پیشنهادات را برای تمیز کردن وحفظ آن کنار هم قرار داده ایم.پیش از تغییر رنگ دادن خشک شدن کف برای جلوگیری از مواد خارجی (برای مثال شیریا سس گوجه فرهنگی ) از نصب کاشی مطمئن شوید از یک ماده پاک کننده روغنی همانند lestoilصابون روغنی Murphy یا mr-cleam استفاده کنید تمیز کننده روغنی را در مقاومت کامل نزدیک مخلوط کنید و یک استعمال روز اول و استعمال دیگر تقریبا کاربرد مقاومت کامل در روز دوم به کار ببرید .بعد از اینکه این 2 روش انجام شده اند ممکن است کف اتاق تان را با تمیز کننده روغنی در مقاومت منظم در یک پایه و اساس منظم در هر زمانی که کثیف می شود یا یک بار, دوبار در هفته تمیز کنند.لطفا به خاطر داشته باشید که کاشی سرامیکی به درزگیرها,واکس ها یا کاربردهای متناوبی خاص دیگر نیاز ندارند در نظر داشته باشید ممکن است کاشی را با یک واکس ها اکریلیکی کف شبیه واکس Johnson یا بعضی چیزها شبیه به ان سفت می شود مسئله این است که حفاظت ومراقبت فوری داشته باشید مانع با کاربرد ضروری ساییده خواهد شد و به طور اتفاقی نیاز دارد تراشید و دوباره صیقل داده شود بنابراین باید سنجش وارزیابی یکی بر خلاف دیگری داشته باشید به گونه ای که آن از بین همه راحتترین سطوح برای تمیز نگهداشتن می باشد بیشتر چرک وکثافت به ان نخواهید چسبید و ماده پاک کننده نرم در اب در بسیاری موارد می باشد که برای اصطلاح چنین خاکی که ممکن است چسبیده باشند کافی و مناسب می باشد اغلب اب شستشو تغییر دهید یا در مورد همه روی خواهد داد که کثافت را در اطراف کف برطرف کرده است.

![]() کاشی و کاربرد آن:

کاشی و کاربرد آن:

.کاشی یکی دیگر از محصولات سفالین و سرامیکی است که بویژه در ساختمان کاربرد و اهمیت ویژه ای دارد.

کاشی برای تزئینات داخل و خارج ساختمان و همچنین برای بهداشت و عایق رطوبت به کار می رود . کاشی .تزئیناتی خارج ساختمان را بویژه در اماکن مذهبی به کار می برند.

کاشی را در ابعاد و اندازه های گوناگون تولید می کنند . کاشی کف و دیواری را در ابعاد زیر 2×2 و 2 × 1 تا پنجاه ر پنجاه سانتیمتر تولید می کنند که با رنگهای گوناگون می تواند یک نقاشی را در محل نصب نیز نشان دهد .کیفیت کاشی باید به نحوی باشد که تغییرات ناگهانی درجه حرارت 100 ـ 20 درجه سانتیگراد را به خوبی تحمل کرده و هیچگونه آثار ترک در بدنه و یا لعاب آن ظاهر نشود . کاشی دیواری را برای حفظ بهداشت و رطوبت در آشپزخانه ، محیط های بهداشتی ، حمام و دستشویی استفاده می کنند . کاشی کف را نیز به علت ضد سایش بودن و مقاومت حرارتی و الکتریکی بالا در آشپزخانه ها ، حمام ها ، آزمایشگاهها ، رختشویخانه ها و کارخانجات.شیمیایی به کار می برند همچنین کاشی باید دارای ابعاد صاف و گوشه های تیز باشد.

مزایای کاشی:مزایای کاشی گرانیتی نسبت به کاشی کف.

مزایای کاشی گرانیتی نسبت به سنگ های ساختمانی کربناتی(سنگهای آهکی معمولی، مرمر و تراورتن و ...)

مزایای کاشی گرانیتی نسبت به سنگ های ساختمانی آذرین نظیر گرانیت، گرانودیوریت ، آندزیت و ریولیت و ... و سنگهای دگرگونی(نظیر گنیس، سرپانتین و...)

|

مزایای کاشی های گرانیتی نسبت به سنگ های طبیعی:

1)قیمت پایین تر کاشی گرانیتی نسبت به سنگ

2)دقت ابعادی بالاتر کاشی گرانیتی نسبت به سنگ طبیعی

3)رنگ یکنواخت تر و یا ثبات رنگی بیشتر نسبت به سنگ های طبیعی

4)مقاومت خیلی بالاتر در مقابل محلولهاس شیمیایی اسیدی و بازی(در حالی که سنگ های طبیعی بیشتر از خانواده سنگ های آهکی می باشند و شدیدأ در مقابل محلولهای شیمیایی تأثیر پذیرند و خوردی آنها در مقابل محلولها بسیار بالاست)

5)شفافیت کاشی های گرانیتی بیشتر از سنگ های طبیعی است.در حالی که سنگ های طبیعی(بغیر از خانواده های آذرین و دگر گونی نظیر گرانیت وگنیس و...)خیلی زود شفافیت خود را در اثر پا خوردگی و تأثیر شوینده ها و ... از دست می دهند.

6)مقاومت سایش سنگ ای طبیعی خانواده های رسوبی نظیر سنگ های آهکی بسیار پایئن است.

7)طرح در سنگ های طبیعی از ساختارهائی نظیر رستیولیت ها،ترک ،درز و خلل و فرج و ... تشکیل می گردد که یک محلول ثانوی در اثر نفوذ به آنها و ایجاد دگرگونی و تغییر رنگ و حتی بافت و طرح سنگ را به وجود می آورد.تمامی این ساختارها از نقاط بسیار ضعیف سنگ می باشند.

8)سنگ هائی که دارای مقاومت مکانیکی و شیمیائی و سایشی بالائی هستند نظیر گرانیت،آنذریت،گنیس و گابر و.... هزینه حساب آنها نیز بسیار بالاست و عمدتأ در بازار با قیمت های بسیار بالا بفروش می رسد.

آنچه که قیمت سنگ را در قبال کاشی گرانیتی بسیار افزایش می دهد حتمأ با توجه سرمایه گذاری بسیار پائین تر نسبت به کارخانجات کاشی شامل موارد زیر است:

الف )هزینه استخراج و قیمت تمام شده بالای سنگ معدن

ب) استهلاک و ضایعات بالا در حین بهره برداری

پ) هزینه حمل و نقل بالاتر

ت) کم تولید و ساب دادن آنها

ضایعات بالای همین ساب دادن بعلت وجود بافت های ضعیف در سنگ و عدم شناخت بافت های سنگ توسط کارگران مربوطه

اما با تمام مزایای مذکور برای کاشی های گرانیتی،سنگ طرفداران بسیاری دارد و شاید دلیل عمده آن طبیعی بودن و تنوع رنگ آنها باشد و دلایل استقبال کمتر مصرف کنندگان از کاشی گرانیتی نسبت به سنگ را به شرح زیر دانست:

مقایسه کاشی های گرانیتی با کاشی های لعابدار (شاید بهتر بود از ابتدا نام سنگ مصنوعی گرانیتی روی این محصولات گذاشته می شد)

معایب کاشی گرانیتی ناشی از مقایسه آن با کاشی است و محاسن آن هرگز در مقایسه با سنگ تلقی نمی شود.

لک پذیری بیشتر و تمیز شدن سخت تر کاشی گرانیتی نسبت به کاشی های لعاب مهمترین ایراداتی که مشتریان عنوان می گردد.

![]() نصب کاشی:

نصب کاشی:

خمیری از خاک رس تهیه و آن را می ورزند . این خمیر در ظرفی نزدیک دست استادکار آماده می ماند سپس با گچ یا سیمان یا ماسه یا خاک رس کوبیده شده زیر رگه اول کاشی در یک ضلع کنار دیوار شمشه کاملا تراز بوجود می آورد تا امکان چیدن رگه اول کاشی بوجود آید دوعدد کاشی در دو سر ضلع موقتا با فاصله یک سانتی متری از دیوار قرار می دهند سپس ریسمانی نازک به بالای آن متصل می کنند جلوی کاشی ها را از گل ورزیده شده موقتا بست می زنند بعد شمشه فلزی بسیار صاف جلوی کاشی در حال نصب قرار می دهند بقیه کاشی ها را پشت شمشه چیده و بعد با ریسمان کنترل می نمایند سپس دوغاب سیمان را به صورت رقیق محلول شده از ماسه پاک و سیمان معمولی آماده و ملاقه به آهستگی پشت کاشی ها را پر می کنند تا در حد معمول کاشی کاری به اتمام برسد . پس از خودگیری کامل ملات کاشی ها دوغابی از رنگ کاشی و سیمان سفید به رنگ مشابه تهیه نموده و با پارچه یا گونی به لایه بندها مالیده و بعد سطح کاشی ها را نظافت می کنند ، امروزه به جای دوغاب سیمانی در پشت کاشی ها از چسب کاشی استفاده می شود چون نصب سریع ، کاهش وزن مصالح مصرفی که باعث افزایش فضای داخلی ساختمان می گردد را دارا می باشد ، چسب کاشی ضخامتی در حدود چهار تا پنج میلی متر بر روی دیوار دارد و زمان کمتری برای نصب آن صرف می شود .

![]() نکات ضروری در مصرف چسب کاشی :

نکات ضروری در مصرف چسب کاشی :

سطح زیر کار باید خشک ، تمیز و بدون چربی باشد و دارای قدرت نگهداری کافی باشد . اگر دیوار از پوشش کاغذ دیواری باشد باید کاغذ را جدا کرده و به کمک پرایسر زیرسازی نمود .

اگر زیر کار با گچ باشد قبل از نصب چسب با پرایمر آغشته شود ، ( پرایمر محلول رقیق چسب بتن پرایمری است ) برای نصب کاشی روی کاشی باید سطح کار ما از هرگونه چربی کار پاک و با تیشه مقداری از لعاب کاشی قدیمی برداشته شود و بوسیله ماله چسب حداکثر یک متر مربع و ضخامت سه تا چهار میلی متر روی دیوار پهن می نماید در مدت 5 تا 10 دقیقه کاشی ها را نصب می کنیم و با یک ضربه در جای خود محکم می کنیم ف کاشی های نصب شده بعد از 48 ساعت به استحکام نهایی می رسند و بعد می توان بندکشی را شروع نمود و به فاصله دو روز بعد از بندکشی سطح مورد نظر قابل استفاده است .

دمای لازم برای نصب با چسسب کاشی حداقل 5 درجه بالای صفر است ، برای نصب با چسب باید حداقل 60 درصد پشت کاشی به چسب آغشته باشد .

آیا کاشی کف مقاومت در مقابل یخ زدگی دارد ؟

چون کاشی کف موسوم به سرامیک دارای جذب آب کمتر از 10 درصد است مقاومت در برابر یخ زدگی دارد و در فضای بیرونی ، کف سالن ها و منازل استفاده می شود .

![]() چرا کاشی به نظر تیره می آید:

چرا کاشی به نظر تیره می آید:

این مسئله وقتی رخ می دهد که پس از نصب کاشی ها ملات به طور کامل پاک نشود،ومقداری ملات روی سطح کاشی باقی مانده است.چون ملات از سیمان است پس پاک کردن آن پس از خشک شدن بسیار دشوار است ملات باقی مانده روی سطح کار آلودگی را جذب ونگه میدارد بنابراین جلا ونمای اولیه کاشی حفظ نمی شود .

اغلب فراورده ها برای پاک کردن آثار ملات، داری اسید هستند.استفاده از این ،فراورده ها روی سطح کاشی باعث حفره دار شدن و از بین رفتن لعاب می شود استفاده از این اسیدها که لعاب را را مورد حمله قرار می دهند باعث افت انعکاس نور و نگهداری آلودگی و جلای کاشی را کاهش می دهند.

![]() تعریف سرامیک:

تعریف سرامیک:

هنر وعلم ساختن اشیای جامد و شکننده ای که ماده ی اصلی و عمده ی آنها خاک ها باشند که این خاک ها شامل کالوئن خاک سفال است به عبارت دیگر به مواد جامدی که بخش عمده ی تشکیل دهنده ی آنها غیر فلزی و غیر آلی باشد واز نظر ساختار شیمیایی کلیه موادی که از مخلوط خاک رس با ماسه و فلدسپار در دمای بالا بدست می آید و توسط

توده ی شیشه مانندی انسجام یافته و بسیار سخت و غیر قابل حلال ها و تقریبا گداز ناپذیر می باشند.

سرامیک رس فلدسپار کوارتز

![]() خواص سرامیک:

خواص سرامیک:

بیشتر فراورده های سرامیکی در برابر اسید،گاز و نمک مقاومت خوبی دارنند.سرامیک ها معمولا ترد هستند و عایق گرما والکتریسیته می باشند امروزه سرامیک هایی می سازند که به عنوان اره یا رسانه الکتریسیته استفاده می شود خواص سرامیک ها به نوع و میزان مواد اولیه ی بکار رفته در صنعت بکار برده می شوند بسیاری از سرامیک ها از فلزات سختتر هستند و استحکام زیادی در برابر فشار دارند .

مشخصه ی اصلی سرامیک ها مقاومت زیاد آنها در برابر تاثیر مواد شیمیایی و دمای بالا ی آنهاست.

![]() انواع سرامیک:

انواع سرامیک:

1-سرامیک سنتی 2-سرامیک مدرن

3-سرامیک اکسیدی 4-سرامیک غیر اکسیدی

![]() چسپاندن و خصوصیات چسپ سرامیک:

چسپاندن و خصوصیات چسپ سرامیک:

میزان مصرف چسپ سرامیک پودری بستگی کامل به سطح زیر کار و سرامیک موجود دارد در حالت استاندارد به ازای هر متر مربع 5.2الی5.3 kg پودر مصرف می شود.

این چسپ بر پایه ی سیمان تولید می شود در برابر رطوبت و آب مقاوم است مواد موجود در این چسپ بسیار انعطاف پذیر است و چسپندگی زیاد دارد این چسپ به راحتی با آب مخلوط می شود و پس از خشک شدن در برابر آب ،رطوبت،سرما وگرما پایدار است از خصوصیت این چسپندگی کاهش بارمرده ی ساختمان و کاربرد بسیار آسان آن است.

سرامیک ها در مدت 10 دقیقه بر روی ملات خمیر نصب می شوند و بعد از 24 ساعت به استحکام نهایی می رسند و می توان بند کشی کرد برای ملات های ضخیم سیمان و خاک سنگ به مخلوط چسپ اضافه می شود برای دیوار و داخل استخر از چسپ بتن آب بندی استفاده می شود.چسپ سرامیک را به دور از رطوبت به مدت 6 ماه می توان نگه داشت.

![]() کاربرد سرامیک در صنعت:

کاربرد سرامیک در صنعت:

(یکی از کاربرد های سرامیک در صنعت، در هوافضا است)

كاربرد سراميكهاي توليد شده توسط فناوري نانو را ميتوان به دو دسته تقسيم نمود.

دسته اول: سراميكهاي در ابعاد نانو يا نانوپودرهاي سراميكي هستند.

دسته دوم: سراميكهايي هستند كه ابعاد دانهبندي آنها در حد نانو ميباشد.

يكي از مشكلات سراميكها شكنند گي آنهاست كه در تحقيقات انجام شده براي حل اين تمركز ويژهاي بر روي دانه بندي سراميكها شده است تا به اين ترتيب خواص ترمومكانيكي اين مواد بهبود يافته و سراميكيهايي با قابليت شكلپذيري بهتر توليد گردد. با استفاده از نانوپودرها دماي ذوب كاهش يافته و زمان تثبيت مواد سراميكي نيز كاهش مييابد به اين ترتيب هزينه توليد اين مواد كاهش مييابد. بهبود خواص ترمومكانيكي تكنيكهاي ساخت جديدي مانند پردازش فلز و سراميك با هم را ممكن ميسازد كه اين موضوع نيز در كاهش هزينه هاي توليد مؤثر خواهد بود. در توليد نانوپودرهاي سراميكي از فرآيندهاي فاز مايع و گاز استفاده ميشود و با روشهاي موجود ميتوان نانوپودرهاي سراميكي با خلوص شيميايي بالا و مقادير قابل توجه توليد نمود. البته يكي از مشكلات سراميكهاي كنوني شكلدهي و نحوه اتصال آنها به اجزاي ديگر است كه تحقيقات جديد اميدهايي را براي حل اين مشكل ايجاد كرده است.

در كاربردهاي هوافضايي سراميكها در حفاظت حرارتي و شيميايي مورد استفاده قرار ميگيرند. به عنوان مثال براي پوشش دهي كامپوزيتها تقويت شده با نيتريد بور به عنوان حافظ شيميايي بكار برده ميشود. كاربرد سراميكهاي ساخته شده با فناوري نانو در سنسورها، الكترونيك نوري و سازههاي فضايي در حال گسترش است. يكي از موضوعات مورد توجه ساخت سراميكهاي بزرگ شفاف و با استحكام بالا ميباشد. از ديگر كاربردهاي سراميك استفادة اين مواد در سنبادهها ميباشد مؤسسه فرانهوفر روشي را براي توليد سراميكهاي سنباده با ساختارهاي كوچكتر از ميكرون را دنبال ميكند. سنباده هايي با استفاده از اكسيدآلومينيوم با مقاومت بالا (600-900) توليد شده اند كه در مقابل خراش و شفافيت بسيار مقاوم هستند. روشهاي كنترل رشد دانه در طول فرآيند توليد اين امكان را بوجود آورده است كه بافت هايي چگال و بدون تخلخل توليد شود كه تضمين كننده استحكام خواهند بود اين سراميكها در سطوح خارجي شفاف و پوسته فضاپيماها مورد استفاده قرار ميگيرند.

معرفی مواد دیر گداز و سرامیک ها

معرفی مواد دیر گداز و سرامیک ها

معرفی مواد دیر گداز و سرامیک ها

مواد دیر گداز:

به موادی گفته می شود که نقطه خمیری شدن آن ها بالاتر از 1520 درجه سانتیگراد می باشد .

تمام مواد تشکیل دهنده شیشه ها و سرامیک ها مواد اکسیدی می باشند .

نقطه خمیری شدن :

برای تعیین نقطه خمیری شدن از مخروط زگر Seger یا مخروط اورتون Orton

استفاده می کنند به این صورت که ابتدا مخروط تهیه شده را در کوره مورد نظر

قرار داده و شروع به حرارت دادن می کنیم تا هنگامی که مخروط از کمر خم شود

و در اصطلاح شکسته شود این دما را نقطه خمیره گویند که اگر بیش از 1520

درجه باشد به آن دیر گداز اطلاق می شود .

مواد اولیه تشکیل دهنده دیر گداز ها :

این مواد اولیه عبارتند از :

Object-1

پارامتر های مهم یک دیر گداز و نحوه اندازه گیری آن ها :

1- تعیین نقطه خمیری و درجه دیر گدازی

2- پایداری در برابر سرباره

3- استحکام در برابر شوک حرارتی

4- مقاومت در برابر فشار

که در دماهای R.T (Room Temperature ) و H.T ( High Temperature )

5- پایداری حجمی در عملیات حرارتی بعدی

6- میزان انبساط حرارتی

7- میزان انتقال هدایت حرارتی و گرمایی

8- میزان تخلخل و دانسیته و قابلیت نفوذ در مقابل گاز ها

9- مقاومت در مقابل ضربه

10- خزش

1) تعیین نقطه خمیری و درجه دیر گدازی

این پارامتر که به وسیله دو مخروط به نام های زگر و اورتون سنجیده می شود

بدین صورت است که مخروط دیر گداز را در کوره های عملیات حرارتی گذاشته و

تا دمای مورد نیاز که معمولا 1520 درجه سانتی گراد است حرارت می دهند

تاهنگامی که دیر گداز به نقطه خمیری خود رسیده و از کمر خم شود سپس زمان

صرف شده در این عملیات را حساب کرده و رنج پایداری دیر گداز را به دست می

آورند .

2- پایداری در برابر سرباره

ابتدا یک قطعه دیر گداز را سوراخ کرده و حفره هایی را در داخل آن ایجاد می

کنیم سپس سرباره را که از قبل به صورت ذوب تهیه نموده ایم در داخل حفره

های دیر گداز می ریزیم و در داخل کوره قرار می دهیم و پس از گذشت مدت زمان

معین بیرون می آوریم اگر سرباره با دیر گداز میل ترکیب شیمیایی داشته باشد

وارد جسم دیر گداز میشود سپس قطعه دیرگداز را برش عرض داده و مورد

متالوگرافی و بررسی قرار می دهیم . اگر میل ترکیبی دیر گداز با سرباره

زیاد نباشد پایداری سرباره زیاد است در غیر این صورت به نسبت میل ترکیبی

رنج دیر گداز را تعیین می کند .

3- استحکام در مقابل شوک حرارتی

برای تعیین درجه شوک پذیری ابتدا قطعه دیر گداز مورد نظر را تا دمای

کاربردی به مدت زمان معیینی حرارت داده و سپس به طور ناگهانی و با سرعت

زیاد آن را سرد می کنیم . باید توجه داشت که این کار را 30 مرتبه و بدون

وقفه انجام داد . اگر دیر گداز بعد از 30 مرتبه ترک برداشته و یا خرد شود

رنج شوک پذیری آن کم اما در غیر این صورت دیر گداز در مقابل شوک حرارتی

مقاوم است .

عوامل موثر در شوک پذیری :

1- ضریب انبساط حرارتی

2- قابلیت هدایت حرارتی

3- خاصیت آن ایزوتروپی(Anisotropy)

4-فاز های تشکیل دهنده دیر گداز

5- تغییرات فازی طی فرآیند گرمادهی

6- تخلخل و دانسیته

1- ضریب انبساط حرارتی :

میزان تغییرات حجمی که جسم در مقابل حرارت از خود نشان می دهد که هر چه این ضریب پایین تر باشد پایداری این جسم بیشتر است .

نکته : شوک حرارتی تنش هایی است که بین دمای درون قطعه و دمای بیرون ایجاد می شود .

2- قابلیت هدایت حرارتی :

که اگر قابلیت هدایت حرارتی بالا باشد پایداری در مقابل حرارتی بیشتر است .

3- خاصیت آن ایزوتروپی

این خاصیت به این معنا است که خواص در جهات مختلف متفاوت است و هر چه این خواص ایزوتروپ تر باشد دیر گداز مقاومت تر است .

4- فاز های تشکیل دهنده دیر گداز ها :

اگر فاز های یک دیر گداز یکی باشد یعنی آن دیر گداز فقط از یک فاز تشکیل

شده باشد استحکام دیر گداز در مقابل شوک حرارتی بیشتر است و هر چه تعداد

فاز ها بیشتر باشد ناپایداری دیر گداز نیز بیشتر است .

5- تغییرات فازی طی فرآیند گرمادهی :

تغییرات فازی که بر اثر تغییر درجه حرارت به وجود می آید باعث ایجاد فاز های مایع در درجه حرارت های پایین می شود .

6- تخلخل و دانسیته :

تخلخل

و ضریب تراکم در یک دیر گداز هر چه بیشتر باشد مقاومت آن دیر گداز در

برابر شوک حرارتی بیشتر است و هر چه دانسیته کمتر باشد پایداری دیر گداز

بالا تر است .

7- الاستیک ( ضریب کشسانی ) :

هر چه الاستیسیته یک دیر گداز بیشتر باشد پایداری آن در مقابل شوک حرارتی بیشتر است

شاخه هاي علم سراميک

منبع : راسخون

دو گروه عمده از سراميک ها و شيشه ها وجود دارند که اين دو گروه عبارتند از:

1- سراميک هاي سنتي (Traditional ceramics)

2- سراميک هاي پيشرفته (Advanced ceramics)

کاربردهاي سراميک هاي سنتي در توليداتي مانند چيني آلات غذاخوري (dinner ware)، ظروف با قابليت استفاده شدن در اجاق غذاپزي (ovenware) و محصولات ساختماني شبيه به کاشي يا پنجره است. اکثر اين کاربردها مدت هاست که استفاده مي شوند و بنابراين مراکز و موقعيت هاي توليد و فروش اين محصولات به حد کمال رشد کرده اند. و نياز به رشد بيشترين اين مراکز انگشت شمار است.

سراميک هاي پيشرفته از مواد سراميکي و شيشه هايي ساخته شده اند که خواص مکانيکي، الکتريکي، اپتيکي، شيميايي و بيومديکالي آنها بهبود يافته است. اين مواد در چند دهه ي گذشته چشم انداز و پيشرفت خوبي داشته اند. که از اين رو زمينه هاي توليد و فروش برخي از اين محصولات مي تواند رشدي دو برابر داشته باشند.

دو گروه عمده در تقسيم بندي مواد سراميکي را مي توان دوباره به بخش هاي ديگر تقسيم کرد. که اين تقسيم بندي بر اساس توليدات خاص يا بخش هاي فروش انجام مي شود. (جداول 1و2)