سرامیک

مبدا تاریخی

واژه ی سرامیک( ceramics) از واژه ی یونانی سراموس( keramos) مشتق شده است. این واژه به معنای خاک سوخته است و برای توصیف مواد تولید شده در صنعت سفالگری مورد استفاده قرار می گیرد. تحقیقات اخیر نشان داد که فرایند های انجام شده بر روی خاک رس، از 19000 سال قبل از میلاد مسیح شروع شده است. قدیمی ترین سفال های یافت شده در جنوب ژاپن نشان داد که این سفالینه ها مربوط به 8000 تا 9000 سال پیش از میلاد مسیح هستند. از 4000 هزار سال پیش از آجرهای پخته شده برای ساخت برج های معابد، کاخ ها و استحکامات استفاده می شود. بیش از 2000 سال پیش، رومی ها تکنیک تولید آجر را به بخش های بزرگی از اروپا انتشار دادند. در مصر، از صفحات سرامیکی لعاب زده شده به عنوان اقلام تزیینی در اهرام استفاده شده است. چینی ها نیز از 1000 سال پیش از میلاد مسیح در زمینه ی تولید و هنر چینی آلات( پرسلان ها) مشغول بوده اند.

ویژگی های سرامیک ها

عموما واژه ی سرامیک( محصولات سرامیکی) برای اشاره به مواد غیر آلی استفاده می شود که ترکیباتی غیر فلزی هستند. این محصولات از فرایند های پخت بدست می آیند. امروزه، علاوه بر مواد رسی، گستره ی وسیعی از محصولات در زمره ی مواد سرامیکی قرار گرفته اند. این مسئله جالب توجه می باشد که برخی از این محصولات دارای درصد رس بسیار ناچیزی هستند. سرامیک ها می توانند لعاب دار، بدون لعاب، متخلخل و یا زجاجی باشند.

فرایند پخت بدنه شامل استحاله های دما- زمان است که در مینرال های تشکیل دهنده ی بدنه رخ می دهد. این فرایند موجب می شود مینرال های و فازهای شیشه ای جدید بوجود آید. ویژگی های خاص محصولات سرامیکی عبارتند از استحکام بالا، مقاومت در برابر سایش، عمر مفید بالا، خنثی بودن شیمیایی و غیر سمی بودن، مقاومت به حرارت و آتش می باشد؛ اکثر آنها در برابر عبور جریان الکتریسیته، مقاوم هستند و در برخی اوقات تخلخل نیز ویژگی خاصی برای این محصولات تلقی می گردد.

مراحل اصلی تولید محصولات سرامیکی به میزان زیادی به مواد مورد استفاده و محصول نهایی، بستگی ندارد. شکل 1 شماتیکی از فرایند و منابع و تجهیزات مورد نیاز در تولید محصولات سرامیکی را نشان می دهد. این فراین از مراحل زیر تشکیل شده است:

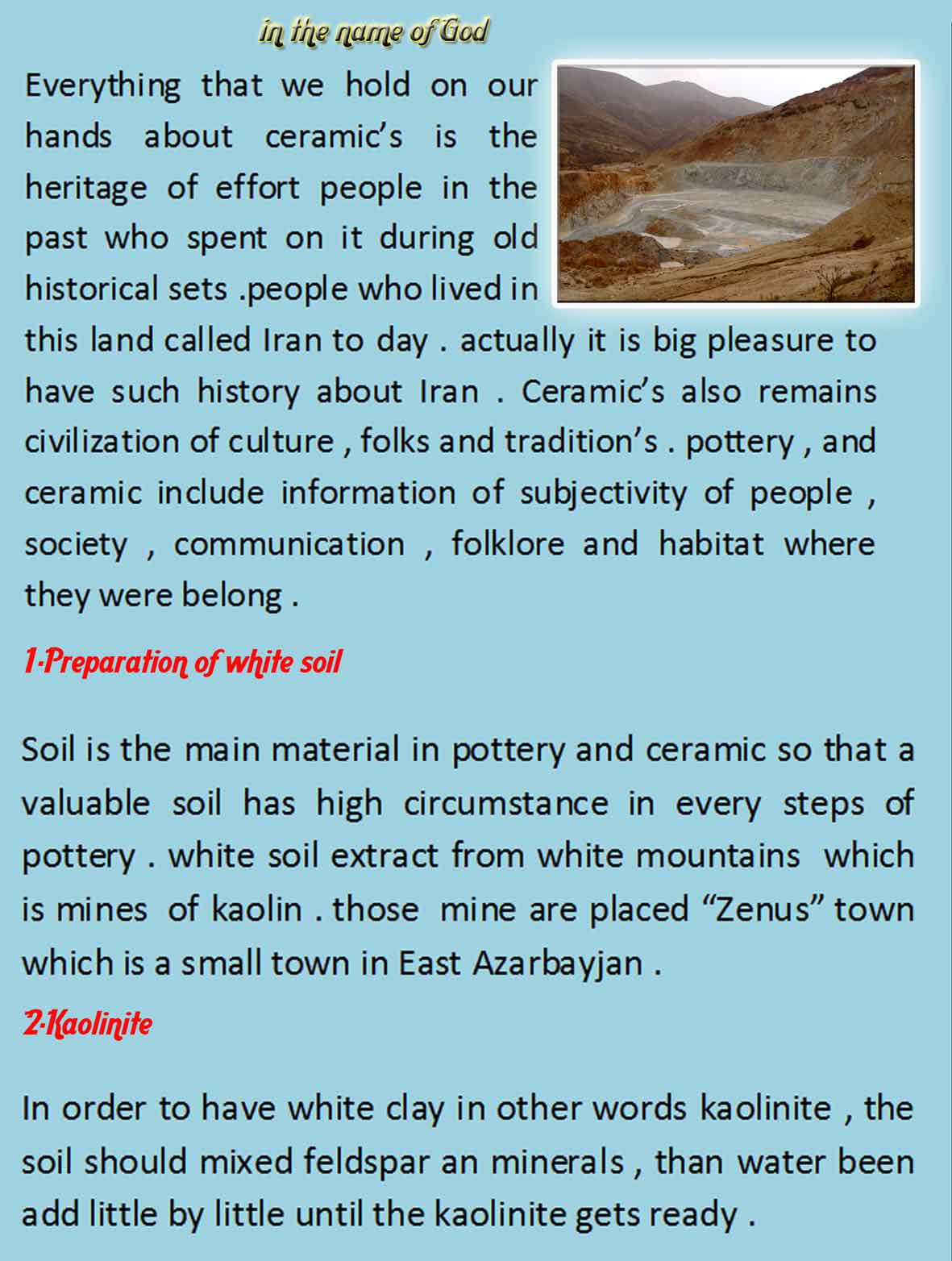

معدن کاری یا استخراج مواد اولیه و انتقال آنها به کارخانه ی سرامیک

ذخیره سازی مواد اولیه

آماده سازی مواد اولیه

شکل دهی

خشک کردن

عملیات های سطحی

پخت و عملیات های متعاقب

بهترین تکنیک های موجود برای محافظت جامع از محیط زیست در صنعت سرامیک که در این مقاله آورده شده است، به فرایندهایی مربوط است که در نواحی حاشیه ای مورد استفاده قرار می گیرد.

توزیع جغرافیایی و ملاحظات اقتصادی

مواد خام رسی به طور گسترده ای در اروپا توزیع شده اند؛ بنابراین محصولاتی مانند آجر که به نسبت موادی ارزان قیمت به شمار می آیند( اما به دلیل وزن بالای آنها حمل و نقل شان هزینه بر می باشد)، در تمام مناطق تولید می شوند. به دلیل سنت ها و رسم و آیین های مختلف در جاهای مختلف، اندازه ی واحد نیز از کشوری به کشور دیگر متفاوت است. محصولات تخصصی که دارای قیمت های بالاتری نیز هستند، در کشورهای اندکی تولید می شود. در این کشورها مواد اولیه خاص آن صنعت و یا تخصص و تجربه در زمینه ی تولید این محصولات، وجود دارد. برای مثال درصد بالایی از کاشی های سرامیکی در ایتالیا و اسپانیا تولید می شود، ظروف سرامیکی در انگلستان، آلمان و فرانسه، لوله های تولید شده از رس زجاجی در آلمان و انگلیس، بلژیک و هلند تولید می شود.

تجارت جهانی کاشی های کف و دیوار، محصولات دیرگداز، مظروف شیشه ای و سرامیکی، سرامیک های فنی، لوله های تولید شده از رس زجاجی شده و چینی آلات بهداشتی، درآمد قابل توجهی را برای این کشورها به همراه داشته است.

اهمیت صنعت سرامیک از لحاظ ایجاد اشتغال و اقتصادی در جدول 1 آورده شده است.

موضوعات محیط زیستی کلیدی

بسته به فرایند های تولید خاص، کارخانه های تولید کننده ی محصولات سرامیکی باعث ایجاد مواد زائدی می شوند که این مواد زائد در هوا، آب و زمین، تخلیه می گردد. علاوه بر این محیط زیست می تواند به طور قابل توجهی بوسیله ی سرو صدا و بوهای نامطبوع، تحت تأثیر قرار گیرد. نوع و مقدار آلودگی هوا، زباله ها و فاضلاب به پارامترهای مختلفی بستگی دارد. این پارامترها می توانند مواد اولیه مورد استفاده، عوامل سمی مورد استفاده، سوخت مورد استفاده و یا روش تولید باشد:

دفع مواد زائد به هوا: ذرات مواد و یا گرد و غبار می تواند از فرایند های انجام شده بر روی مواد اولیه و یا فرایندهای پایانی تولید، حاصل شود. همچنین دوده می تواند از سوختن مواد نفتی و یا سایر مواد جامد قابل اشتعال حاصل شود. انتشار مواد گازی در طی فرایند پخت سرامیک ها و اسپری درایر ایجاد گردد. همچنین ممکن است این انتشار مربوط به مواد اولیه و یا از سوخت هایی باشد که مورد استفاده قرار می دهیم. اکسیدهای کربن، اکسیدهای نیتروژن، اکسیدهای گوگرد، مواد غیر آلی فلئوردار و ترکیبات کلر و همچنین ترکیبات آلی از جمله گازهایی هستند که در کارخانه های تولید محصولات سرامیکی ایجاد می شوند. به دلیل استفاده از مواد دارای فلزات سنگین در دکورسیون سرامیک ها و همچنین استفاده از سوخت های سنگین، آلودگی هایی بوجود می آید که باید این فلزات سنگین و سوخت ها ازچرخه ی مصرف خارج گردد.

دفع مواد زائد در آب: این مواد زائد عمدتا در طی فرایند تولید محصولات سرامیکی مخصوصا در طی تولید سرامیک های سنتی بوجود می آیند. همچنین فاضلاب ها نیز عمدتا دارای مواد مینرالی( ذرات نامحلول در آب) هستند. بسته به روش تولید، این فاضلاب های فرایندی همچنین دارای مواد غیر آلی، مقادیر اندکی مواد آلی مختلف و برخی فلزات سنگین هستند. صرفنظر از فاضلاب ها( که اغلب تصفیه و دوباره استفاده می شود)، آب های مورد استفاده در خنک سازی سیستم ها، آب باران و فاضلاب های بهداشتی ممکن است، باعث آلودگی محیط زیست شوند.

اتلاف ها یا مواد زائد ایجاد شده بوسیله ی فرایند تولید: اتلاف های فرایندی از از فرایند تولید محصولات سرامیکی حاصل می شوند. این مواد عمدتا جزئی از لیست زیر می باشند.

انواع مختلف دوغاب ها( دوغاب های حاصله از فرایند تصفیه ی آب، دوغاب های لعاب زنی، دوغاب گچ، دوغاب های حاصل از سایش مواد).

مواد حاصله از فرایند شکل دهی، خشک کردن، پخت و مواد دیرگداز

گرد و خاک ایجاد شده از واحد های تمیزکننده ی گاز و غبارگیرها

قالب های گچی مورد استفاده در فرایند

عوامل جذب سطحی مورد استفاده( گرانول آهک، و غبارات این ماده)

مواد زائد ایجاد شده در حین بسته بندی( مانند مواد زائد پلاستیکی، فلزی، کاغذی و ...)

مواد زائد جامد مانند خاکسترهای حاصله از پخت با سوخت های جامد.

بخشی از مواد زائد ایجاد شده که در بالا بدان اشاره شد، می تواند بازیافت گشته و مجددا در داخل کارخانه مورد استفاده قرار گیرد. موادی که قابلیت بازیافت ندارند، از کارخانه خارج می شوند و در یک محل مناسب دفن می شوند.

مصرف انرژی / انتشار دی اکسید کربن: تمام بخش های صنعت سرامیک بشدت مصرف کننده ی انرژی هستند. بخش های کلیدی این صنعت بخش های پخت و خشک کردن هستند که نیازمند به دماهایی در گستره ی 800 تا 2000 درجه ی ساتتیگراد هستند. برای تولید پرسلان، بین 10 تا 18 درصد هزینه های کلی به انرژی اختصاص دارد. برای تولید آجر، سهم هزینه های انرژی در هزینه های کلی برابر 17 تا 25 درصد است( گاهی این هزینه تا 30 درصد نیز افزوده می شود).

جدول 2 مصرف انرژی را در صنعت سرامیک اروپا نشان می دهد.

امروزه گاز طبیعی، گاز مایع( پروپان و بوتان) و نفت کوره عمده ترین سوخت های مصرفی در پخت سرامیک هاست، این در حالی است که نفت کوره ی سنگین، گاز طبیعی مایع( LNG)، بیوگاز، جریان الکتریسیته و سوخت های جامد( مانند زغال سنگ و کک نفتی) می توانند بخشی از این منابع انرژی را فراهم کنند. استفاده از نفت کوره ی سنگین، کک نفتی عمدتا مخصوص کوره های آجرپزی هستند.

در جدول 3 سهم سوخت های مختلف در آلمان را با توجه به بخش های مختلف نشان می دهد.

بخش های مختلف صنعت سرامیک

روش های و مراحل اساسی در فرایندهای تولید محصولات سرامیکی مختلف متفاوت است. حقیقت این است که برای تولید موادی همچون کاشی های کف و دیوار، سرامیک های بهداشتی، مظروف سرامیکی و همچنین سرامیک های تخصصی، اغلبا از مراحل چندگانه پخت استفاده می شود. بر اساس دلایل تاریخی این مقاله محصولات سرامیکی را به دو گروه تقسیم بندی کرده است: یکی گروه سرامیک های ضخیم یا سرامیک های ساختاری مانند آجر و کاشی های سقفی، لوله های سرامیکی، محصولات دیرگداز و سبک دانه های رسی و دیگری گروه سرامیک های ظریف یا سرامیک های سنتی و صنعتی که شامل کاشی های کف و دیوار، مظروف های سرامیکی، سرامیک های بهداشتی، سرامیک های فنی و ساینده های با پیوند غیر آلی می باشند.

رویه ی فنی نیز می تواند متفاوت باشد. این رویه های متفاوت می تواند با توجه به نیازمندی های مختلف برای تولید و شناسایی مواد اولیه ی مورد استفاده، انتخاب گردد. برای مثال برای پخت یک نوع محصول سرامیکی می توان از روش پیوسته( کوره های تونلی) یا روش دوره ای( کوره های شاتلی) استفاده کرد.

صنعت سرامیک های ظریف نسبت به صنعت سرامیک های ضخیم، متفاوت است و دارای قوانین خاص خود می باشد. مرز میان سرامیک های ظریف و ضخیم بین ذراتی با ابعاد 0.1 تا 0.2 میلیمتر متغیر است. محصولات سرامیکی ضخیم، دارای غیر هموژنی بیش از 0.2 میلیمتر هستند اما امروزه خط مرز میان سرامیک های ظریف و ضخیم به طور دقیق تعیین نشده است. برای مثال تکنولوژی تولید سرامیک های ظریف برای تولید محصولات دیرگداز عالی مورد استفاده قرار می گیرد. بنابراین این مقاله تفاوت اشاره شده در بالا را مد نظر قرار نمی دهد و 9 بخش زیر را خدمت شما معرفی می کند:

آجر و کاشی های مخصوص سقف

لوله های سرامیکی تولید شده از رس زجاجی

محصولات دیرگداز

سبک دانه های رسی

کاشی های دیوار و کف

مظروف سرامیکی

سرامیک های بهداشتی

سرامیک های فنی

ساینده های با پیوند غیر آلی

آجر و کاشی های سقف

محصولات آجری در کیفیت های مختلف تولید می شوند. این محصولات در انواع مختلفی از ساختمان ها مورد استفاده قرار می گیرد. برای بیشتر بخش ها، آجر و این نوع کاشی ها با توجه به تکنیک های شکل دهی مورد استفاده، انتخاب نمی شوند، بلکه این انتخاب با توجه به کاربردهای مورد استفاده، انجام می شود:

آجرهای ساختمانی( مانند آجرهای گلی، آجرهای صیقلی، آجرهای مهندسی( مورد استفاده در کوره ها) و آجرهای سبک)

کاشی های سقفی( سفال ها)( مانند کاشی های اکسترود شده و کاشی های فشاری).

آجرهای مورد استفاده در سنگفرش ها

آجرهای شومینه ای( مانند آجرهای مورد استفاده در لوله های دودکش)

به دلیل تکنیک های مختلف تولید، انواع مختلفی از آجرپزی ها برای انواع مختلف این گروه ها طراحی و ساخته شده است.

در سال 2003، صنعت آجر و سفال های سقفی فروشی برابر با 6800 میلیون یورو داشته است و توانسته 50000 نیروی کار را به خود اختصاص دهد.

تعداد زیادی کارخانه ی تولید این محصولات در سرتاسر اروپا گسترده شده است. مثال هایی از این تولیدات عبارتند از:

ایتالیا دارای بیشترین تعداد کارخانه می باشد( تعداد این کارخانه ها حدود 238 عدد است). بعد از ایتالیا، آلمان( 183 کارخانه)، پرتقال( 150 کارخانه )، فرانسه( 136 کارخانه) و انگلیس( 134 کارخانه) را به خود اختصاص داده اند. کمتر از 70 کارخانه ی دیگر در کشورهای دیگر مانند هلند( 58 کارخانه)، بلژیک( 40 کارخانه)، اطریش(کارخانه 30)، سویس( 27 کارخانه) و دانمارک( 26 کارخانه) وجود دارد.

متوسط تعداد آجرهای مورد استفاده در کشورهای مختلف بر اساس واحد میلیون به صورت زیر است:

پرتقال( 1.5 میلیون)، دانمارک ( 5.1 میلیون)، ایتالیا( 4.1 میلیون)، بلژیک( 4.0 میلیون)، اطریش(3.8 میلیون)، سویس( 3.7 میلیون)، هلند( 3.7 میلیون)، انگلیس(2.3 میلیون) و آلمان( 2.2 میلیون)

بر طبق یک مقایسه که بر اساس اطلاعات بدست آمده در سال 2001 انجام شده است، مشخص شده است که:

تولید سفال های سقفی( کاشی های سقفی) در فرانسه زیاد است( 0.89 m2 برای هر کدام از ساکنین). این آمار برای ایتالیا( 0.61)، برای آلمان( 0.54)، اسپانیا( 0.5)، سویس( 0.48)، دانمارک( 0.4) و اطریش( 0.28) می باشد. در سایر کشورها مانند انگلستان و بلژیک، تولید سفال های سقفی کمتر است. فنلاند و نروژ از این نوع محصولات تولید نمی کنند.

آجر وبلوک در همه ی کشورهای اروپایی تولید می شود. بالاترین تولید در بلژیک ثبت شده است. مقدار این تولید در بلژیک برابر0.29 m3 برای هر کدام از ساکنین است. بعد از آن اسپانیا( با 0.28)، ایتالیا( 0.26)، اطریش( 0.24)، آلمان( 0.17)، سوییس( 0.08) و مقادیر کمتری نیز در سایر کشورها تولید می شود.

تعداد متوسط نیروی کار در کارخانه ها در کشورهای مختلف اروپا، متفاوت است:

انگلیس( 66)

بلژیک(44)

فرانسه(39) و هلند(38)

اطریش(35)، آلما(34) و ایتالیا(34)

سوییس(24) و دانمارک(21).

لوله های رسی زجاجی شده

لوله های و اتصالات رسی زجاجی شده برای سیستم های فاضلاب و زهکشی مورد استفاده قرار می گیرند. این نوع لوله ها همچنین در محیط های اسیدی نیز مقاوم اند. در سال 2000، تولید سالانه ی این محصولات در اروپا بالغ بر 708000 تن بوده است.

کارخانه های تولید این محصولات در بلژیک، آلمان، ایتالیا، هلند و انگلستان واقع شده است. محصولات این شرکت ها به تمام اعضای اتحادیه ی اروپا صادر می گردد( تحت استاندارد EN 295).

در این مقاله واژه ی لوله برای اشاره به اتصالاتی استفاده می شود که برای تشکیل خطوط انتقال فاضلاب، مورد استفاده قرار می گیرد. این خطوط در زیر خاک دفن می شوند.

جدول 4 اطلاعات کلی در مورد صنعت لوله های رسی زجاجی در اروپا به ما می دهد. این اطلاعات در سال 2000 کسب شده اند.

محصولات دیرگداز

محصولات دیرگداز مواد سرامیکی هستند که قادرند در برابر دماهای بالاتر از 1500 درجه ی سانتیگراد، مقاومت کنند. محصولات دیرگداز مختلفی در اشکال و فرم های مختلف در بسیاری از صنایع( مانند صنعت فولاد، سیمان، آهک، شیشه، آلومینیوم، مس، پتروشیمی، زباله سوزها، نیروگاه های برق و سیستم های حرارتی خانگی) مورد استفاده قرار می گیرند. این محصولات برای فرایند های دما بالا حیاتی هستند و نسبت به همه ی انواع تنش ها(تنش مکانیکی، گرمایی و شیمیایی) مانند ایروژن، تغییر شکل حاصل از خزش، خوردگی و شک های حرارتی، مقاوم هستند.

مقاومت مواد دیرگداز نسبت به دماهای بالا به گونه ای تعریف می شود که نقطه ی نرم شوندگی آنها کمتر از 1500 درجه ی سانتیگراد نباشد. یک طبقه بندی از مواد دیرگداز با استفاده از دمای نرم شوندگی آنها انجام می شود. در این طبقه بندی مواد با دیرگدازی متوسط دارای نقطه ی نرم شوندگی بین 1500 تا 1800 درجه ی سانتیگراد دارند. همچنین محصولات با درجه ی دیرگدازی بالا، محصولاتی هستند که دارای نقطه ی نرم شوندگی بالاتر از 1800 درجه ی سانتیگراد هستند.

در ابتدا برای تولید محصولات با درجه ی دیرگدازی بالاتر از مواد رسی با خلوص بالاتر به عنوان ماده ی اولیه، استفاده می شد، اما امروزه مواد دیرگداز مختلفی به عنوان ماده ی اولیه در تولید محصولات دیرگداز استفاده می شود. بسیاری از این محصولات به خارج از اروپا صادر می شود.

تقاضا برای محصولات دیرگداز به طور مستقیم به بازار تولید و سرمایه گذاری انجام شده در صنایع مصرفی، بستگی دارد. برای مثال، مقدار مواد دیرگداز مورد استفاده برای تولید یک تن از ماده ی خاص مانند فولاد یا سیمان، به طور قابل ملاحظه ای در دهه های اخیر کاسته شده است، زیرا پیشرفت های انجام شده در این عرصه باعث افزایش عمر مفید دیرگدازها شده است. عمر مفید بیشتر برای آستری کوره های تولید فولاد یا ملاقه های لعاب ریزی به همراه کاهش نیاز به تعمیرات و نگهداری این وسایل بطور قابل ملاحظه ای تولید صنایع استفاده کننده از این مواد را افزایش داده است.

محصولات دیرگداز معمولا در صنایعی مورد استفاده قرار می گیرد که بزرگترین مصرف کنندگان انرژی می باشند مانند صنایع تولید فلزات، سیمان، پتروشیمی و صنعت شیشه. به دلیل آنکه کیفیت آسترکاری کوره ها در افزایش بازده انرژی مصرفی، تأثیر دارد؛ صنعت دیرگداز دارای اثر قابل توجهی بر روی بازده انرژی در این صنایع دارد. بهبود پیوسته ی محصولات دیرگداز منجر به کاهش مصرف انرژی عملیات هایی می شود که مقادیر زیادی انرژی مصرف می کنند.

تولید محصولات دیرگداز در اروپا، دارای اهمیت جهانی است. این تولید در سال 2001 حدود 4.6 میلیون تن بوده است( آلمان به عنوان یک پیشتاز در عرصه ی تولید محصولات دیرگداز است که مقدار تولید این کشور حدود 1.5 میلیون تن می باشد). حدود 65% از این دیرگدازهای در صنعت آهن و فولاد کاربرد دارد. 5 تا 8% در تولید سیمان، شیشه، سرامیک ها و مابقی در تولید فلزات غیر آهنی، محصولات شیمیایی، پتروشیمی و تولید انرژی و زباله سوزی، استفاده می شود. در سال 2002، این صنعت در اروپا توانست 18505 نیروی کار را به خدمت بگیرد.

جدول 5 میزان تولید محصولات دیرگداز را برای سال های 2001 و 2002 نشان می دهد.

سبکدانه های رسی

سبکدانه های رسی محصولات سرامیکی متخلخلی هستند که دارای ساختار متخلخل نامنظم و ریز می باشد. این ساختارهای متخلخل به صورت تخلخل های بسته هستند و به طور کامل زینتر شده اند و دارای پوسته خارجی پیوسته هستند. این مواد از مواد خام دارای مینرال های رسی، تولید می شوند. این مواد خام آماده سازی می شوند، قالب گیری شده و سپس تحت فرایند پختی در دمایی بین 1100 تا 1300 قرار می گیرند. نتیجه ی این کار، افزایش حجم به دلیل ایجاد انبساط در این مواد، است.

این محصولات می تواند با کیفیت ها و اندازه های مختلفی تولید شود. این مواد دارای کاربردهای مختلفی می باشد. از این محصولات به جای ماسه در تولید محصولات ساختمانی( مانند مواد مورد استفاده در خاکریزی، بتون های سبک، بلوک ها و سایر محصولات بتنی سبک و ...) استفاده می شود.

گستره ی وسیعی از سبکدانه های رسی با ویژگی های مختلف تولید می شود. ویژگی هایی چون اندازه ی دانه، تخلخل، وزن و استحکام می تواند در طی فرایندهای تولید کنترل شود. سبکدانه هایی با دانسیته هایی بین 0.15 تا 1.7 kg/dm3 برای کاربردها و استفاده های مختلف وجود دارند. این سبکدانه ها دارای ویژگی های عایق کاری استثنایی هستند. این مسئله به دلیل مقادیر زیاد حفرات ریزی است که در ساختار این مواد وجود دارد. مقادیر رسانایی گرمایی برای این محصولات در گستره ی 0.07 تا 0.18 W/(mK) است. البته این مقدار به اندازه ی دانه ها و دانسیته ی آنها بستگی دارد. با استفاده از استانداردهای EN 13055-1 و EN 13055-2 می توان این محصولات را استاندارسازی نمود.

علاوه بر سبکدانه های رسی، سبکدانه هایی از مواد دیگر مانند شیست، مواد خاکستر شده مانند خاکستر زغال سنگ و شیشه ، تولید می شود؛ اما این مقاله به بررسی این مواد نمی پردارند.

تولیدکنندگان سبکدانه های رسی در دانمارک، آلمان، سوئد، نوروژ، فنلاند، استونی، بلژیک، اطریش، لهستان، اسپانیا، ایتالیا، پرتقال و چکوسلواکی وجود دارند. در اروپای مرکزی و شرقی، رس منبسط شده معمولا با نام کرامزیت( keramzit) شناخته می شود. ظرفیت کارخانه های تولیدی در اروپا تقریبا 10 میلیون متر مربع است.

کاشی کف و دیوار

کاشی های سرامیکی صفحات نازکی از رس ها یا سایر مواد غیر آلی هستند که عموما برای پوشاندن سطوح دیوار و کف مورد استفاده قرار می گیرد. کاشی های سرامیکی معمولا بوسیله ی فرایند اکسترود یا فرایند پرس خشک در دمای اتاق تولید می شوند؛ این قطعات، سپس خشک و در دمای مناسب پخت می شوند تا بدینوسیله ویژگی های مورد نظر در آنها ایجاد شود.

متداول ترین شکل هایی که در کاشی مورد استفاده قرار می گیرد، مربعی و مستطیل است؛ اما گستره ی ابعادی این اشکال از چند سانتیمتر تا 100 سانتیمتر متغیر است. گستره ی ضخامت در کاشی ها در حدود 5 mm برای کاشی های دیوار و 25 mm برای کاشی های اکسترودری، است.

چندین نوع کاشی سرامیکی در بازار وجود دارد: کاشی های شکل داده شده بوسیله ی پرس خشک یا اکسترودر شده؛ بدنه های متخلخل، فشرده و یا زجاجی شده. همچنین بدنه ها نیز می توانند بدنه های سفید یا رنگی( قرمز) باشند و همچنین می توان کاشی را به صورت لعاب دار یا بدون لعاب استفاده کرد.

انواع کاشی های سرامیکی که در اعضای اتحادیه ی اروپا تولید می شود، مشابه هستند. به هر حال این کاشی ها در برخی ویژگی ها تفاوت دارند. علت این تغییرات به دلایل فنی، تجاری، فرهنگی، یا کارکردی است. بنابراین تدوین توازن در میان انواع مختلف محصولات و جایگاه آنها در کشورهای مختلف اروپایی، مشکل است.

برای چیره شدن بر این مشکلات، یک طبقه بندی عمومی در کاشی های سرامیکی انجام شده است که از این طبقه بندی در اروپا و سایر استانداردهای بین المللی استفاده می شود. با توجه به استاندارد EN 14411، کاشی های سرامیکی به 9 گروه طبقه بندی می شوند. این طبقه بندی با توجه به روش شکل دهی( روش تولید) و میزان جذب آب انجام شده است. جذب آب به تخلخل های موجود در ماده بر می گردد. جذب بالای آب به معنای این است که تخلخل ماده بالاست؛ درحالی که جذب آب پایین به معنای وجود ساختار فشرده تر و درجه ی زجاجی شدن بیشتر است.

این طبقه بندی به عنوان مرجع اصلی در این مقاله مورد استفاده قرار می گیرد. در جدول 6 می توان طبقه بندی ساده شده ای از این مواد سرامیکی را مشاهده کنید.

کاشی های کف و دیوار محصولات مهمی در ساختمان به شمار می آیند. بنابراین بخش به روز رسانی و ایجاد تنوع در محصولات سرامیکی یکی از موارد مهم در این زمینه می باشد. علاوه بر استفاده های داخل ساختمانی، امروزه سرامیک ها در نمای خارج ساختمانی، در استخرهای شنا و مکان های عمومی مورد استفاده قرار می گیرند.

صنعت اروپا به تمام دنیا کاشی صادر می کند. اروپا بزرگترین صادرکننده ی این محصولات است. یک چهارم از این محصولات اروپایی به کشورهای خارج از اتحادیه ی اورپا صادر می شوند. صنعت سرامیک اروپا 3/4 تجارت بین المللی کاشی سرامیکی را به خود اختصاص داده است. در سال 2001، صنعت اروپا تقریبا 1400 میلیون متر مربع کاشی فروخته است. این میزان فروش ارزشی معادل با 10000 میلیون یورو دارد. تقریبا 71000 نیروی کار در سال 2001 بوسیله ی این صنعت به کار گرفته شده اند. یک بخش مهم از این صنعت در دو ناحیه متمرکز شده اند: یکی ناحیه ی ساسولا( Sassuolo) در ایتالیا و دیگری کاستلون( Castellon) در اسپانیا.

برای تولید کاشی، رس های بسیار ریز مورد استفاده قرار می گیرند که در بیشتر موارد می توان این نوع از رس ها را در اروپا پیدا کرد. علاوه بر این، مواد بسیاری برای اهداف لعاب زنی مورد استفاده قرار می گیرد. انرژی می تواند یک ماده ی اولیه تلقی گردد. این ماده از طریق فرایند پخت وارد بدنه می شود. منابع انرژی مورد استفاده در این صنعت عمدتا گاز طبیعی و الکتریسیته هستند.

جدول 7 مصرف انرژی در هر یک از کشورهای اروپایی را نشان می دهد:

سرامیک های مظروف و تجملی

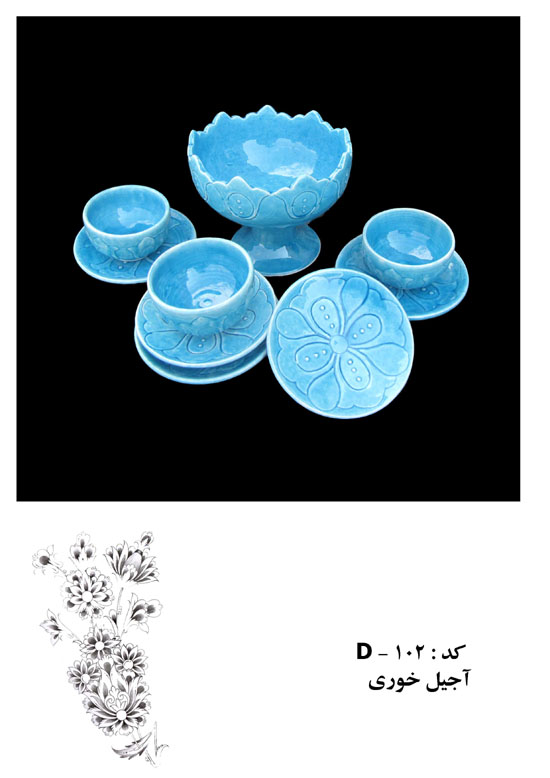

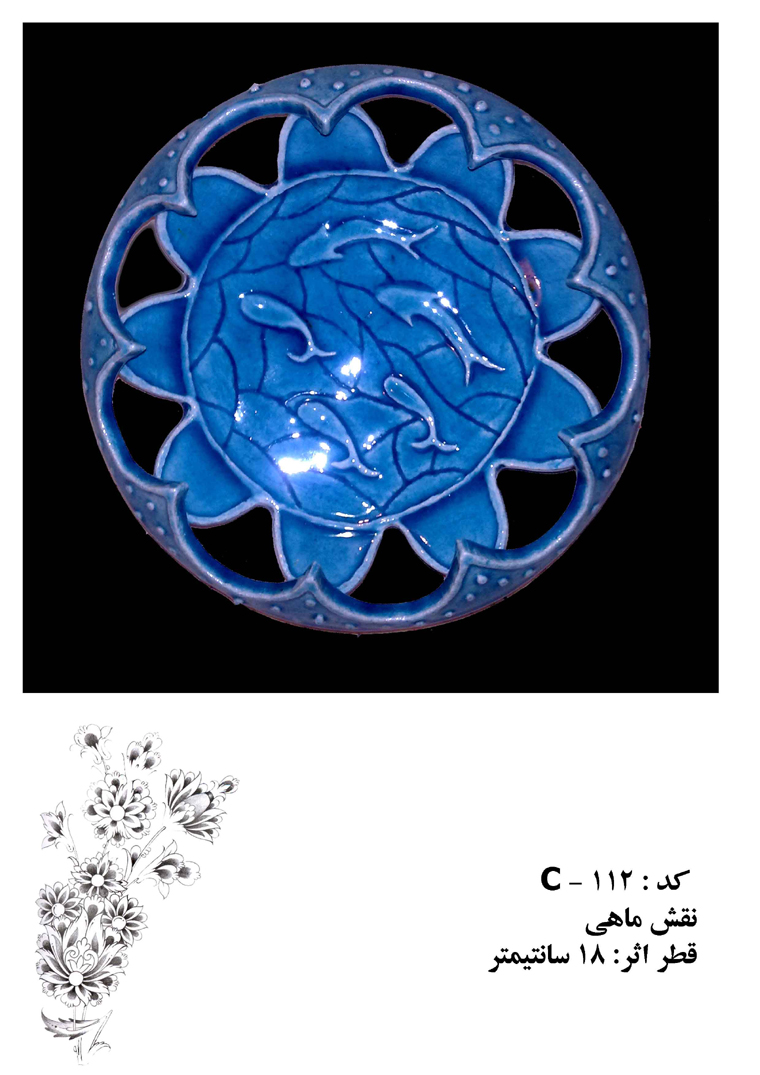

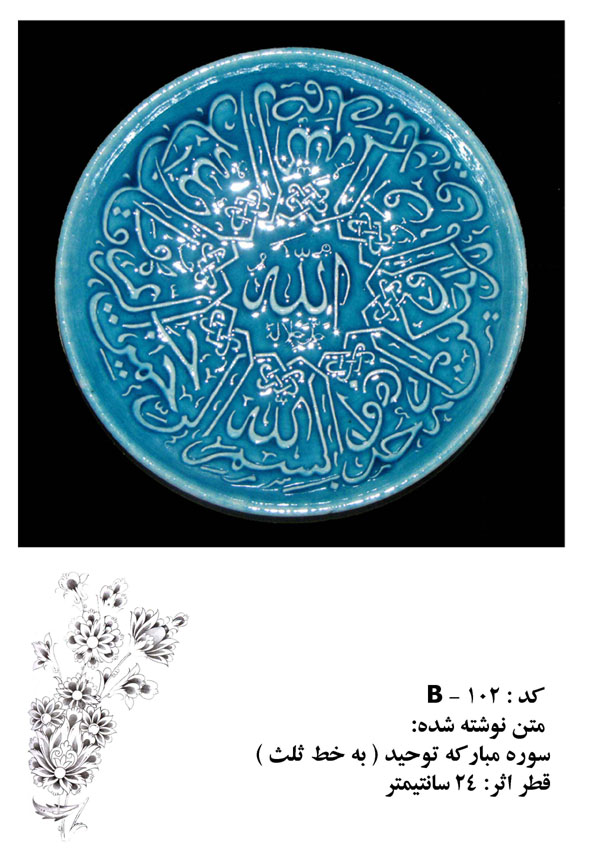

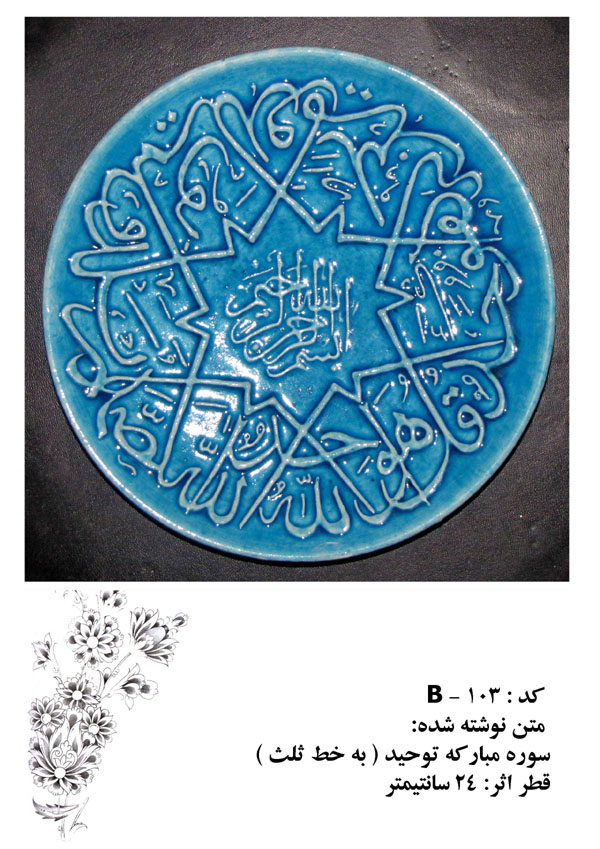

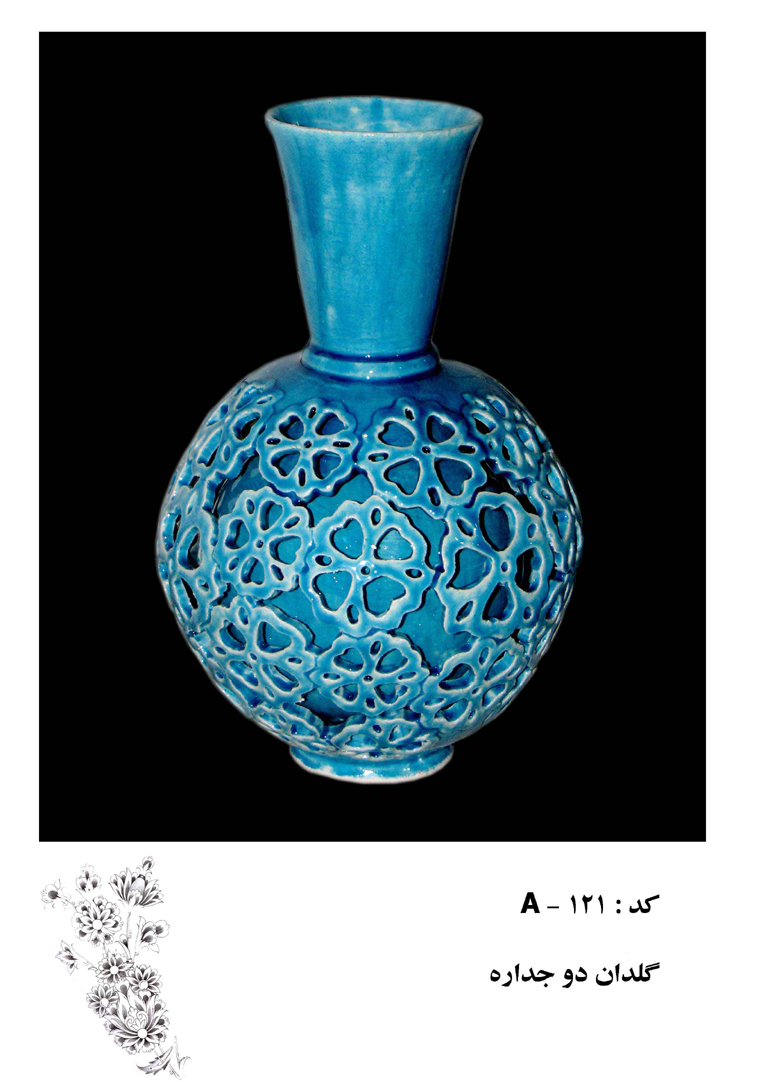

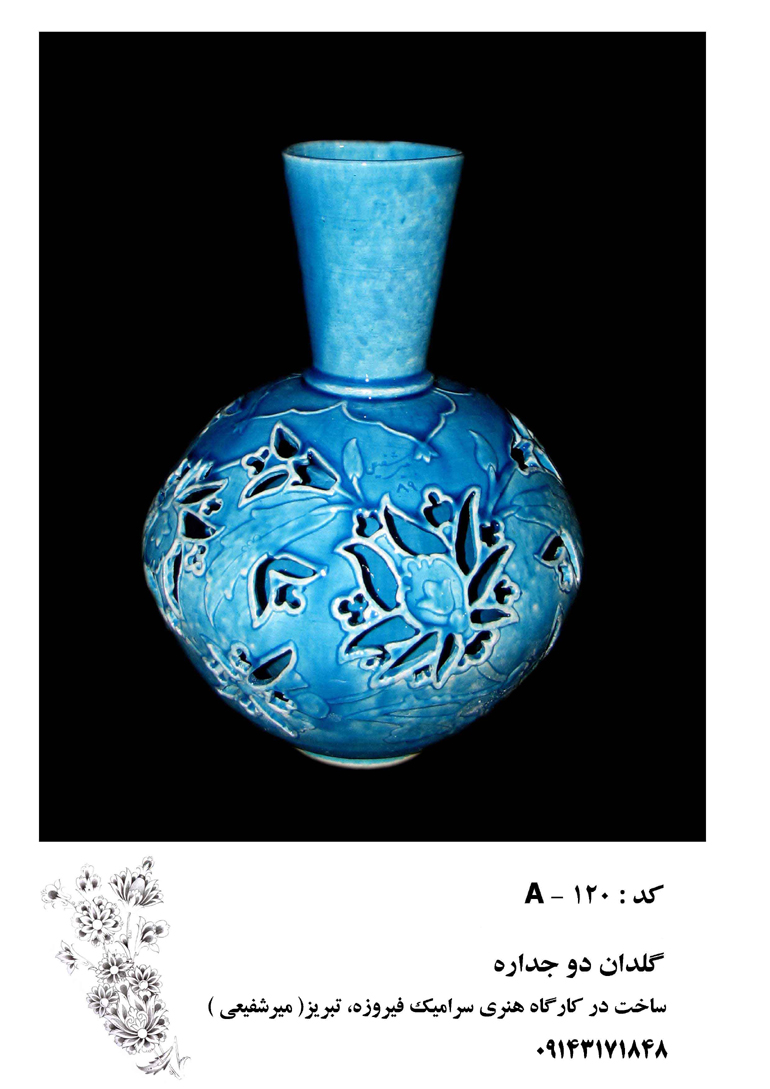

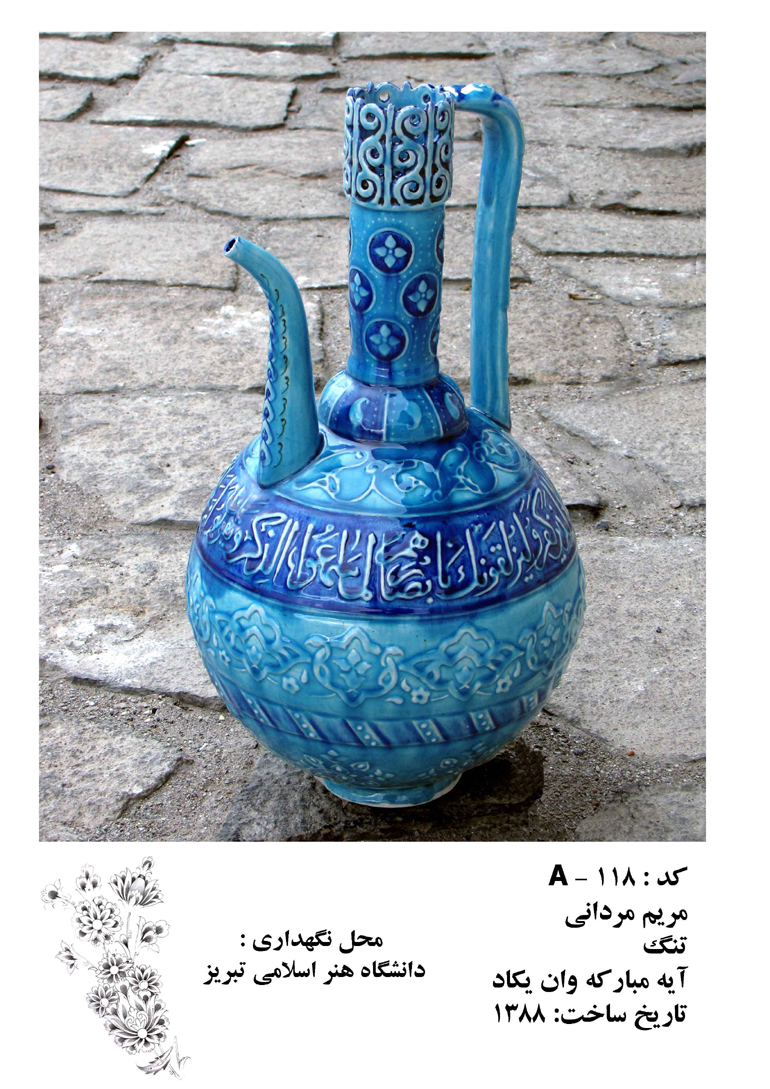

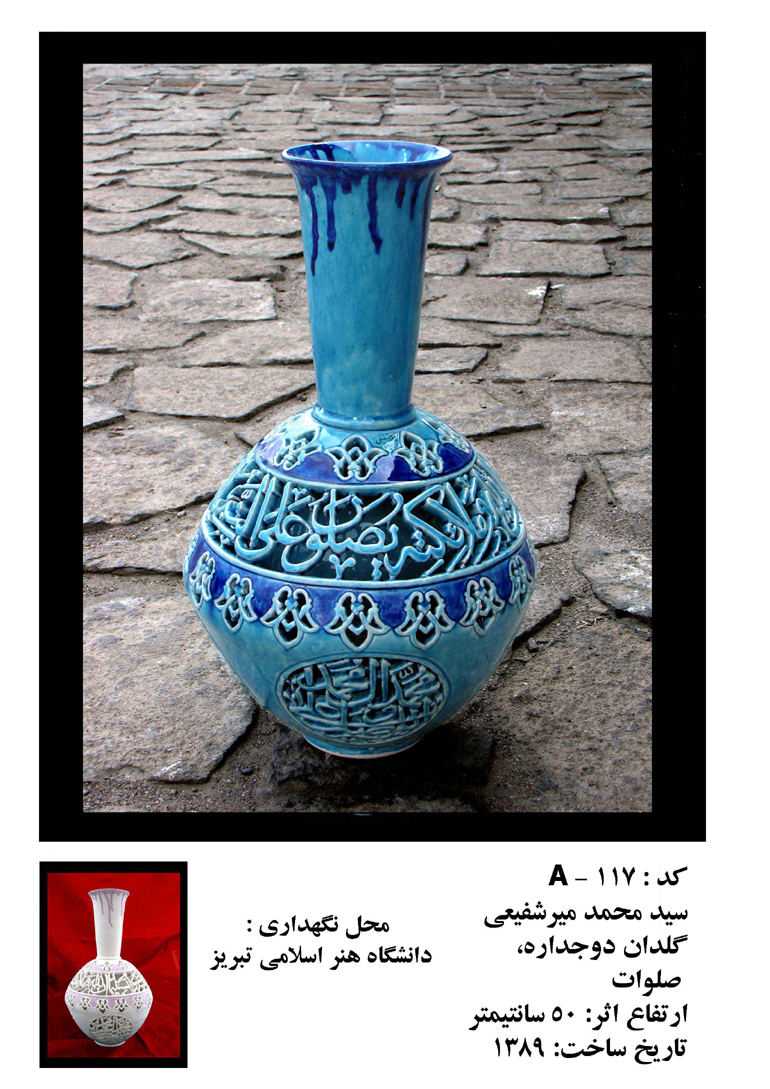

تولید محصولات سرامیکی مورد استفاده در آشپزخانه و محصولات تجملی و بدلی جزء این دسته از تقسیم بندی می شوند. این محصولات از پرسلان، سفال و سنگ نماهای ظریف تولید شده اند. محصولات خاصی مانند بشقاب ها، فنجان ها، کاسه ها، کوزه ها و گلدان ها از زمره ی این محصولات هستند.

تولید کل این مواد در مقایسه با سایر محصولات سرامیکی صنعتی کمتر است. این تفاوت در جدول 1 نشان داده شده است( البته از لحاظ وزنی در مقایسه با سایر گروه ها کمتر است).

جدول 8 توصیف کلی در مورد فرایندهایی است که برای تمام سرامیک ها مورد استفاده قرار می گیرد. جدول 8 ظرفیت تولید هر کدام از این بدنه ها را نیز آورده است.

چینی آلات بهداشتی

محصولات سرامیکی مورد استفاده برای اهداف بهداشتی تماما تحت نام چینی آلات بهداشتی مطرح می شوند. محصولات همچون دستشویی ها، روشویی ها، مستراح ها و ... جزء این تقسیم بندی قرار دارند. این محصولات عمدتا از چینی های زجاجی یا مواد سفالی، تولید می شوند.

تولید کل در مقایسه سایر محصولات سرامیکی صنعتی مانند صنعت آجر یا محصولات دیرگداز، کم می باشد( جدول 1 را ببینید). بدنه های بهداشتی نسبت ارزش به وزن متفاوتی نسبت به آجر و محصولات دیرگداز دارند.

تولید چینی آلات بهداشتی با استفاده از فرایندهایی مشابه با فرایند دیگر در تولید محصولات سرامیکی، انجام می شود. مواد اولیه با آب مخلوط می شوند و دوغاب تولید می شود. این دوغاب رسی سپس در تانک هایی ذخیره می شوند و برای ریخته گری دوغابی مورد استفاده قرار می گیرد. قطعات تولید شده با این روش تولید، سپس خشک شده، تحت عمیات لعاب قرار گرفته و سپس در دمای مناسب پخت می شوند. این دما معمولا بین 1200 تا 1210 درجه ی سانتیگراد برای چینی های زجاجی و دمای 1220 درجه سانتیگراد برای خاک نسوز، می باشد.

ایجاد لعاب بر روی سطح باعث می شود تا سطح زیرین رنگی و نمایی تازه به خود بگیرد. برای تولید رنگ های جدید باید از رنگدانه ها استفاده کرد. این پیگمنت ها به داخل لعاب نفوذ کرده و شکلی بدیع ایجاد می کنند. بیشتر این پیگمنت ها اکسیدهای سرامیکی هستند. مقادیر پیگمنت های مورد استفاده، در مقایسه با وزن سایر مواد خام، اندک است.

سرامیک های فنی

تولیدکنندگان اروپایی سرامیک های فنی گستره ی وسیعی از محصولات را تولید می کنند که معمولا بر پایه ی رس هستند. این مواد علاوه بر رس ها، دارای مواد خام سنتزی نیز هستند. مانند سایر محصولات سرامیکی، این محصولات نیز در داخل کوره هایی پخت می شوند، که از گاز طبیعی یا الکتریسیته استفاده می کنند.

سرامیک های فنی در بسیاری از صنایع مورد استفاده قرار می گیرند. این محصولات در کاربردهای عایق کاری یا سایر کاربردهای جدید مورد استفاده قرار می گیرند. این سرامیک ها همچنین در صنعت هوایی و خودرو( بخش هایی از موتور و حامل های کاتالیستی)، الکترونیک( خازن ها و پیزوالکتریک ها)، محصولات پزشکی( امپلنت های استخوانی)، محافظت از محیط زیست( فیلترها) وسایر کاربردها، استفاده می شود.

تولید کنندگان مهم سرامیک های فنی در آلمان، انگلیس، فرانسه و هلند وجود دارند.

به دلیل ارزش افزده ی بالای برخی از این محصولات، بخشی از این صنعت مصرف آنچنان انرژی ندارد. نسبت به جرم، مصرف انرژی این مواد قابل مقایسه می باشد. صنعت اروپا در سال 2001 فروشی بالغ بر 2500 میلیون یورو از این بخش درآمدزایی کرده است. در حالی که داده هایی دقیقی در زمینه ی میزان تولید کل وجود ندارد، تخمین زده می شود که تولید این محصولات در سال 2003 حدود 0.15 میلیون تن بوده است.

ساینده های با پیوند غیر آلی

ویژگی اصلی سایش اثرات غیر هم جهت مواد برنده ی مختلف بر روی نمونه ی کار است. سایش یکی از قدیمی ترین فرایندهایی است که بشر از آن استفاده می کرده است. محصولات ساینده کاربردهای فراوانی در بسیاری از صنایع دارند. این مواد ساینده، علاوه بر سایش، برای پولیش کاری، تراشیدن، تیز کردن موادی مختلفی مانند شیشه، پلاستیک، سنگ و ... استفاده می شود.

در اصل، یک وجه تمایز میان ساینده های پیوندی( چرخ های ساینده) و ساینده های پوشش داده شده( کاغذهای سمباده) وجود دارد. علاوه بر این ساینده های گرانولی که دارای اتصالات پیوندی نیستند( مانند خمیرهای پولیش) نیز وجود دارند. این مقاله تنها در مورد ساینده های با پیوند غیر آلی صحبت می کند.

یک ساینده ی با پیوند غیر آلی( چرخ های ساینده ی با پیوند آمورف)، ابزارآلاتی هستند که در آنها از ساینده های مصنوعی به همراه ساینده های طبیعی استفاده می شود. در تولید این ساینده ها از موادی چون آلومینا، کوراندوم مصنوعی، سیلیسیم کاربید، نیترید بور کیوبیک( CBN) یا الماس استفاده می شود. در فرایند تولید آنها ابتدا این مواد ساینده دانه بندی می شوند و سپس با استفاده از افزودنی های مناسب، فرایند زینترینگ آنها انجام می شود. نسبت این افزودنی ها معمولا یک به نه است( یک قسمت افزودنی بعلاوه ی 9 قسمت ساینده). ایجاد فاز آمورف در حین زینترینگ موجب می شود تا مواد ساینده در کنار هم قرار گیرند و به همدیگر بچسبند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.