سرامیک

از زمانی که انسان غارنشینی را به قصد یافتن مکان زیست بهتر ، پشت سر گذاشت، با مصالح ساختمانی سر و کار پیدا کرده بود. بدیهی است که این مواد از نوع موجود در طبیعت بود، مانند پوست برای بنا کردن خیمه و یا گل و سنگ برای تهیه مسکن دائمی. بعدها بشر آموخت که از قطعات چوب و تخته و میخ و پیچ برای استحکام بنا استفاده کند و موادی مانند آهک ، ساروج و سیمان را برای اتصال محکمتر قطعات سنگ و یا چوب به یکدیگر بکار بگیرد، ولی خاک رس مهمترین ماده اولیه تهیه بسیاری از مصالح ساختمانی است. خاک رس به صورت ناخالص در تهیه کوزه ، گلدان هاى گلی ، ظروف سفالی ، اشیا و لولههاى سفالی ، سرامیک ، سیمان و به صورت خالص ، در تهیه ظروف چینی و ... مصرف میشود.

تعریف

•از نظر واژه: سرامیک به کلیه جامدات غیر آلی و غیر فلزی گفته میشود.

•از نظر ساختار شیمیایی: کلیه موادی که از مخلوط خاک رس با ماسه و فلدسپار در دمای بالا بدست میآیند و توسط توده شیشه مانندی انسجام یافته و بسیار سخت و غیر قابل حل در حلالها و تقریبا گداز ناپذیر میباشند، سرامیک نامیده میشوند.

نقش اجزای سهگانه در سرامیک

•خاک رس: موجب نرمی و انعطاف و تشکیل ذرات بلوری سرامیک میشود.

•ماسه: قابلیت چین خوردن ، پس از خشک و گرم شدن و تشکیل ذرات بلوری سرامیک را کاهش میدهد.

•فلدسپار: در کاهش دادن دمای پخت و تشکیل توده شیشهاى و چسباننده ذرات بلوری سرامیک موثر است.

خواص سرامیکها

خواص سرامیکها بسته به نوع و درجه خلوص هر یک از اجزای اصلی ، مواد افزودنی ، لعاب ، زمان حرارت دادن ، مواد اکسنده و کاهندههاى موجود در محیط ، تغییر میکند. در قرن حاضر صنعت سرامیک سازی توسعه و تنوع شگرفی یافته و اهمیت و کاربردهای آن نیز وسعت پیدا کرده است.

سرامیکهای ویژه

•مقرههای برق:

که عایقهای خوبی برای گرما و برق هستند و در آنها از Al2O3 ، Zr2O3 استفاده میشود.

•سرامیکهای مغناطیسی:

در در این نوع سرامیک از اکسیدهای آهن استفاده میشود. مهمترین کاربرد آنها در تهیه عنصرهای حافظه در کامپیوتر است.

•سرامیکهای شیشهاى:

وقتی شیشه معمولی پس از تهیه در دمای بالایی قرار گیرد، تعداد قابل توجهی از ذرات بلور در آن تشکیل میشود و خاصیت شکنندگی آن کم میگردد و بر خلاف شیشههای معمولی دیگر ، ایجاد یا پیدایش شکاف کوچک در آنها ساری نمیباشد، یعنی این شکافها خود به خود پیشرفت نمیکنند. از این نوع سرامیکها برای تهیه ظروف آشپزخانه یا ظروفی که برای حرارت دادن لازم باشند، استفاده میشود که آن را اصطلاحا پیروسرام مینامند.

لعابها و انواع آنها

لعابها طیف وسیعی از ترکیبات آلی و معدنی را در بر میگیرند. لعاب مربوط به سرامیک معمولا مخلوط شیشه مانندی متشکل از کوارتز ، فلدسپار و اکسید سرب (PbO) است. این اجزا را پس از آسیاب شدن و نرم کردن به صورت خمیری رقیق درمیآورند. آنگاه وسیله سرامیکی مورد نظر را در این خمیر غوطهور کرده و پس از سرد و خشک شدن ، آن را در کوره تا دمای معین حرارت میدهند. پس از لعاب دادن روی چینی ، روی آن مطالب مورد نظر را مینویسند و یا طرح مورد نظر را نقاشی میکنند و دوباره روی آن را لعاب داده و یک بار دیگر حرارت میدهند. در این صورت وسیله مورد نظر پرارزشتر و نوشته و طرح روی آن بادوامتر میشود.

لعابها در انواع زیر وجود دارند:

•لعاب بیرنگ: این نوع لعاب که برای پوشش سطح چینیهای بدلی ظریف بکار میرود، بی رنگ و شفاف است و از مخلوط کلسیم و سیلیس و خاک چینی سفید تهیه میشود.

•لعاب رنگی: برای رنگ آبی از اکسید مس (Cu2O) ، برای رنگ زرد از اکسید آهن (FeO) و برای رنگ سبز از اکسید کروم (Cr2O3) ، برای رنگ زرد از کرومات سرب و برای رنگ ارغوانی از ارغوانی کاسیوس استفاده میشود.

•لعاب کدر: این نوع لعاب که برای پوشش چپنیهای بدلی معمولی بکار میرود و از مخاـوط SnO2 , PbO , SiO2 , Pb3O4 ، نمک و کربنات سدیم تهیه میشود که آن را پس از ذوب کردن ، سرد کردن و پودر کردن ، در آب به صورت حمام شیر در میآورند و شئی لعاب دادنی را در آن غوطهور میکنند.

ظروف لعابی

ظروف لعابی درواقع ، نوعی ظروف آهنی هستند که سطح آنها را به منظور جلوگیری از زنگ زدن ، از لعاب میپوشانند. البته این نوع ظروف را نباید زیاد گرم یا سرد و یا پرتاب کرد و یا اینکه تحت ضربه قرارداد، زیرا لعاب سطح آنها ترک برداشته و میریزد.

انواع چینی

چینیها در واقع از انواع سرامیک محسوب میشوند و به دو دسته چینیهای اصل یا سخت و چینیهای بدلی تقسیم میشوند.

•چینیهای اصل:

◦چینی ظرف: که میتوان آن را نوعی شیشه کدر دانست، مانند ظرف چینی معروف به سور. از ویژگیهای این نوع چینی آن است که لعاب رنگی را به خود میگیرد.

◦چینی سیلیسی: این نوع چینی که به چینی لیموژ معروف است، درکشورهای فرانسه ، ژاپن و چین تهیه میشود. مواد اولیه آن خاک چینی سفید ، شن سفید و فلدسپار است.

◦چینی آلومینیومدار: این نوع چینی به نام چینی ساکس و بایو در فرانسه تهیه میشود و دارای Al2O3 , SiO2 , CaO است.

•چینیهای بدلی: خمیر این نوع چینیها ترکیبی حد واسط از خمیر سفال و خمیر چینیهای ظریف است. در نتیجه سختی آنها از چینیهای اصل کمتر است. از این رو ، حتما باید آنها را با لعاب بپوشانند. این نوع چینیها خود به دو دسته تقسیم میشوند:

◦بدل چینیهای معمولی که خمیر آنها رنگی است و از این رو ، با لعاب کدر پوشانیده میشود.

محصول جدید، 5 آگوست 2008

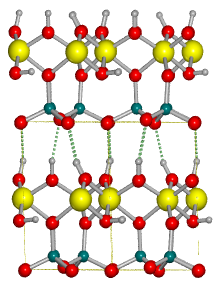

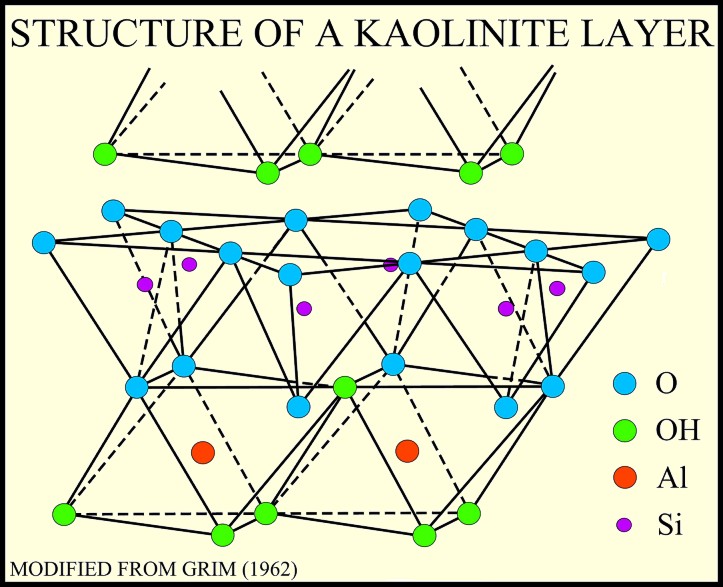

محصول جدید، 5 آگوست 2008 سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.