مشخصات کائولن | ||||||||||

| ||||||||||

|

زمين شناسي و پراكندگي كانه در ايران | ||||||||||

| ||||||||||

|

شرايط تشكيل وژنزکائولن | ||||||||||

| ||||||||||

|

انواع كانسارهاي کائولن | ||||||||||

| ||||||||||

|

اشتغال زايي | ||||||||||

| ||||||||||

|

اشتغال زايي | ||||||||||

| ||||||||||

|

شرايط تشكيل وژنزکائولن | ||||||||||

| ||||||||||

|

كانسارهاي ثانويه كائولن | ||||||||||

| ||||||||||

|

كانسارهاي اوليه كائولن | ||||||||||

| ||||||||||

|

كانسارهاي اوليه كائولن | ||||||||||

| ||||||||||

|

انواع كانسارهاي کائولن | ||||||||||

| ||||||||||

|

تأثيرات زيست محيطي | ||||||||||

| ||||||||||

|

مصارف عمده کائولن | ||||||||||

| ||||||||||

|

| فهرست مطالب کائولن ] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

کائولن دارای خواصی چون خاصیت پوششی بسیار خوب، داشتن رنگ سفید، ثابت بودن خواص فیزیکی با تغییرات PH، کم بودن قابلیت هدایت گرمایی و الکتریکی، نرم بودن، سایندگی و قیمت ارزان است.

مهمترین کاربردهای کائولن به عنوان رنگدانه در کاغذ، پلاستیک، رنگ، لاستیک، چسب، پلاستیکسازی، کاغذسازی، رنگسازی، لاستیکسازی، سرامیکسازی، صنایع نسوز، در صنایع شیمیایی به عنوان کاتالیزور، افزودنی سیمان، تولید زئولیت و سولفات آلومینیوم، فایبرگلاس، ظروف دارویی و حشرهکشها را میتوان نام برد.

کائولن که برای کانسارهای رسی تقریبا سفید بهکار میرود و از نظر صنعتی به رسیهایی که دارای مقدار قابل توجهی کائولینیت باشند، اطلاق میشود. این کانسارها اغلب شامل کانی کائولینیت یا فرآوردههای بهدست آمده از آن هستند. در گذشته اصطلاح خاک چینی به عنوان مترادف کائولن استفاده میشد. نام کائولن از کلمه کائولینگ چینی به معنای تپه سفید مشتق شده است که از آن خاک کائولن استخراج میشد.

از مهمترین خصوصیات کانیشناسی رسهای کائولن نرمی و عدم سایندگی آنهاست. این نرمی در کاربردهای صنعتی آن یک مزیت محسوب میشود.

کائولن یا خاک چینی به رنگ سفید بیشترین کاربرد را در تولید چینی و سرامیک دارد. آمریکا، روسیه، جمهوری چک و برزیل بزرگترین تولیدکنندگان کائولن هستند.

کائولن از نظر شیمیایی در گستره وسیعی از تغییرات PH بدون تغییر میماند و داشتن رنگ سفید که آن را به صورت ماده رنگی قابل استفاده میکند. دارا بودن خاصیت پوششی بسیار خوب، نرمی و غیر سایشی بودن آن، قابلیت اندک هدایت جریان الکتریسیته و گرما و قیمت ارزان از جمله خصوصیات بارز این ماده معدنی است.

کشورهای عمده تولیدکننده کاغذ، مهمترین مصرفکنندگان کائولن را تشکیل میدهد.

در آسیا کائولن عمدتا توسط صنایع سرامیکسازی به مصرف میرسد. هرچند که صنایع کاغذسازی درحال افزایش سهم خود در مصرف کائولن با متنوعتر کردن محصولات از طریق تغییرات تکنولوژیکی هستند.

معرفی معدن خاک نسوز استقلال آباده بی همتا در کشور و خاور میانه

کشور ايران به لحاظ تنوع معادن جزو 10 كشور برتر معدني در جهان محسوب می شود .حدود 5700 معدن در كشور وجود دارد كه بيش از 80 درصد آنها فعال هستند و یکی از این معادن ، معدن خاک نسوز استقلال آباده می باشد.

در سالهای بعد از انقلاب و مخصوصا در یک دهه اخیر، معادن بسیاری کشف و مورد بهره برداری قرار گرفته و توسعه یافته اند. در شمال استان فارس در مناطق خرمبيد و آباده نیز معادن فعالي با مواد معد ني نظير سنگ هاي تزييني و خاك نسوز وجود دارد که از لحاظ زمين ساختي ،اين معادن بيشتر در زونهاي سنندج – سيرجان و ايران مركزي مي باشند .

معادن خاك نسوز اين ناحيه از دير باز مورد توجه بوده است . تا كنون چندین معدن فعال تحت عنوان خاك نسوز يا صنعتي به تصويب رسيده و براي آنها پروانه اكتشاف صادر گرديده است که در سالهای اخیر معدن خاک نسوز استقلال آباده به لحاظ شرایط و ویژگی های خاص خود و به مدد مدیریت صحیح و شایسته ، بی شک جزو اقتصادی ترین و سودآورترین معادن کشور محسوب می گردد.

ویژگی های منحصر به فرد معدن خاک نسوز استقلال آباده،

بزرگترين معدن خاك نسوز ایران و خاور میانه

میزان ذخيره قطعي این معدن بيش از 300 ميليون تن محاسبه شده است وبیش از 85 درصد خاك نسوز و صنعتي استان فارس هم اكنون از اين معدن استخراج مي شود .

اين معدن به تنهايي 95 درصد خاك مورد نياز 150 كارخانه كاشي و سراميك كشور را تامين مي كند كه با توجه به وجود بيشترین كارخانجات كاشي و سراميك در استان يزد ، اکثر خاك استخراجی و تولیدی به اين استان ارسال مي شود .

برداشت ساليانه اين معدن يك تا يك و نيم ميليون تن است و پيش بيني مي شود اين معدن تا بيش از 250 سال آينده قابل بهره برداري باشد .

وجود این معدن در شمال فارس و در شهرستان آباده ، یکی از پتانسیل های ویژه در بخش صنعت و معدن منطقه است که موجب اشتغالزایی 2 هزار نفر به طور مستقیم و غیرمستقیم شده است .

در شهرستان آباده نیز راه اندازی کارخانه کاشی آباده با سرمایه گذاری 260 میلیارد ریال و تولید روزانه 20 هزار مترمربع انواع کاشی به واسطه وجود معدن خاک نسوز در آباده فعال شده است.

و در همین راستا شرکت کاشی صدف سرام استقلال آباده نیز در شرف احداث می باشد.

ويژگي مهم بسياري از خاكهاي نسوز ، قابليت جذب آب و تشكيل تودهاي خميري است كه بتواند به راحتي به شكل دلخواه قالبگيري شود . تنوع رنگ و به عبارتي تنوع تركيبات معدني خاك معدن استقلال آباده ، كاربرد آن را در صنايع مختلفي چون كاشي و سراميك ، چيني بهداشتي ، مقرنس سازي ، رنگ سازي ، لعاب سازي و حتي صنايع مادر نظير متالوژي و ذوب آهن افزايش داده است . این درحالی است که معادن آباده موجب اشتغالزايي بیش از 2 هزار نفر به طور مستقيم و غيرمستقيم گردیده است.

- سوابق تاريخي بهره برداري

هر چند كهن ترين شواهد كاوش پيشينه تراش سنگها به عنوان ابزار را در ايران زمين به 100تا75 هزار سال پيش باز مي گردند ليكن بنظر مي رسد كه كشف فلزات در هزاره ششم پيش ازميلادشروع شده ودرحدود 2000 سال پيش از ميلاد پيشرفت مناسبي داشته وتاكرانه بيابانهاي مركزي ايران كشيده شده است.

صرف نظر از سوابق كهن و باستاني،بهره برداري هاي جديد از معدن استقلال بعنوان بزرگترين كانسار نسوز ايران و مهمترين پشتوانه اقتصادي منطقه از سال 1344 آغاز شد. در اين زمان نمونه هايي از خاك نسوز توسط افراد محلي شناسايي شده و پس از انجام آزمايشات اوليه وتائيد كيفيت نسوز اولين قرارداد با كاشي ايرانا منعقد گرديد.سپس كارخانه كاشي ايرانامعدن را از مالكين اوليه خريداري و تاسال 57 به بهره برداري خود ادامه داده است تا اين زمان بهره برداري در ترانشه هاي محوطه كوهستاني انجام مي گرفته است.

باادامه اكتشاف ازسوي كارشناسان شركت ملّي فولادايران بخش تهيه توليدمواداوليه،نسوزآباده جايگزين مواداوليه اي شد كه تاآن زمان ازكشورشوروي وارد ميشد.

معدن استقلال به مدت21 سال دراختيارشركت تهيه و توليدمواداوليه غيرفلزي فولادايران قرارداشت كه درتاريخ14/9/1379 دراختيارشهرداري وشوراي شهر آباده قرار گرفت .

اين در واقع اولين تجربه اي بود كه نقش موثر شوراها و مشاركت هاي مردمي را جهت بدست گرفتن بخشي از ذخاير عظيم معدني نشان داد. معدن خاك نسوز استقلال آباده درحال حاضرباتخصيص سهام به صورت72/0 سهم شهرداري28/0 سهم مردم اداره می شود.

ارزشيابی تاثيرمعدن خاک نسوز استقلال بر توسعه اقتصادی اجتماعی شهر آباده

اثرات بهره برداري از اين ذخاير تجديد ناپذير نه تنها شامل شرايط بهتر زيستن جوامع كنوني می باشد بلكه پشتيباني مطمئني را ازلحاظ فراهم آوردن مواد اوليه توليد براي نسلهاي آينده فراهم می آورد.

معدن خاک نسوز استقلال آباده از اين جهت كه تامین کننده مواد اوليه صنايع کاشی و سرامیک می باشد، مي تواند به عنوان زيربناي توسعه شهرستان آباده و حتی استان فارس محسوب شده و ساير بخشهاي اقتصادي را به تحرك وادارد.

با توجه به اینکه شهرداری آباده سهامدار عمده این شرکت معدنی می باشد(72%) و سود حاصل از فروش محصولات معدن استقلال نقش بسزایی در امور عمرانی و زیربنایی شهرستان آباده و منطقه دارد، امكانات رشد و توسعه بخشهاي مختلف اقتصادي،جذب و اشتغال نيروي انساني و افزايش درآمد سرانه مردم از مهمترين تاثیرات معدن خاک نسوز استقلال آباده بر توسعه اقتصاد شهرستان محسوب مي گردد.

سرمایه با ارزش نیروی انسانی

از نظر اشتغالزایی می توان گفت که حدود 500 نفر از جوانان شهرستان ومنطقه در این شرکت مشغول به کار بوده و اکثر قریب به اتفاق پرسنل این شرکت بومی می باشند.

زیر مجموعه معدن خاک نسوز استقلال آباده

معدن خاک نسوز استقلال 2 آباده:

این معدن در 60 کیلومتری شمال شرقی آباده در فاصله 28 کیلومتری روستای شورجستان و در 32 کیلومتری شمال شهرستان آباده واقع شده است. ودر تمام ایام سال به جز ایامی که معدن بارندگی است امکان فعالیت وجود دارد .

روش استخراج در این معدن بصورت روباز(Open Pit) وذخیره قطعی معدن بالغ بر 5 میلیون تن می باشد.

کارخانجات تابعه شرکت:

الف) چینی بهداشتی صدف آباده

كارخانه چيني بهداشتي صدف در شهرك صنعتي آباده در سال 1384 راه اندازي و فعاليت خود را در زمينه توليد انواع روشويي ها و توالت هاي زميني و فرنگي آغاز كرده است .

در سال جاري ميزان توليد ماهيانه به 9000 قطعه افزايش يافته و كليه اقدامات لازم در جهت كاهش هزينه ها و افزايش راندمان كاري و كيفيت كالا صورت گرفته و محصول جدید پارميس نيز به سبد كالاهاي توليدي اضافه گرديده است .

ب) سرامیکهای صنعتی آباده

كارخانه سراميكهاي صنعتي در شهرك صنعتي آباده در سال 1386 به مساحت 15500 متر مربع راه اندازي و در زمينه توليد انواع پكينگهاي سراميكي و سراميك بالها ، سراميكهاي مهندسي و عايق نسوز و نيز سراميكهاي عايق الكتريكي از انواع مواد پرسلايني و استياتيتي و كوردريتي و آلومينايي با استفاده از روشهاي مختلف فرم دهي فعاليت دارد .

با توجه به توانمندي بخش توليد در جهت توليد قطعات جديد ، انواع قطعات پیشرفته از جمله گلوله بالميل كه مورد مصرف كليه كارخانجات كاشي و سراميك و چيني بهداشتي ميباشد به سبد كالاهاي توليدي اين واحد اضافه گرديده و تنوع محصولات به بيش از 60 نوع قطعه افزایش یافته است .

با ياري ايزد منان و با توجه به توانمندي توليد قطعات جديد و كاهش هزينه ها و جايگزيني با دستگاههاي فرسوده در آينده نزديك شاهد تسريع در توسعه و پيشرفت اين واحد خواهيم بود .

ج)کارخانه چینی بهداشتی صدف2:

با توجه به نیاز عرضه محصولات جدید با ظرفیت بالا و کیفیت بهتر، واحد چینی بهداشتی صدف 2 در زمینی به مساحت بیش از 26500 متر مربع و سالن تولید بیش از 4700 متر مربع ساخته و احداث گردید.

از جمله شاخص های عمده این واحد می توان به تولید انواع محصولات چینی بهداشتی با ظرفیت تولید بیش از 5000 تن در سال بصورت اتوماتیک و قابل عرضه در بازار داخل و خارج از کشور اشاره نمود که می تواند نقش مهمی را در صادرات محصولات غیر نفتی ایفا نماید.

معرفی معدن خاک نسوز استقلال آباده بی همتا در کشور و خاور میانه

کشور ايران به لحاظ تنوع معادن جزو 10 كشور برتر معدني در جهان محسوب می شود .حدود 5700 معدن در كشور وجود دارد كه بيش از 80 درصد آنها فعال هستند و یکی از این معادن ، معدن خاک نسوز استقلال آباده می باشد.

در سالهای بعد از انقلاب و مخصوصا در یک دهه اخیر، معادن بسیاری کشف و مورد بهره برداری قرار گرفته و توسعه یافته اند. در شمال استان فارس در مناطق خرمبيد و آباده نیز معادن فعالي با مواد معد ني نظير سنگ هاي تزييني و خاك نسوز وجود دارد که از لحاظ زمين ساختي ،اين معادن بيشتر در زونهاي سنندج – سيرجان و ايران مركزي مي باشند .

معادن خاك نسوز اين ناحيه از دير باز مورد توجه بوده است . تا كنون چندین معدن فعال تحت عنوان خاك نسوز يا صنعتي به تصويب رسيده و براي آنها پروانه اكتشاف صادر گرديده است که در سالهای اخیر معدن خاک نسوز استقلال آباده به لحاظ شرایط و ویژگی های خاص خود و به مدد مدیریت صحیح و شایسته ، بی شک جزو اقتصادی ترین و سودآورترین معادن کشور محسوب می گردد.

ویژگی های منحصر به فرد معدن خاک نسوز استقلال آباده،

بزرگترين معدن خاك نسوز ایران و خاور میانه

میزان ذخيره قطعي این معدن بيش از 300 ميليون تن محاسبه شده است وبیش از 85 درصد خاك نسوز و صنعتي استان فارس هم اكنون از اين معدن استخراج مي شود .

اين معدن به تنهايي 95 درصد خاك مورد نياز 150 كارخانه كاشي و سراميك كشور را تامين مي كند كه با توجه به وجود بيشترین كارخانجات كاشي و سراميك در استان يزد ، اکثر خاك استخراجی و تولیدی به اين استان ارسال مي شود .

برداشت ساليانه اين معدن يك تا يك و نيم ميليون تن است و پيش بيني مي شود اين معدن تا بيش از 250 سال آينده قابل بهره برداري باشد .

وجود این معدن در شمال فارس و در شهرستان آباده ، یکی از پتانسیل های ویژه در بخش صنعت و معدن منطقه است که موجب اشتغالزایی 2 هزار نفر به طور مستقیم و غیرمستقیم شده است .

در شهرستان آباده نیز راه اندازی کارخانه کاشی آباده با سرمایه گذاری 260 میلیارد ریال و تولید روزانه 20 هزار مترمربع انواع کاشی به واسطه وجود معدن خاک نسوز در آباده فعال شده است.

و در همین راستا شرکت کاشی صدف سرام استقلال آباده نیز در شرف احداث می باشد.

ويژگي مهم بسياري از خاكهاي نسوز ، قابليت جذب آب و تشكيل تودهاي خميري است كه بتواند به راحتي به شكل دلخواه قالبگيري شود . تنوع رنگ و به عبارتي تنوع تركيبات معدني خاك معدن استقلال آباده ، كاربرد آن را در صنايع مختلفي چون كاشي و سراميك ، چيني بهداشتي ، مقرنس سازي ، رنگ سازي ، لعاب سازي و حتي صنايع مادر نظير متالوژي و ذوب آهن افزايش داده است . این درحالی است که معادن آباده موجب اشتغالزايي بیش از 2 هزار نفر به طور مستقيم و غيرمستقيم گردیده است.

- سوابق تاريخي بهره برداري

هر چند كهن ترين شواهد كاوش پيشينه تراش سنگها به عنوان ابزار را در ايران زمين به 100تا75 هزار سال پيش باز مي گردند ليكن بنظر مي رسد كه كشف فلزات در هزاره ششم پيش ازميلادشروع شده ودرحدود 2000 سال پيش از ميلاد پيشرفت مناسبي داشته وتاكرانه بيابانهاي مركزي ايران كشيده شده است.

صرف نظر از سوابق كهن و باستاني،بهره برداري هاي جديد از معدن استقلال بعنوان بزرگترين كانسار نسوز ايران و مهمترين پشتوانه اقتصادي منطقه از سال 1344 آغاز شد. در اين زمان نمونه هايي از خاك نسوز توسط افراد محلي شناسايي شده و پس از انجام آزمايشات اوليه وتائيد كيفيت نسوز اولين قرارداد با كاشي ايرانا منعقد گرديد.سپس كارخانه كاشي ايرانامعدن را از مالكين اوليه خريداري و تاسال 57 به بهره برداري خود ادامه داده است تا اين زمان بهره برداري در ترانشه هاي محوطه كوهستاني انجام مي گرفته است.

باادامه اكتشاف ازسوي كارشناسان شركت ملّي فولادايران بخش تهيه توليدمواداوليه،نسوزآباده جايگزين مواداوليه اي شد كه تاآن زمان ازكشورشوروي وارد ميشد.

معدن استقلال به مدت21 سال دراختيارشركت تهيه و توليدمواداوليه غيرفلزي فولادايران قرارداشت كه درتاريخ14/9/1379 دراختيارشهرداري وشوراي شهر آباده قرار گرفت .

اين در واقع اولين تجربه اي بود كه نقش موثر شوراها و مشاركت هاي مردمي را جهت بدست گرفتن بخشي از ذخاير عظيم معدني نشان داد. معدن خاك نسوز استقلال آباده درحال حاضرباتخصيص سهام به صورت72/0 سهم شهرداري28/0 سهم مردم اداره می شود.

ارزشيابی تاثيرمعدن خاک نسوز استقلال بر توسعه اقتصادی اجتماعی شهر آباده

اثرات بهره برداري از اين ذخاير تجديد ناپذير نه تنها شامل شرايط بهتر زيستن جوامع كنوني می باشد بلكه پشتيباني مطمئني را ازلحاظ فراهم آوردن مواد اوليه توليد براي نسلهاي آينده فراهم می آورد.

معدن خاک نسوز استقلال آباده از اين جهت كه تامین کننده مواد اوليه صنايع کاشی و سرامیک می باشد، مي تواند به عنوان زيربناي توسعه شهرستان آباده و حتی استان فارس محسوب شده و ساير بخشهاي اقتصادي را به تحرك وادارد.

با توجه به اینکه شهرداری آباده سهامدار عمده این شرکت معدنی می باشد(72%) و سود حاصل از فروش محصولات معدن استقلال نقش بسزایی در امور عمرانی و زیربنایی شهرستان آباده و منطقه دارد، امكانات رشد و توسعه بخشهاي مختلف اقتصادي،جذب و اشتغال نيروي انساني و افزايش درآمد سرانه مردم از مهمترين تاثیرات معدن خاک نسوز استقلال آباده بر توسعه اقتصاد شهرستان محسوب مي گردد.

سرمایه با ارزش نیروی انسانی

از نظر اشتغالزایی می توان گفت که حدود 500 نفر از جوانان شهرستان ومنطقه در این شرکت مشغول به کار بوده و اکثر قریب به اتفاق پرسنل این شرکت بومی می باشند.

زیر مجموعه معدن خاک نسوز استقلال آباده

معدن خاک نسوز استقلال 2 آباده:

این معدن در 60 کیلومتری شمال شرقی آباده در فاصله 28 کیلومتری روستای شورجستان و در 32 کیلومتری شمال شهرستان آباده واقع شده است. ودر تمام ایام سال به جز ایامی که معدن بارندگی است امکان فعالیت وجود دارد .

روش استخراج در این معدن بصورت روباز(Open Pit) وذخیره قطعی معدن بالغ بر 5 میلیون تن می باشد.

کارخانجات تابعه شرکت:

الف) چینی بهداشتی صدف آباده

كارخانه چيني بهداشتي صدف در شهرك صنعتي آباده در سال 1384 راه اندازي و فعاليت خود را در زمينه توليد انواع روشويي ها و توالت هاي زميني و فرنگي آغاز كرده است .

در سال جاري ميزان توليد ماهيانه به 9000 قطعه افزايش يافته و كليه اقدامات لازم در جهت كاهش هزينه ها و افزايش راندمان كاري و كيفيت كالا صورت گرفته و محصول جدید پارميس نيز به سبد كالاهاي توليدي اضافه گرديده است .

ب) سرامیکهای صنعتی آباده

كارخانه سراميكهاي صنعتي در شهرك صنعتي آباده در سال 1386 به مساحت 15500 متر مربع راه اندازي و در زمينه توليد انواع پكينگهاي سراميكي و سراميك بالها ، سراميكهاي مهندسي و عايق نسوز و نيز سراميكهاي عايق الكتريكي از انواع مواد پرسلايني و استياتيتي و كوردريتي و آلومينايي با استفاده از روشهاي مختلف فرم دهي فعاليت دارد .

با توجه به توانمندي بخش توليد در جهت توليد قطعات جديد ، انواع قطعات پیشرفته از جمله گلوله بالميل كه مورد مصرف كليه كارخانجات كاشي و سراميك و چيني بهداشتي ميباشد به سبد كالاهاي توليدي اين واحد اضافه گرديده و تنوع محصولات به بيش از 60 نوع قطعه افزایش یافته است .

با ياري ايزد منان و با توجه به توانمندي توليد قطعات جديد و كاهش هزينه ها و جايگزيني با دستگاههاي فرسوده در آينده نزديك شاهد تسريع در توسعه و پيشرفت اين واحد خواهيم بود .

ج)کارخانه چینی بهداشتی صدف2:

با توجه به نیاز عرضه محصولات جدید با ظرفیت بالا و کیفیت بهتر، واحد چینی بهداشتی صدف 2 در زمینی به مساحت بیش از 26500 متر مربع و سالن تولید بیش از 4700 متر مربع ساخته و احداث گردید.

از جمله شاخص های عمده این واحد می توان به تولید انواع محصولات چینی بهداشتی با ظرفیت تولید بیش از 5000 تن در سال بصورت اتوماتیک و قابل عرضه در بازار داخل و خارج از کشور اشاره نمود که می تواند نقش مهمی را در صادرات محصولات غیر نفتی ایفا نماید.

|

ــــترکیب کانی شناسی : ـــ کوارتز + پیــــروفیلیت + میکا ایــلیت + کائولـیـنیت + پلاژیو کــلاز + آلکالــی فلد سپار

ــــ مشخصات فـیــــزیکی : رنگ پخت : کرم رنگ میزان جذب آب : 3-4 در صد

ــــ کــــاربرد : چینی آزمایشگاهی ، چینی بهداشتی ، کاشی پرسیلان، کاشی گرانیتی

ــــ نـــــوع تحویل: به صورت فله و در اندازه های 0ــ 150 میلی متر

|

Mineral Composition Quartz +Pyrophyllite+ Mica-illite+ Kaolinite+ plagioclase+Alkali Feldspar

Physical properties; Firing Color ; Cream Water absorbance; 3 - 4 %

Application ; Laboratory Porcelain ,Sanitary ware , Porcelain Tile,GranitTile

Delivery; Bulk ; Sizing; 0 -150 mm

|

|

ــــترکیب کانی شناسی : ـــ کوارتز + پیــــروفیلیت + میکا ایــلیت + کائولـیـنیت + پلاژیو کــلاز + آلکالــی فلد سپار

ــــ مشخصات فـیــــزیکی : رنگ پخت : کرم تیره میزان جذب آب : 3-4 در صد

ــــ کــــاربرد : کاشی پرسیلان، کاشی گرانیتی ، کاشی دیوار، کاشی کف

ــــ نـــــوع تحویل: به صورت فله و در اندازه های 0ــ 150 میلی متر

|

Mineral Composition Quartz +Pyrophyllite+ Mica-illite+ Kaolinite+ plagioclase+Alkali Feldspar

Physical properties; Firing Color ; Dark Cream Water absorbance; 3 - 4 %

Application ; Porcelain Tile,GranitTile ,Wall Tile , Floor Tile

Delivery; Bulk ; Sizing; 0 -150 mm

|

|

ــــترکیب کانی شناسی : ـــ کوارتز + پیــــروفیلیت + میکا ایــلیت + کائولـیـنیت + هماتیـــت + پلاژیو کــلاز + ژئوتیت +آلکالــی فلد سپار+روتیل

ــــ مشخصات فـیــــزیکی : رنگ پخت : قرمز قهوه ای میزان جذب آب : 5-4 در صد

ــــ کــــاربرد : کاشی گرانیتی،، کاشی دیوار، کاشی کف

ــــ نـــــوع تحویل: به صورت فله و در اندازه های 0ــ 150 میلی متر

|

Mineral Composition Quartz +Pyrophyllite+ Mica-illite+ Kaolinite+Hematite+ plagioclase +Geothite+ Alkali Feldspar +Rutile

Physical properties; Firing Color ; Red Brown Water absorbance; 4 -5 %

Application ; Granit Tile ,Wall Tile , Floor Tile

Delivery; Bulk ; Sizing; 0 -150 mm

|

|

ــــترکیب کانی شناسی : ـــ کوارتز + پیــــروفیلیت + میکا ایــلیت + کائولـیـنیت + هماتیـــت + پلاژیو کــلاز + ژئوتیت +آلکالــی فلد سپار+روتیل

ــــ مشخصات فـیــــزیکی : رنگ پخت : قهوه ای میزان جذب آب : 6-5 در صد

ــــ کــــاربرد : کاشی گرانیتی، کاشی کف

ــــ نـــــوع تحویل: به صورت فله و در اندازه های 0ــ 150 میلی متر

|

Mineral Composition Quartz +Pyrophyllite+ Mica-illite+ Kaolinite+Hematite+ plagioclase +Geothite+ Alkali Feldspar +Rutile

Physical properties; Firing Color ; Brown Water absorbance; 5-6 %

Application ; Granit Tile, Floor Tile

Delivery; Bulk ; Sizing; 0 -150 mm

|

|

ــــترکیب کانی شناسی : ـــ کوارتز + پیــــروفیلیت + میکا ایــلیت + کائولـیـنیت + هماتیـــت + پلاژیو کــلاز + ژئوتیت +آلکالــی فلد سپار+روتیل

ــــ مشخصات فـیــــزیکی : رنگ پخت : قهوه ای تیره میزان جذب آب : 6-7 در صد

ــــ کــــاربرد : کاشی گرانیتی، کاشی کف

ــــ نـــــوع تحویل: به صورت فله و در اندازه های 0ــ 150 میلی متر

|

Mineral Composition Quartz +Pyrophyllite+ Mica-illite+ Kaolinite+Hematite+ plagioclase +Geothite+ Alkali Feldspar +Rutile

Physical properties; Firing Color ; Dark Brown Water absorbance; 6-7 %

Application ; Granit Tile , Floor Tile

Delivery; Bulk ; Sizing; 0 -150 mm

|

|

ــــترکیب کانی شناسی : ـــ کوارتز + پیــــروفیلیت + میکا ایــلیت کائولـیـنیت + پلاژیو کــلاز + آلکالــی فلد سپار

ــــ مشخصات فـیــــزیکی : رنگ پخت : سفید شیری میزان جذب آب : 5-4 در صد

ــــ کــــاربرد : لعاب سازی ، چینی بهداشتی ، چینی مظروف ، انگوب ، عایق های الکتریکی ،مقره سازی

ــــ نـــــوع تحویل: به صورت فله و در اندازه های 0ــ 150 میلی متر

|

Mineral Composition Quartz +Pyrophyllite+ Mica-illite Kaolinite+ plagioclase+Alkali Feldspar

Physical properties; Firing Color ; Milky White Water absorbance; 4-5 %

Application ; Glaze , Sanitary Ware , Table ware, Engob,Electrical insulator ,Insulator

Delivery; Bulk ; Sizing; 0 -150 mm

|

مواد خام مورد استفاده در صنعت سرامیک-مقاله کامل

کانی های طبیعی (Naturally occurring Minerals)

کانی های مصنوعی (Synthetic Minerals)

در مورد مینرال های طبیعی ما توضیحاتی درمورد منشع، محل تمرکز منابع و مکان هایی که احتمال وجود آنها هست را توضیح می دهیم. همچنین فراوانی نسبی آنها را نیز بیان می کنیم. برای آنکه بتوان از منیرال های طبیعی استفاده کرد باید آنها را تغلیظ کرد. در اغلب موارد صنایع تغلیظ کننده در کنار منابع این مینرال ها پدید می آیند.

بیشتر این مینرال ها پیش از استفاده شدن باید تغییر حالت فیزیکی – شیمیایی دهند تا برای استفاده شدن مناسب شوند. به مجموعه ی این فرآیندها فرآوری می گویند . افراد شاغل در زمینه ی فرآوری با مطالعه ی مستمر می دانند که یک اکسید چگونه تشکیل گشته و چه ناخالصی هایی به همراه آن وجود دارد. البته آگاهی دقیق از ترکیب شیمیایی یک مینرال طبیعی بوسیله ی آزمایشات آنالیز انجام می شود. موادی که در طبیعت بوجود نمی آیند یا در طبیعت به میزان بسیار کمی وجود دارند را باید به صورت مصنوعی تهیه کرد. (ازاین رو اتلاق واژه ی مینرال به آنها صحیح نمی باشد). در ادامه ما به بیان فرآیندهای سنتز این مواد می پردازیم. کاربیدها، نیتریدها و بریدها مواد مصنوعی متداول مورد استفاده در صنعت سرامیک هستند. البته برخلاف متدوال بودن آنها، این مواد، موادی گران بها هستند و تولید شان بوسیله ی فرآیندهای خاص انجام می شود. برای اکثر مواد غیر اکسیدی، ناخالصی عمده ی مواد اولیه در تولید آنها هستند که به طور کامل واکنش نداده اند مانند آلومینیوم در نیترید آلومینیوم (AIN) یا سیلیسیم در نیترید سیلیسیم

.jpg) در صنعت ساخت سرامیک های ویژه ، مواد خام مختلفی استفاده می شوند که اگر بخواهیم به آنها بپردازیم ، هر کدام یک مقاله را به خود اختصاص می دهند. در این مقاله ما سعی می کنیم گروه های اصلی مواد خام طبیعی و مصنوعی را معرف کنیم.

در صنعت ساخت سرامیک های ویژه ، مواد خام مختلفی استفاده می شوند که اگر بخواهیم به آنها بپردازیم ، هر کدام یک مقاله را به خود اختصاص می دهند. در این مقاله ما سعی می کنیم گروه های اصلی مواد خام طبیعی و مصنوعی را معرف کنیم.سنگ معدن ، مکافی و زمین شناسی

.jpg)

پوسته ی قاره ای اصولا از سیلیکات های منیزیم ، آهن، آلومینیوم و کلسیم تشکیل شده است که به همراه این مواد، فلزات قلیایی، آلومینیوم وسیلیس آزاد وجود دارد. جدول 1 فراوانی عناصر عمده ی پوسته ی قاره ای را نشان می دهد. اگر به جدول توجه کنید متوجه می شوید که اکسیژن ، سیلیسیم و آلومینیوم با هم تقریبا %90 وزنی عناصر پوسته را تشکیل می دهند.

.jpg)

.jpg) (سنگ معدن اصلی آهن)، ایلمنیت

(سنگ معدن اصلی آهن)، ایلمنیت .jpg) (سنگ معدن اصلی تیتانیم .البته علاوه بر تیتانیم این ماده آهن نیز دارد.) ، پیروفانیت

(سنگ معدن اصلی تیتانیم .البته علاوه بر تیتانیم این ماده آهن نیز دارد.) ، پیروفانیت.jpg) نیز یکی از مواد معدنی تیتانیم دار است اما این ماده ی معدنی ماده ای بسیار کمیاب است.

نیز یکی از مواد معدنی تیتانیم دار است اما این ماده ی معدنی ماده ای بسیار کمیاب است.تشکیل کانی ها

کانی ها جزء اصلی سنگ ها هستند که از بخش جامد و غیر آلی زمین بدست آمده اند. سنگ ها معمولا از یک کانی تشکیل نشده اند. در واقع آنها از تجمع دو یا چند کانی تشکیل شده اند. عموما زمین شناسان سنگ ها را به سه نوع تقسیم می کنند . که این سه نوع عبارتند از :

1)سنگ های آذرین (igneous)

2)سنگ های دگرگون (metamorphic)

3)سنگ های رسوبی (Sedimentry)

سنگ های آذرین

.jpg)

.jpg) ترکیب شوند، تشکیل سیلیکات می دهند. سیلیکات ها به تنهایی 90 درصد از سنگ های آذرین را تشکیل می دهند. تمام کانی های سیلیکاتی از گروه های سیلیکات

ترکیب شوند، تشکیل سیلیکات می دهند. سیلیکات ها به تنهایی 90 درصد از سنگ های آذرین را تشکیل می دهند. تمام کانی های سیلیکاتی از گروه های سیلیکات .jpg) تشکیل شده اند.طبقه بندی کانی های سیلیکاتی بر اساس نحوه ی ترکیب این گروه ها انجام می شود. ویژگی مینرال های بوجود آمده ازماگما به ترکیب شیمیایی و دمای ماگما بستگی دارد. نحوه ی کرستالیزاسیون کانی های سیلیکاتی اصلی بوسیله ی واکنش های زنجیره ای Bowen توصیف می گردد که در شکل 2 این واکنش ها را می ببیند. اولوین (Olivine) و فلوسپار کلسیم دار در دمای بالا تشکیل می شوند. و این امکان وجود دارد که در همان ابتدای تشکیل از مذاب جدا شوند. همین طور که دما کاهش می یابد، سایر کانی ها نیز از مذاب به جامد تبدیل می شوند. آخرین کانی هایی که کریستالین می شوند عبارتند از : فلدسپار پتاسیک، میکای موسکویتی (mic muscovite) و کوارتز. این مواد جزء اصلی گرانیت (granite) را تشکیل می دهند.

تشکیل شده اند.طبقه بندی کانی های سیلیکاتی بر اساس نحوه ی ترکیب این گروه ها انجام می شود. ویژگی مینرال های بوجود آمده ازماگما به ترکیب شیمیایی و دمای ماگما بستگی دارد. نحوه ی کرستالیزاسیون کانی های سیلیکاتی اصلی بوسیله ی واکنش های زنجیره ای Bowen توصیف می گردد که در شکل 2 این واکنش ها را می ببیند. اولوین (Olivine) و فلوسپار کلسیم دار در دمای بالا تشکیل می شوند. و این امکان وجود دارد که در همان ابتدای تشکیل از مذاب جدا شوند. همین طور که دما کاهش می یابد، سایر کانی ها نیز از مذاب به جامد تبدیل می شوند. آخرین کانی هایی که کریستالین می شوند عبارتند از : فلدسپار پتاسیک، میکای موسکویتی (mic muscovite) و کوارتز. این مواد جزء اصلی گرانیت (granite) را تشکیل می دهند. .jpg)

سنگ های دگرگون

سنگ های رسوبی

سنگ های رسوبی شیمیایی هنگامی تشکیل می شوند که یون هایی با قابلیت حل شوندگی بالا مانند یون های سدیم، پتاسیم، کلسیم، منیزیم، کلر، سولفات

.jpg) ، کربنات

، کربنات.jpg) و فسفات

و فسفات.jpg) از سنگ های اولیه در آب حل شوند و رسوب دهی ثانویه در آنها اتفاق افتد. این مواد تشکیل لایه هایی در کف اقیانوس ها و دریاچه ها می دهند و در همان مکان به همدیگر می چسبند. ترکیب سنگ های رسوبی به موارد زیر بستگی دارد:

از سنگ های اولیه در آب حل شوند و رسوب دهی ثانویه در آنها اتفاق افتد. این مواد تشکیل لایه هایی در کف اقیانوس ها و دریاچه ها می دهند و در همان مکان به همدیگر می چسبند. ترکیب سنگ های رسوبی به موارد زیر بستگی دارد:1)ترکیب شیمیایی منبع سنگ اولیه

2) مقاومت شیمیایی و مکانیکی هر جزء کانی

3)مسافت پیموده شده بوسیله ی مواد تشکیل دهنده سنگ رسوبی

کانی های پایدار مانند کوارتز معمولا جزء اصلی سنگ های رسوبی هستند و همچنین کانی های کمیاب (مانند گارنت، روتایل (rutile) و زیرکن) نیز در این سنگ ها دیده می شود.

اگر چه فلدسپار کانی با مقاومت پایین است اما این ماده به عنوان یکی از اجزای اصلی سنگ های رسوبی است. کانی های رسوبی شامل کربنات (مانند کلسیت ( Calcite) و دولومیت (Dolomite)، سولفات ها (مانند گیبسیت (gypsum) و آنهیدرایت (anhydrite) )، کلریدها، سیلیس کلسدونیک (Silica chalcedonic) هستند.

.jpg)

فرآوری

فرآوری شیمیایی شامل فرآیندهایی است که در آنها کانی های با ارزش از مواد باطله جدا می شوند. برای مثال در این فرآیندها بواسطه ی انحلال مواد در محلول های خاص و فیلتراسیون عمل فرآوری انجام می شود. فرآیند بایر که بوسیله ی آن آلومینا فرآوری می شود مثالی خوب از فرآوری شیمیایی است . در این فرآیند بوکسیت که شامل مواد ناخالصی فراوانی است تغلیظ و فرآوری می شود.

میزان خلوص مواد خام بر روی ترکیب محصول پایانی اثر می گذارد. برای بسیاری از بدنه های سرامیکی کنترل دقیق میزان ناخالصی ها ضروری می باشد . در این کاربردها مواد اولیه به صورت مصنوعی تهیه می شوند. علاوه بر این برخی از مواد سرامیکی به صورت طبیعی وجود ندارند و از این رو باید آنها را با روشهای شیمیایی بسازیم. سنتز مصنوعی پودر سرامیک ها نه تنها دارای مزیت خالص بودن است بلکه اجازه می دهد تا پودر های بسیار ریز با مرفولوژی بسیار خوب تولید شود.

وزن و مقیاس

درسیستم جهانی SI جرم دارای واحد کیلوگرم است. این واحد به خاطر برخی مسائل مورد توجه است. واحد کیلوگرم از پیشوند کیلو بعلاوه گرم پدید آمده است. کیلوگرم بوسیله ی وزن مرجع یک استوانه ی پلاتین – ایریدیم تعریف می شود. این رفرنس در مرکزی در فرانسه نگهداری می شود. برای بیان جرم موادی که در فرآیندهای تغلیظ و معدن کاری با آنها روبرو هستیم معمولا از واحد تن (metricton) استفاده می شود. هر تن هزار کیلوگرم یا یک مگاگرم است . مسئله گیج کننده در زمینه واحد تن وجود واحدهای خاص آمریکایی و انگلیسی برای تن است. که امروزه هنوز در این کشورها در حال استفاده شدن هستند. یک تن برابر o.984 تن انگلیسی است. همچنین یک تن برابر 1.103 تن آمریکایی است.

مسأله ی گیج کننده ی دیگری که وجود دارد این است که در انگلستان واحد آمریکایی تن در معادن سنگ های فلز دار (فلزی) استفاده می شود و این در حالی است که واحد انگلیسی تن در معادن ذغال سنگ استفاده می شود. ما از واحد معمولی تن (metric ton) استفاده می کنیم. البته این مسأله باید مورد توجه قرار گیرد که این واحدها در کارهای تقریبی زیاد متفاوت نیستند و به هم نزدیک اند. محاسبه ی میزان تمام کانی های تجاری دنیا آسان است. سازمان نظارت کننده ایالات متحده ی آمریکا (VSMS) در زمینه ی مواد معدنی هر ساله اطلاعات خود در زمینه ی مواد معدنی انتشار می دهد. این اطلاعات به صورت کتاب سال منتشر می شود. این سازمان تغییرات حاصل در زمینه ی تولید، ذخایر و... را در هر سال گزارش می دهد.

درادامه به بیان مواد معدنی مورد استفاده در صنعت سرامیک می پردازیم .سعی شده است تا منابع و ذخایر اصلی این مواد نیز ذکر شود.

سیلیس

سیلیس یک ماده ی معدنی مهم در صنعت سرامیک است. استفاده ی عمده از این ماده در صنعت شیشه سازی است (حدود 38% از تولید ایالات متحده ی آمریکا در صنعت شیشه سازی مصرف می شود. ) برای مثال حباب های لامپ های با نور سفید (bulbs incandescent lamp) از شیشه های سودالایم تولید می شود که تقریبا 70% از آنها سیلیس است. درصد سیلیس موجود در لامپ های رشته ای می تواند تا حدود %99.8 وزنی نیز برسد.

یکی از منابع عمده ی سیلیس ، ماسه سنگ است . ماسه سنگ صنعتی و ماسه ی سیلیسی دو واژه هستند که در صنعت سرامیک زیاد استفاده می شوند. این دو واژه به معنای ماسه سنگی است که در صد سیلیس موجود در آن ها بالا باشد. در برخی موارد درصد سیلیس برخی از این ماسه ها بیش از 99.5% است.

برطبق تعریف ASTM، ماسه سنگ ذرات سنگ است که به صورت گرانول هستند. این ذرات می توانند از میان الک مش 4 بگذارند.(4.75mm) و بر روی الک مش 200 (75mm) باقی می مانند. و باید از خردایش طبیعی یا مصنوعی سنگ پدید آمده باشند. (ماسه سنگ همچنین از فرآوری فیزیکی سنگ ها (بوسیله ی سنگ شکن) تولید می شوند.)

ماسه سنگ های تولیدی معمولا دارای ترکیب شیمیایی متنوعی هستند که این ترکیب به نوع سنگ مورد استفاده بستگی دارد. ایالات متحده ی آمریکا بزرگترین تولید کننده ی ماسه ی صنعتی در جهان است. ایالت های ویرجینیای غربی، کالیفرنیا، الینویز، پنسیلوانیا ، اوهایو و نیوجرسی 80% ماسه ی سیلیسی با کیفیت بالای مورد استفاده در ایالات متحده ی آمریکا را فراهم می کنند. در الینویز و میسوری عملا تمام سیلیکای مورد استفاده در ساخت شیشه از ماسه سنگ های st.peter بدست می آید. سایر ذخیره های با کیفیت ماسه سنگ نیز وجود دارد. مثلا یکی از این ذخایر oriskany است که در ویرجینیای غربی و پنسیلونیا وجود دارد. این ذخیره ها عموما به صورت تپه های شنی ساحلی یا به شکل لایه هایی 20-30 متری زیر لایه هایی از لجن، خاک رس و سنگ رست (shales) وجود دارند.

عموما استخراج سیلیس صنعتی یک شغل با فروش منطقه ای است . در واقع مراکز تولید عمدتا در کنار مراکز خرید واقع اند مگر آنکه کیفیت محصول تولیدی استثنائی باشد مثلا خواص اندازه ی ذرات یا شکل ذرات ویژه باشد. منطقه ی جغرافیایی فروش این محصول معمولا از 200 مایل فراتر نمی رود. این مسئله به دلیل هزینه ی بالای حمل و نقل این ماده و فراوانی معادن آن در سرتاسر دنیا است.

در سال های اخیر، مقررات محیط زیستی بر روی استخراج سنگ سیلیس بسته شده که علت آن مشکلات سلامتی است که بوسیله ی این محصول بوجود می آید.

کواتز مینرال عمده ی سیلیس ، جزء اصلی سنگ های آتشفشانی مانند گرانیت است. این ماده همچنین در بیشتر سنگ های دگرگون یافت می شود. بخش اصلی سنگ های دگرگون را ماسه سنگ تشکیل می دهد. همچنین رگه هایی با خلوص بالا از کوارتز نیز در این سنگ ها یافت می شود. کریستال های کوارتز با کیفیت نوری بالا واقعا کم یابند . اما روش هایی مناسب وجود دارد که می توان کریستال های کوارتز را رشد داد و آنها را به صورت تجاری تولید کرد. تولید سالانه ی سیلیس در ایالات متحده ی آمریکا تقریبا 30 مگاتن است که این مقدار 700 میلیون دلار ارزش دارد.

سیلیکات ها

فلدسپار

فلدسپارها یک گروه مینرالی بزرگ هستند واین تخمین زده شده است که بیش از 60 درصد پوسته ی زمین را تشکیل می دهند. (همانگونه که در جدول 1 دیده می شود) این گروه مینرالی در بسیاری از سنگ های رسوبی و تقریبا در تمام سنگ های آذرین و دگرگون یافت می شوند.

صنعت شیشه سازی بیشتر فلدسپارهای تولیدی را مصرف می کند. فلدسپار منبع اکسید آلومینوم است. این ماده خواص مکانیکی شیشه مانند مقاومت در برابر خراش و قابلیت مقاومت در برابر شک حرارتی آن را افزایش می دهد. فلدسپار همچنین در بدنه های سرامیک وایت ویر (whiteware) به عنوان فلاکس استفاده می شود. این ماده باعث ایجاد فاز شیشه ای در هنگام پخت بدنه می شود و استحکلام و حالت زجاجی (translucency) بدنه را افزایش می دهد.

کره ی جنوبی بزرگترین تولید کننده ی فلدسپار در جهان است. تولید سالانه ی فلدسپار در ایالات متحده ی آمریکا 800000 تن است که این میزان ارزشی برابر 45 میلیون دلار دارد. ایالات کالیفورنیا، کارولینای شمالی و کانوکتیکات بزرگترین تولید کنندگان فلدسپار هستند.

رویه ی اصلی در فرآیند استخراج و استفاده از فلدسپار شامل موارد زیر است:

1)سوراخ کاری و انفجار توده ی معدنی

2)انتقال سنگ معدن به آسیاب و خردایش آن (فرآوری فیزیکی)

3)جدا سازی مینرال ها به روش فلوتاسیون (این فرآیند بر اساس قابلیت ترشوندگی متفاوت مواد در محلول آبی اتفاق می افتد).

4)خشک کردن

5)آسیاب کردن تا رسیدن به اندازه ی ذره ی زیرمش 200 (75Mm) برای کاربردهای صنتعت سرامیک

درفرآیند فلوتاسیون هوا به داخل سوسپانسیونی از مینرال های خردایش یافته دمیده می شود. در این حالت در محلول کف تشکیل می شود. ذرات تر شده (ذرات آب دوست) در سوسپانسیون باقی می مانند در حالی که ذرات آب گریز جذب حباب های هوا شده که با جدا سازی کف ها می توان مینرال های مورد نظر را جدا سازی نمود. عوامل متنوعی مانند آمینو اسیدها (این مواد دارای وزن ملکولی بالایی هستند) را می توان برای افزایش قابلیت تر شوندگی نسبی مواد جامد در مخلوط ، استفاده کرد. این عوامل به طور گزینشی بر روی سطح مواد خاص مخلوط ، جذب می شوند. این فرآیند در مراحل زیر انجام می شود:

1)جدایش میکا

2)جدایش مینرال های آهن دار مخصوصا گارنت

3)جداسازی فلدسپار از مواد ته نشست شده مانند کوارتز

رس ها و کائولن

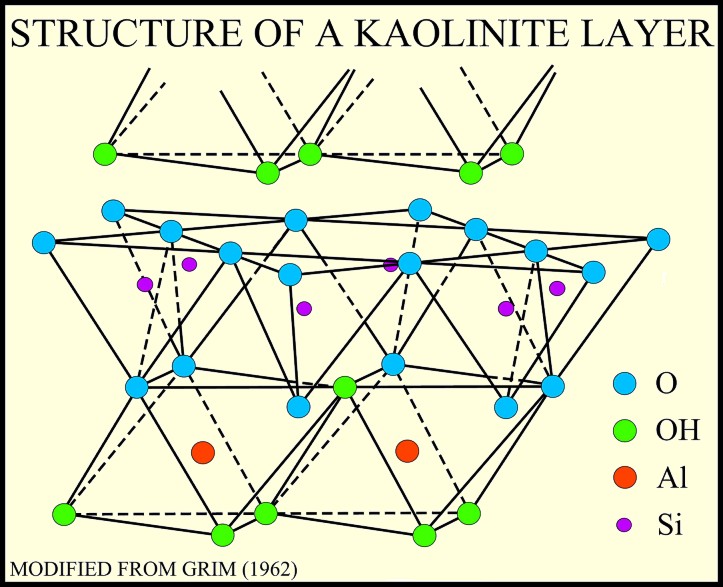

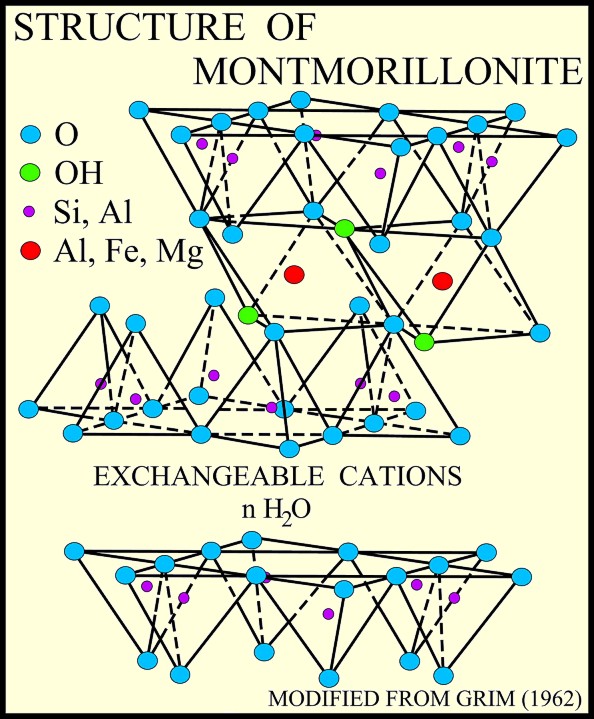

رس جزء عمده ی سرامیک های سنتی است. این مواد عموما سیلیکات های لایه ای با اندازه ی دانه ی زیر 2 میکرون هستند. هر لایه ی سیلیکاتی را می توان به عنوان یک کانی رسی تعریف کرد. شش نوع تجاری از رس ها وجود دارند. این انواع در جدول 2 به صورت لیست وار آورده شده است. این رس ها از لحاظ ترکیب، پلاستیسیته، رنگ و خواص پخت متفاوت اند.

هوازدگی مکانیکی و شیمیایی فلدسپارها در سنگ های آذرین و دگرگون شده باعث تشکیل کائولن می شود.(کائولن یک جزء کلیدی در خاک چینی است) . کائولن تشکیل شده می تواند در همان محل متلاشی گردد و یا ابتدا بوسیله ی آب یا باد به محل دیگری منتقل شود و در آنجا متلاشی گردد. ذخایر کائولن اولیه در محل سنگ اولیه وجود دارند. این نوع کائولن دارای مقادیر زیادی کوارتز و میکا است که در حین فرآیند هوا زدگی تشکیل گشته اند. ذخایر بزرگی از کائولن اولیه در جنوب شرقی انگلستان ، اکراین و چین یافت می شود.

کائولن های ثانویه، کائولن هایی هستند که به طور طبیعی از سنگ های اصلی شسته شده اند. و سپس در مکان های دیگر رسوب کرده اند. این مواد به طور طبیعی فرآوری گشته اند و دارای خلوص بیشتری هستند. ذخایر تجاری و اصلی کائولن ثانویه در ایالات متحده آمریکا 50 میلیون سال پیش تشکیل شده اند. این ذخایر به صورت کمربندی در خط ساحلی قدیمی ازشمال آلاباما تا کارولینای شمالی کشیده شده است

میکا

گروه میکا شامل 37 کانی می باشد . این کانی ها با نام فیلو سیلیکات ها (phyllosilicates) هستند که دارای ساختاری صفحه ای یا لایه ای هستند. واژه ی یونانی فیلون (phyllon) به معنای برگ است. برخی از کانی های میکا در جدول 1 آورده شده است. همچنین علاوه بر اسم آنها مکان های وجود منابع عمده ی آنها نیز آورده شده است. میکا ها همچنین بر اساس میکاهای واقعی (truemica) و ترد (brittle) نیز طبقه بندی می شوند. میکاهای واقعی که دارای کاتیون های تک ظرفیتی (مانند k^+ و〖Na〗^+ ) در میان لایه هایشان هستند، از خود خواص ورقه ورقه شده نشان می دهند. این مواد به آسانی به صفحات نازک تبدیل می شوند. در میکاهای ترد، بین لایه ها کاتیون های دو ظرفیتی (مانند 〖Ca〗^(2+) ) وجود دارد. پیوند این کاتیون ها و لایه ها قوی است. اگر چه این مواد نیز خاصیت ورقه شدن دارند اما نسبت به نوع واقعی ترد ترند. میکاهای ترد کانی های کمیابی هستند و استفاده از آنها زیاد نیست.

.jpg)

موسکویت (Muscovite) ، یک نوع میکا است که کاربرد عمده ای دارد. این میکا به خاطر خواص الکتریکی فوق العاده و فراوانی ، کاربردهای فراوانی یافته است.

فلوگوپیت (phlogopite) نوعی کانی است که در دمای بالا پایدار است؛ از این رو از آن در کاربردهایی استفاده می شود که در آنها نیاز به پایداری در دمای بالا و خواص الکتریکی مورد نیاز باشد. هردوی این کانی ها (موسکویت وفلوگوپیت) به صورت صفحه ای و آسیاب شده استفاده می شوند.

.jpg)

میکاها در سنگ های آذرین، رسوبی و دگرگون تشکیل می شوند.( این کانی ها در محیط های مختلف زمین شناسی تشکیل می شوند) . علت تشکیل این مواد در گسترده ی وسیعی از محیط های زمین شناسی پایداری گرمایی این مواد است. شکل 1 دیاگرام فشار – دما برای میکای موسکویتی است. در دمای بسیار بالا (بیشتر از.jpg) )، این نوع میکا ناپایدار می شود و در حضور کوارتز تجزبه گشته و به فلدسپار پتاسیک و سیلیمانیت (sillimanite) تبدیل می شود.(طبق فرمول زیر):

)، این نوع میکا ناپایدار می شود و در حضور کوارتز تجزبه گشته و به فلدسپار پتاسیک و سیلیمانیت (sillimanite) تبدیل می شود.(طبق فرمول زیر):.jpg)

سیلیمانیت فلدسپارتپاسیک کوارتز موسکوویت

موسکوویت در سنگ های دگرگون کم ارزش تشکیل می شود. در این مکان ها موسکوویت از پیروفیلیت.jpg)

.jpg) تشکیل می شود. این فرآیند در کریستالیزاسیون اولیه ی کانی های آذرین مانند گرانیت ها و پگماتیت ها (Pegmatites) نیز رخ می دهد.

تشکیل می شود. این فرآیند در کریستالیزاسیون اولیه ی کانی های آذرین مانند گرانیت ها و پگماتیت ها (Pegmatites) نیز رخ می دهد.

در سنگ های رسوبی مخصوصا آرنیت (arenites) نیز فرآیند تشکیل موسکویت اتفاق می افتد. موسکوویت در بسیاری از بخش های ایالات متحده ی آمریکا به صورت محدود وجود دارد.

بزرگترین تولید کننده ی میکا، روسیه است. این کشور یک سوم نیاز سالانه ی این ماده.jpg) را تولید می کند. ایالات متحده ی آمریکا سالانه 75000 تن میکای ورقه ای و ذره ای تولید می کند. اگر چه ایالات متحده ی آمریکا از لحاظ تاریخی تولید کننده ی صفحات میکایی است ولی منابع داخلی این ماده به پایان رسیده و از این رو این کشور تنها به تولید میکای ورقه ای و ذره ای می پردازد.

را تولید می کند. ایالات متحده ی آمریکا سالانه 75000 تن میکای ورقه ای و ذره ای تولید می کند. اگر چه ایالات متحده ی آمریکا از لحاظ تاریخی تولید کننده ی صفحات میکایی است ولی منابع داخلی این ماده به پایان رسیده و از این رو این کشور تنها به تولید میکای ورقه ای و ذره ای می پردازد.

مصرف عمده ی میکای آسیاب شده به عنوان پرکننده در اجزای اتصال دهنده ی دیواره های گچی (ژیپسی) است . استفاده از پر کننده های میکایی موجب تولید سطوح صاف می شود، کارایی را بهبود داده و از گسترش ترک جلوگیری می کند. از این مواد همچنین در رنگ ها، محصولات رابری قالب گیری مانند تایرها و خمیر دندان کاربرد دارند. از میکای فلس مانند به عنوان جایگزینی در لقمه ترمزها و صفحه کلاچ استفاده می شود.

هند بزرگترین تولید کننده ی میکای مورد استفاده در ساخت صفحات موسکوریتی (muscovite sheet meca) است. ماداگاسکار نیز بخش عمده ای از میکای مورد استفاده در ساخت صفحات فلوگوپیت را مهیا می کند. قیمت میکای صفحه ای از کمتر از یک دلار بر کیلوگرم برای کیفیت پایین تا 2000 دلار بر کیلوگرم برای نوع با کیفیت متغیر است. از نوع با کیفیت بالای میکای موسکویتی در ساخت دی الکتریک مورد استفاده در خازن ها استفاده می شود.

مولایت

مولایت.jpg) در طبیعت به میزان فراوان وجود ندارد و باید به صورت مصنوعی ساخته شود. این ماده دارای خواص زیادی است که موجب شده تا این ماده برای کاربردهای دما بالا مناسب باشد. مولایت دارای ضریب انبساط حرارتی بسیار کوچکی است.(این مسأله باعث می شود که مولایت مقاومت به شک حرارتی خوبی داشته باشد). این ماده همچنین در دمای بالا مقاومت به خزش خوبی دارد و از همه مهمتر، مولایت به آسانی با شیشه ی مذاب یا سر باره ی فلزات مذاب واکنش نمی دهد و در اتمسفر های کوره ای خورنده پایدار است.

در طبیعت به میزان فراوان وجود ندارد و باید به صورت مصنوعی ساخته شود. این ماده دارای خواص زیادی است که موجب شده تا این ماده برای کاربردهای دما بالا مناسب باشد. مولایت دارای ضریب انبساط حرارتی بسیار کوچکی است.(این مسأله باعث می شود که مولایت مقاومت به شک حرارتی خوبی داشته باشد). این ماده همچنین در دمای بالا مقاومت به خزش خوبی دارد و از همه مهمتر، مولایت به آسانی با شیشه ی مذاب یا سر باره ی فلزات مذاب واکنش نمی دهد و در اتمسفر های کوره ای خورنده پایدار است.

از این رو از این ماده در آستر کاری کوره و سایر کاربردهای دیرگداز در صنعت فولاد سازی و ذوب آهن و صنعت شیشه استفاده می شود.

از لحاظ تجاری مولایت به دو روش ساخته می شود:

1)زینته ینگ

2)فیوزینگ

مولایت زنیته شده ممکن است بوسیله ی حرارت دادن مخلوطی از کیانیت :.jpg) ، بوکسیت و کائولن تولید شود. (کیانیت مینرالی است که به صورت طبیعی در سنگ های دگرگون یافت می شود.) این مخلوط (درنسبت های معین) در دماهای بالاتر از 1600c° زینته می شود. ماده ی زینته شده به این روش دارای 90-85% مولایت است . علاوه بر مولایت درصدی شیشه و کریستو بالیت (یکی از پلی فرم های

، بوکسیت و کائولن تولید شود. (کیانیت مینرالی است که به صورت طبیعی در سنگ های دگرگون یافت می شود.) این مخلوط (درنسبت های معین) در دماهای بالاتر از 1600c° زینته می شود. ماده ی زینته شده به این روش دارای 90-85% مولایت است . علاوه بر مولایت درصدی شیشه و کریستو بالیت (یکی از پلی فرم های .jpg) وجود دارد . آفریقای جنوبی تولید کننده ی عمده ی کیانیت دنیاست این کشور سالانه 165000 تن کیانیت تولید می کند.

وجود دارد . آفریقای جنوبی تولید کننده ی عمده ی کیانیت دنیاست این کشور سالانه 165000 تن کیانیت تولید می کند.

ایالات متحده ی آمرکیا دارای بزرگترین منابع کیانیت دنیاست. این منابع در منطقه ی کوه های آپلاچین (Applochian Mountains) و آیداهو (Idaho) قرار گرفته اند. آندالوزیت (Andalusite) وسیلیمانیت سایر مینرال های آلومینو سیلیکاتی هستند که مانند کیانیت می توان از آنها به عنوان ماده ی اولیه در تولید مولایت استفاده کرد.

در روش فیوزینگ مقداری آلومینا و کائولن به داخل کوره ی قوس الکتریکی ریخته می شود. پس از روشن شدن این کوره دما به بالاتر از 1750c° می رسد و از این رو می توان با این روش مولایت با خلوص بالاتر تولید کرد. مولایت تولیدی به روش فیوزینگ دارای بیش از 95% مولایت است که به همراه آن مخلوطی از آلومینا و شیشه وجود دارد.

اکسیدها

موادخام مورد استفاده در ساخت سرامیک های اکسیدی تقریبا همگی به وسیله ی فرآیندهای شیمیایی تولید می شوند. علت استفاده از فرآیندهای شیمیایی بدست آوردن خلوص شیمیایی بالا و تهیه ی پودرهای مناسب جهت ساخت اجزای سرامیکی است. اکسیدهای مهم مورد استفاده در صنعت سرامیک در جدول 2 آمده است.

.jpg)

آلومینا

اکسید آلومینیوم (.jpg) ، آلومینا ، کوراندوم) بیشترین ماده ی شیمیایی غیر آلی است که در صنعت سرامیک استفاده می شود. این اکسید از کانی بوکسیت (bauxite) و بوسیله ی فرآیند بایر (bayer Process) تولید می شود. بوکسیت مخلوطی از اکسید آلومینیوم هیدراته با اکسید آهن

، آلومینا ، کوراندوم) بیشترین ماده ی شیمیایی غیر آلی است که در صنعت سرامیک استفاده می شود. این اکسید از کانی بوکسیت (bauxite) و بوسیله ی فرآیند بایر (bayer Process) تولید می شود. بوکسیت مخلوطی از اکسید آلومینیوم هیدراته با اکسید آهن.jpg) ، سیلیس

، سیلیس.jpg) ، تیتا نیا

، تیتا نیا.jpg) (به عنوان ناخالصی) تشکیل شده است. این کانی از هوا زدگی و متلاشی شدن سنگ های آلومینیوم دار بوجود می آید که در اغلب موارد جنس سنگ ها از نوع آذرین است. این کانی در مناطق گرمسیری تشکیل می شود. مانند کائولن، بوکسیت نیز می تواند به صورت ذخایر اولیه و ثانویه باشد.

(به عنوان ناخالصی) تشکیل شده است. این کانی از هوا زدگی و متلاشی شدن سنگ های آلومینیوم دار بوجود می آید که در اغلب موارد جنس سنگ ها از نوع آذرین است. این کانی در مناطق گرمسیری تشکیل می شود. مانند کائولن، بوکسیت نیز می تواند به صورت ذخایر اولیه و ثانویه باشد.

فرآیند بایر آلومینایی با خلوص اسمی 99.5% تولید می کند. آلومینا بر اساس کابردهایش در گریدهای مختلف تولید می شود. این گریدها از لحاظ اندازه و شکل کریستال ها و میزان ناخالصی متفاوت اند. ناخالصی اصلی آلومینا اکسید سدیم.jpg) است. کریستال های آلومینا می توانند اندازه ی بین o.1 – 25 میکرون داشته باشد. شکل 2 کارخانه ی تولید آلومینا به روش بایر را نشان می دهد.

است. کریستال های آلومینا می توانند اندازه ی بین o.1 – 25 میکرون داشته باشد. شکل 2 کارخانه ی تولید آلومینا به روش بایر را نشان می دهد.

.jpg)

مراحل فرآیند بایر عبارتند از :

1) فرآوری فیزیکی

بوکسیت بدست آمده از معدن ابتدا آسیاب می شود. البته اندازه ی ذرات در این خردایش بسیار درشت است. (اندازه ی ذرات زیر یک میلیمتر است). فرآیند آسیاب کاری باعث افزایش مساحت سطح کل ذرات می شود که این مسأله موجب کاهش زمان فرآیند می شود. (کاهش زمان واکنش های شیمیایی درمراحل بعدی )

2) مرحله هضم

ذرات درشت بوکسیت بوسیله ی افزودن هیدروکسید سدیم (NaOH) به آب حل می شود. این فرآیند در دمای.jpg) و در فشار کل O.5MPa اتفاق می افتد. همه ی آلومینای هیدراته ی موجود در بوکسیت حل می گردد و به صورت سدیم آلومینات در می آید.طبق فرمول زیر:

و در فشار کل O.5MPa اتفاق می افتد. همه ی آلومینای هیدراته ی موجود در بوکسیت حل می گردد و به صورت سدیم آلومینات در می آید.طبق فرمول زیر: .jpg)

3) فیلتراسیون

ناخالصی های جامد موجود در محلول حاصله که عمدتا سیلیس .jpg) ، تیتانیا

، تیتانیا .jpg) و اکسید آهن

و اکسید آهن .jpg) هستند بوسیله ی فیلتراسیون جدا سازی می شوند.

هستند بوسیله ی فیلتراسیون جدا سازی می شوند.

4) رسوب دهی

پس از سرد کردن ، دانه های گیبسیت (آلومینای هیدراته ی طبیعی - .jpg) به محلول سدیم آلومینات اضافه می شود. این مسأله موجب تشکیل فاز پایدار از هیدروکسید آلومینیوم در دمای پایین می شود. با دمش گاز

به محلول سدیم آلومینات اضافه می شود. این مسأله موجب تشکیل فاز پایدار از هیدروکسید آلومینیوم در دمای پایین می شود. با دمش گاز.jpg) به داخل محلول بوجود آمده ،فرآیند ایجاد رسوب تسریع می شود و عمل رسوب زایی ایجاد می شود.

به داخل محلول بوجود آمده ،فرآیند ایجاد رسوب تسریع می شود و عمل رسوب زایی ایجاد می شود.

5) شستشو

رسوبات بدست آمده سپس از فیلترعبور داده شده و شستشو می شوند تا میزان سدیم آن کاهش یابد.

6) کلسیناسیون

پودر حاصله در دمای بین 1100C∘ - 1200 کلسیناسیون می شود. در این فرآیند هیدروکسید به اکسید تبدیل می شود. واکنش در این مرحله به صورت زیر است:.jpg)

در این مرحله آلومینای بدست آمده به شکل کلوخه ای است. این کلوخه ها از دانه های ریز با قطر 10-5 میکرون تشکیل شده اند.

7) آسیاب کردن

پودر حاصله در مرحله ی قبل آسیاب می شود تا اندازه ی ذرات و توزیع ذرات معین بدست آید. آلومینای تولیدی به این روش دارای بیش از 99.5% .jpg) است. و همانگونه که قبلا گفتیم، ناخالصی عمده ی موجود در این ماده

است. و همانگونه که قبلا گفتیم، ناخالصی عمده ی موجود در این ماده .jpg) است. پودر حاصله ممکن است به میزان بسیار کم در حدود % 0.001

است. پودر حاصله ممکن است به میزان بسیار کم در حدود % 0.001 .jpg) داشته باشد. این میزان از خلوص برای آلومینا برای بسیاری از کاربردها مناسب است. کنترل دقیق شرایط ته نشست شدن، شستشوی رسوبات و کنترل شرایط کلیناسیون و آسیا ب کردن می تواند موجب تشکیل آلومینایی با خلوص 99.99% شود. قیمت آلومینای کلسینه شده ی معمولی 0.60 دلار بر کیلوگرم است و این قیمت می تواند برای آلومینای کلسینه شده ی با خلوص بالاتر به 2.00 دلار بر کیلوگرم برسد. قیمت گرید متالورژیکی (مناسب برای تولید آلومینوم ) تقریبا ً 150 دلار برتن است.

داشته باشد. این میزان از خلوص برای آلومینا برای بسیاری از کاربردها مناسب است. کنترل دقیق شرایط ته نشست شدن، شستشوی رسوبات و کنترل شرایط کلیناسیون و آسیا ب کردن می تواند موجب تشکیل آلومینایی با خلوص 99.99% شود. قیمت آلومینای کلسینه شده ی معمولی 0.60 دلار بر کیلوگرم است و این قیمت می تواند برای آلومینای کلسینه شده ی با خلوص بالاتر به 2.00 دلار بر کیلوگرم برسد. قیمت گرید متالورژیکی (مناسب برای تولید آلومینوم ) تقریبا ً 150 دلار برتن است.

.jpg)

جدول 3 ترکیب نمونه وار فرم های اصلی آلومینای کلسینه شده آورده شده است. حضور .jpg) در برخی موارد غیر قابل قبول است. برای مثال ، یون سدیم در میدان الکتریکی تحرک پیدا می کند و باعث اتلاف خاصیت عایق کاری الکتریکی می شود. همچنین سدیم ، آلومینا تشکیل فاز

در برخی موارد غیر قابل قبول است. برای مثال ، یون سدیم در میدان الکتریکی تحرک پیدا می کند و باعث اتلاف خاصیت عایق کاری الکتریکی می شود. همچنین سدیم ، آلومینا تشکیل فاز .jpg) می دهند. تشکیل این فاز باعث کاهش دانستیه، استحکام ، مقاومت به شک حرارتی و مقاومت به خوردگی محصول نهایی می شود. جدول 4 درصد

می دهند. تشکیل این فاز باعث کاهش دانستیه، استحکام ، مقاومت به شک حرارتی و مقاومت به خوردگی محصول نهایی می شود. جدول 4 درصد .jpg) مناسب برای کاربردهای مختلف آلومینای کلسینه شده (تولیدی به روش بایر ) را نشان می دهد.

مناسب برای کاربردهای مختلف آلومینای کلسینه شده (تولیدی به روش بایر ) را نشان می دهد.

.jpg)

استرالیا بزرگترین تولید کننده ی بوکسیت دنیاست. این کشور سالانه 60 مگا تن از این ماده تولید می کند.

منابع عمده ی بوکسیت در ایالات متحده ی آمریکا در آرکانزاس (Arkansas) وجود دارد. البته ذخایر کوچکتری نیز در جرجیا (Georgia) ، آلاباما (Alabama) و میسی سی پی(Missisippi) وجود دارد . معادن داخلی کمتر از 1% بوکسیت مورد نیاز ایالات متحده ی آمریکا را مهیا می کنند. از این رو ایالات متحده ی آمریکا یکی از واردکنندگان عمده ی بوکسیت دنیاست. این کشور سالانه 10 مگاتن بوکسیت وارد می کند.

تقریباً 95% از آلومینای استخراج شده در فرآیند تولید آلومینیوم استفاده می شود. بقیه ی آلومینای تولیدی در کاربردهای غیر فلزی مانند تولید آلومینای ویژه مصرف می شوند. و در واقع همین درصد کم برای ما مهم می باشد. زیرا بیشتر آن در صنایع سرامیک کاربرد دارد.

.jpg)

فرم با خلوص بالای آلومینا را می توان به طور مستقیم از فلز آلومینیوم تولید کرد. برای این کار چندین روش وجود دارد که در شکل 3 نشان داده شده است

* منیزیا

اکسید منیزیم(Mgo، منیزیا) به صورت طبیعی و در حالت کانی پیریکاز (periclase) تشکیل می شود. این کانی یک کانی دگرگون است که از تخریب دولومیت .jpg) و دیگر کانی های منیزیادار تشکیل می شود. منابع پریکاز کمیاب است و ارزش اقتصادی ندارد. منابع اصلی منیزیا ، منیزیت

و دیگر کانی های منیزیادار تشکیل می شود. منابع پریکاز کمیاب است و ارزش اقتصادی ندارد. منابع اصلی منیزیا ، منیزیت.jpg) وهیدرو کسید منیزیم

وهیدرو کسید منیزیم.jpg) است.

است.

ذخایر بزرگ منیزیت در بسیاری از کشورها مانند چین و ترکیه و روسیه وجود دارد. منیزیت دارای ناخالصی های مختلفی مانند سیلیس، آهن، آلومینیوم ، منگنز، و کلسیم است که این ناخالصی ها معمولا ً به شکل کانی های متنوعی وجود دارند. مثلا برخی از این کانی ها عبارتند از: کوارتز، تالک، میکا مگنتایت (Magnetite). پس از استخراج سنگ معدن، باید عملیات فرآوری انجام شود. روش های فرآوری متنوع هستند مثلا خردایش ، دانه بندی، شستشو، جداسازی بوسیله ی آهنربا و ملوتاسیون برخی از این روش ها ست . پس از خالص سازی کربنات منیزیم ، این ماده کلسیناسیون می شود. دمای کلسینا سیون بین.jpg) است. فرآیند کلسیناسیون موجب تولید دانه های بسیار ریز Mgo با خواص واکنشی بالا می شود. این محصول منیزیای سوز آور(caustic magnesia) نامیده می شود. نوع زینته شده یا پخته شده (dead- burned) منیزیا بوسیله ی کلسیناسیون منیزیم کربنات در دمای بالاتر از

است. فرآیند کلسیناسیون موجب تولید دانه های بسیار ریز Mgo با خواص واکنشی بالا می شود. این محصول منیزیای سوز آور(caustic magnesia) نامیده می شود. نوع زینته شده یا پخته شده (dead- burned) منیزیا بوسیله ی کلسیناسیون منیزیم کربنات در دمای بالاتر از.jpg) تولید می شود. در طی این فرآیند کریستال های واکنش پذیر رشد کرده و از این رو میزان واکنش پذیری آنها کاسته می شود.

تولید می شود. در طی این فرآیند کریستال های واکنش پذیر رشد کرده و از این رو میزان واکنش پذیری آنها کاسته می شود.

منیزیا را همچنین می توان از آب دریا یا آب های شور با درصد پایین منیزیم تولید کرد. تقریبا 60% تولید ترکیبات منیزیمی در آمریکا از این منابع تامین می شود. آب دریا دارای.jpg) در کیلوگرم است.

در کیلوگرم است.

مهمترین فرآیند تولید Mgo از آب دریا بدین صورت است که هیدروکسید منیزیم از محلول نمک های مینزیم و بوسیله ی یک عامل بازی قوی رسوب می کند.(طبق واکنش زیر).jpg)

رسوبات.jpg) شسته شده ، فیلتراسیون می شود و بوسیله ی فرآیند کلسیناسیون آب گیری می شود. روش دیگر تولید منیزیا بدست آوردن منیزیا از آب شور است. این فرآیند بر پایه ی تجزیه یرسوبات

شسته شده ، فیلتراسیون می شود و بوسیله ی فرآیند کلسیناسیون آب گیری می شود. روش دیگر تولید منیزیا بدست آوردن منیزیا از آب شور است. این فرآیند بر پایه ی تجزیه یرسوبات.jpg) در دمایرسوبات

در دمایرسوبات.jpg) اتفاق می افتد. (طبق واکنش زیر )

اتفاق می افتد. (طبق واکنش زیر ).jpg)

ظرفیت تولید سالانه ی منیزیا تقریبا 10 مگاتن در سال است. تقریبا 9 مگاتن از منیزیا از منابع طبیعی و تقریباً 1.5 مگاتن آن از آب دریاها و آب های شور بدست می آید. قیمت منیزیا در گسترده ی 150- 1200 دلار بر تن است. که این قیمت گذاری بر اساس خلوص آن انجام می شود.

کاربرد عمده ی منیزیا به عنوان دیرگدازهای مورد استفاده در آسترکاری کوره هاست. مقادیر بسیار کمی از منیزیا در تولید محلول خوراکی شیری رنگ (مخصوص درد معده) استفاده می شود. همچنین از منیزیا در ساخت سایر سرامیک ها مانند مواد اسپنیلی بدون کروم استفاده می شود. اسپینل بدون کروم در طبیعت در مقادیر قابل استفاده در صنعت وجود ندارد. اسپنیل را می توان بوسیله ی ذوب الکتریکی آلومینا و مینزیا تولید کرد.

* زیرکونیا

اکسید زیرکونیوم .jpg) ، زیرکونیا) به طور عمده از زیرکن

، زیرکونیا) به طور عمده از زیرکن .jpg) ) بدست می آید. زیرکن مینرالی است که در سنگ های آذرین مانند گرانیت ها و پگماتیت ها تشکیل می شود.

) بدست می آید. زیرکن مینرالی است که در سنگ های آذرین مانند گرانیت ها و پگماتیت ها تشکیل می شود.

در برزیل و ماداگاسکار برای تولید زیرکن ، سنگ های آدرین پگماتیتی (pegmatates) را تجریه می کنند. همچنین زیرکن می تواند به عنوان جزئی از سنگ های دگرگون تشکیل شده باشد. در سواحل استرالیا، برزیل، هند و فلوریدا از زیرکن به صورت ذخایر موجود در ماسه های ساحلی وجود دارد که این ذخایر از نوع ذخایر ثانویه هستند. در این نوع از ذخایر که به صورت تجاری مورد استفاده قرار می گیرد، زیرکن به همراه مینرال های دیگر مانند المنتایت (ilmentite) ، روتایل (rutile) و مونازیت (monazite) تشکیل شده است.

برای تولید زیرکونیای خالص از زیرکن چندین روش تجاری وجود دارد. زیرکن در دمای بالاتر از.jpg) به زیرکونیا

به زیرکونیا.jpg) و سیلیس

و سیلیس.jpg) تجزیه می شود. تزریق ماسه های زیرکنی به یک محیط پلاسما (در دمای بالاتر از 6000c° ) باعث تجزیه شدن زیرکن و ذوب شدن آن می شود. در هنگام انجماد مذاب پلاسمایی ، زیرکونیا به صورت ساختار دندریتی انجماد پیدا می کند. و

تجزیه می شود. تزریق ماسه های زیرکنی به یک محیط پلاسما (در دمای بالاتر از 6000c° ) باعث تجزیه شدن زیرکن و ذوب شدن آن می شود. در هنگام انجماد مذاب پلاسمایی ، زیرکونیا به صورت ساختار دندریتی انجماد پیدا می کند. و.jpg) به صورت پوششی شیشه ای بر روی زیرکونیا تشکیل می شود. سیلیس موجود در این ساختار می تواند بوسیله ی شستشو با محلول سدیم هیدروکسید جوشان از بین برود. در این فرآیند مواد زائد شسته می شود و زیرکونیا بوسیله ی سانتریفیوژ جدا سازی می شود.

به صورت پوششی شیشه ای بر روی زیرکونیا تشکیل می شود. سیلیس موجود در این ساختار می تواند بوسیله ی شستشو با محلول سدیم هیدروکسید جوشان از بین برود. در این فرآیند مواد زائد شسته می شود و زیرکونیا بوسیله ی سانتریفیوژ جدا سازی می شود.

روش اصلی در تولید اکسید زیرکونیوم ذوب زیرکن در کوره ی قوس الکتریکی است. دمای این ذوب بین 2100c°- 2300 است با آنکه دمای این واکنش نسبت به پلاسما پایین تر است اما فرآیند تجزیه ی زیرکن اتفاق می افتد. اما در این حالت زیرکونیای جامد در سیلیس مذاب تولید می شود. خلوص.jpg) تولیدی در این روش تقریبا 99% است.

تولیدی در این روش تقریبا 99% است.

یکی دیگر از منابع تأمین کننده ی زیرکونیا ، بادولیت (baddeleyite:.jpg) مونوکلینک و ناخالص) است. البته این کانی از لحاظ تجاری اهمیت کمتری نسبت به زیرکن دارد . ذخایر بادولیت کم می باشد. همچنین این ذخایر به همراه آلودگی هایی مانند سیلیس ، اکسید آهن و تیتانیا وجود دارد. ذخایر با دولیت به صورت تجاری در برزیل و آفریقای جنوبی استخراج می شوند. همه ی منابع سنگ معدن زیرکونیوم دارای مقادیر متنوعی از هافینوم ( به طور نمونه وار 3 – 1.5%) هستند . به دلیل شبیه بودن ویژگی های شیمیایی این دو ماده ، فرآیند جداسازی آنها گران قیمت است. به همین دلیل اکثر گریدهای زیرکونیا بیش از %3wt هافینوم دارند.

مونوکلینک و ناخالص) است. البته این کانی از لحاظ تجاری اهمیت کمتری نسبت به زیرکن دارد . ذخایر بادولیت کم می باشد. همچنین این ذخایر به همراه آلودگی هایی مانند سیلیس ، اکسید آهن و تیتانیا وجود دارد. ذخایر با دولیت به صورت تجاری در برزیل و آفریقای جنوبی استخراج می شوند. همه ی منابع سنگ معدن زیرکونیوم دارای مقادیر متنوعی از هافینوم ( به طور نمونه وار 3 – 1.5%) هستند . به دلیل شبیه بودن ویژگی های شیمیایی این دو ماده ، فرآیند جداسازی آنها گران قیمت است. به همین دلیل اکثر گریدهای زیرکونیا بیش از %3wt هافینوم دارند.

* زینسیت

اکسید روی (ZnO) به صورت طبیعی در مینرال زینسیت Zincite))وجود دارد. اکسید روی خالص سفید رنگ است. کانی زینسیت به دلیل وجود منگنز( بیش از 10%) و مقادیر ناچیزFeo قرمز رنگ است. منابع طبیعی زینسیت از لحاظ تجاری اهمیت ندارند. دو روش برای تولید اکسید روی وجود دارد:

1)اکسیداسیون فلز روی (در حالت بخار) با هوا

2)کاهش اسفا لاریت ( Sphalerite:zns) با کربن و CO اسفالاریت یکی از کانی های طبیعی و بسیار مهم از روی است. منابع عظیمی از این کانی در سنگ های آهکی دره ی میسی سی پی ، حوالی جوپلین (Joplin) وجود دارد .همچنین منابع عظیمی از این کانی در فرانسه ، مکزیک، اسپانیا ، سوئد و انگلستان وجود دارد.

مقادیر زیادی از اکسید روی تولید شده در صنعت تولید چسب و رابر استفاده می شود. از این اکسید همچنین در رنگ های لاتکس ، کاشی ها ، لعاب ها و صنعت پرسلان استفاده می شود.

این ماده همچنین یکی از مواد پر کاربرد در ساخت وریستور (Varistors) است.

* روتایل و آناتار

روتایل.jpg) ، تیتانیا) یکی از اجزای تشکیل دهنده ی سنگ های آذرین مانند گرانیت و همچنین به عنوان یکی از مشتقات سنگ های دگرگون مانند گنیس (geneiss) است. این کانی به صورت سوزن های ریزی در نمک ها، میکای بیوتایتی (biotitemica) ، کوارتز و فلدسپار یافت می شود. از لحاظ اقتصادی ذخایر مهم این ماده در سنگ های آذرین ویرجینیا (Virginia) ،کانادا (Canada) و نوروی (Norway) یافت می شود. روتایل (rutile) همچنین یکی از اجزای مهم سنگ های ساحلی است که از فرسایش سنگ های دارای روتایل بوجود آمده اند. این سنگ های ساحلی در استرالیا، فلوریدا و هند وجود دارند.

، تیتانیا) یکی از اجزای تشکیل دهنده ی سنگ های آذرین مانند گرانیت و همچنین به عنوان یکی از مشتقات سنگ های دگرگون مانند گنیس (geneiss) است. این کانی به صورت سوزن های ریزی در نمک ها، میکای بیوتایتی (biotitemica) ، کوارتز و فلدسپار یافت می شود. از لحاظ اقتصادی ذخایر مهم این ماده در سنگ های آذرین ویرجینیا (Virginia) ،کانادا (Canada) و نوروی (Norway) یافت می شود. روتایل (rutile) همچنین یکی از اجزای مهم سنگ های ساحلی است که از فرسایش سنگ های دارای روتایل بوجود آمده اند. این سنگ های ساحلی در استرالیا، فلوریدا و هند وجود دارند.

تیتانیا همچنین از واکنش المنیت.jpg) با اسید سولفوریک در دمای

با اسید سولفوریک در دمای.jpg) نیز تولید می شود. این واکنش به صورت زیر انجام می شود و تشکیل تیتانیل سولفات (Sulfate titanyl) می دهد:

نیز تولید می شود. این واکنش به صورت زیر انجام می شود و تشکیل تیتانیل سولفات (Sulfate titanyl) می دهد:.jpg)

تیتانیل سولفات در آب قابلیت حل شوندگی داشته و می توان بدین وسیله از ناخالصی های نامحلول در آب جداسازی شود. (این کار بوسیله ی فیلتراسیون انجام می شود.) هیدرولیز در دمای.jpg) باعث تشکیل رسوبات هیدروکسید

باعث تشکیل رسوبات هیدروکسید.jpg) طبق واکنش زیر می شود.:

طبق واکنش زیر می شود.:.jpg)

هیدروکسید تیتانیل بوسیله ی کلسیناسیون در دمای 1000c° به تیتانیا.jpg) تبدیل می شود.

تبدیل می شود.

* غیر اکسیدی ها

اکثر سرامیک های غیر اکسیدی مهم در طبیعت وجود ندارند و بنابراین باید آنها را سنتز کرد. روش سنتز این مواد معمولا یکی از روش های زیر است:

1)ترکیب مستقیم فلز و نافلز در دمای بالا

2)کاهش اکسید با کربن در دمای بالا (کاهش کربوترمال) و واکنش متعاقب با نافلز در این بخش از مقاله نگاه مختصری به سرامیک های غیر اکسیدی مهم داریم. برای نشان دادن تنوع سرامیک های غیر اکسیدی ما مثال هایی از کاربیدها ، نیتریدها و بوریدها را آورده ایم. البته سرامیک های غیر اکسیدی دیگری نیز وجود دارند که آنها نیز مورد توجه هستند.

SiC: ساینده ، بخش های الکترونیکی با شرایط دشوار

TiC: یا تاقان ، ابزارهای برش،

AIN:قطعات الکترونیکی، بوته ذوب فلز.jpg) : توربین های گازی آینده و اجزای موتورهای دیزل

: توربین های گازی آینده و اجزای موتورهای دیزل

Zr B_2: بوته ی ذوب فلز و تیوپ های ترموول (tubes Thermowell)

WC: ساینده، ابزارهای برش

C (گرافیت): روانساز جامد

C(الماس) : ساینده

* سیلیسیم کاربید

سیلیسیم کاربید(SiC) بیشترین مصرف را در بین مواد سرامیکی غیر اکسیدی دارد. کاربرد عمده ی این ماده در صنعت ساینده است. علت استفاده از آن در صنعت ساینده سختی بالا (تنها الماس، نیترید بورکیوبیک و کاربیدبور سختی بالاتری از سیلیسیم کاربید دارند.) سیلیسیم کاربید در طبیعت تشکیل نمی شود و بنابراین باید آن را به صورت مصنوعی ساخت. این ماده به دو شکل کریستالی وجود دارد. فرم کیوبیک که به آن فاز B می گویند (B-SiC) و فرم هگزا گونال که به آن فاز.jpg) می گویند.(

می گویند.(.jpg) -SiC). فرم

-SiC). فرم.jpg) در دمای بالاتر از

در دمای بالاتر از.jpg) تشکیل می شود و فرم B در گستره ی دمایی

تشکیل می شود و فرم B در گستره ی دمایی.jpg) تشکیل می شود.

تشکیل می شود.

سیلیسیم کاربید به صورت تجاری بوسیله ی فرآیند آچسون (Acheson Process) تولید می شود. در این فرآیند مخلوطی از ماسه ی سیلیسی (99.5%..jpg) )، کک (carbon) تهیه شده و در طول بزرگی دپو می شود. سپس الکترودهای کربنی در داخل توده جا سازی می گردد. هر توده معمولا از 3000 تن ماده تشکیل شده است. گرم کردن کک باعث آزاد شدن انرژی کک می شود. که معمولا در دما در بخش هایی از توده به

)، کک (carbon) تهیه شده و در طول بزرگی دپو می شود. سپس الکترودهای کربنی در داخل توده جا سازی می گردد. هر توده معمولا از 3000 تن ماده تشکیل شده است. گرم کردن کک باعث آزاد شدن انرژی کک می شود. که معمولا در دما در بخش هایی از توده به.jpg) نیز می رسد. انرژی الکتریکی کل که در طی راه اندازی استاندارد یک توده (کوره) مصرف می شود حدود 2 میلیون کیلو وات ساعت (kwh) است که این میزان تقریبا برابر است با 7 تراژول (7TJ). میانگین توان ورودی به کوره در طی راه اندازی کوره حدود 9000-10000KW است. در دمای بالا کک با

نیز می رسد. انرژی الکتریکی کل که در طی راه اندازی استاندارد یک توده (کوره) مصرف می شود حدود 2 میلیون کیلو وات ساعت (kwh) است که این میزان تقریبا برابر است با 7 تراژول (7TJ). میانگین توان ورودی به کوره در طی راه اندازی کوره حدود 9000-10000KW است. در دمای بالا کک با.jpg) واکنش می دهد و Sic و CO(مونواکسید کربن ) تولید می کند:

واکنش می دهد و Sic و CO(مونواکسید کربن ) تولید می کند:.jpg)

عملیات حرارت دهی کوره ادامه می یابد تا واکنش به طور کامل انجام شود. زمان حرارت دهی از2- 20 روز طول می کشد .(بسته به بزرگی کوره و ترانسفورماتور). پس از سرد شدن کوره، توده شکسته می شود و پس از خردایش دانه بندی می شود. مرکز توده دارای کریستال های SiC هگزاگونال با خلوص بالاست که رنگ آنها سبز است. این کریستال ها برای کاربردهای الکتریکی مناسبند. خلوص SiC براساس رنگ کریستال ها قابل تشخیص است:

خلوص % 9908 : سبز کم رنگ

خلوص % 99: سبز پررنگ

خلوص % 98.5 : سیاه رنگ

.jpg)

گرداگرد مرکز توده یک بخش با خلوص پایین (بیش تر از %97.5) وجود دارد که برای کاربردهای ساینده مناسب است. لایه ی بیرونی دارای مخلوطی از SiC و.jpg) واکنش نداده و کربن است که این لایه در فرآیند پخت بعدی استفاده می شود. شکل 1 مثال هایی از کریستال های SiC تولید بوسیله ی فرآیند آچسون است.

واکنش نداده و کربن است که این لایه در فرآیند پخت بعدی استفاده می شود. شکل 1 مثال هایی از کریستال های SiC تولید بوسیله ی فرآیند آچسون است.

.jpg)

بزرگترین تولید کننده ی SiC جهان چین است .این کشور سالانه 450000 تن SiC تولید می کند. شکل 2 یک کارخانه ی تولید SiC را نشان می دهد. قیمت SiC تولیدی به روش آچسون بین 10- 40 دلار بر کیلوگرم است

تیتانیوم کاربید

تیتانیم کاربید (TiC) یکی دیگر از مواد سرامیکی غیر اکسیدی است که در طبیعت تشکیل نمی شود. این ماده نیز بوسیله ی کاهش کربوترمال.jpg) یا بوسیله ی واکنش مستقیم بین عناصر تیتانیم و کربن تولید می شود. فرآیند تولید TiC نیز نیازمند دمای بالای تولید می باشد. دمای کربوراسیون بین

یا بوسیله ی واکنش مستقیم بین عناصر تیتانیم و کربن تولید می شود. فرآیند تولید TiC نیز نیازمند دمای بالای تولید می باشد. دمای کربوراسیون بین.jpg) است.

است.

آلومینیوم نیترید

چندین روش صنعتی برای تولید AIN وجود دارد. درحال حاضر دو تا از این روش ها به صورتی صنعتی کار برد دارند. یکی از آنها نیتریداسیون مستقیم آلومینیوم است. که در زیر واکنش آن نشان داده شده است.

.jpg)

در دمای بالاتر از نقطه ذوب فلز تمام پودر به صورت مستقیم به نیترید تبدیل می شود. کنترل دقیق فرآیند بوسیله ی جلوگیری از انعقاد فلز در طی فرآیند نیتریداسیون انجام می شود.

کاهش آلومینا با استفاده از نیتروژن و یا آمونیاک درحضور کربن یکی دیگر از روش های تولید AIN است. (طبق واکنش زیر).jpg)

مخلوط آلومینا و کربن با اتمسفر دارای نیتروژن و در دمای بالاتر از.jpg) واکنش می دهد. برای تبدیل کامل مواد به AIN فاکتورهایی مانند اندازه ی ذرات پودر و مخلوط نمودن مناسب مواد مهم می باشند. در دو روش تولید AIN، ناخالصی های اصلی اکسیژن (1.O% وزنی) و کربن (زیر O.O7%wt) هستند. سایر ناخالصی هایی که در این ماده وجود دارد عبارتند از: سیلیسیم، آهن، کلسیم. این ناخالصی ها به طور نمونه وار هر کدام در غلظت هایی زیر 50ppm وجود دارند. فروش جهانی AIN در حدود 200 تن در سال است. قیمت این ماده در گسترده 20- 180 دلار بر کیلوگرم است. این تفاوت قیمت به خاطر کیفیت و ویژگی های پودری AIN است.

واکنش می دهد. برای تبدیل کامل مواد به AIN فاکتورهایی مانند اندازه ی ذرات پودر و مخلوط نمودن مناسب مواد مهم می باشند. در دو روش تولید AIN، ناخالصی های اصلی اکسیژن (1.O% وزنی) و کربن (زیر O.O7%wt) هستند. سایر ناخالصی هایی که در این ماده وجود دارد عبارتند از: سیلیسیم، آهن، کلسیم. این ناخالصی ها به طور نمونه وار هر کدام در غلظت هایی زیر 50ppm وجود دارند. فروش جهانی AIN در حدود 200 تن در سال است. قیمت این ماده در گسترده 20- 180 دلار بر کیلوگرم است. این تفاوت قیمت به خاطر کیفیت و ویژگی های پودری AIN است.

در بسیاری از کاربردهایAIN نیاز است تا این ماده به صورت زیر لایه یا دیواره ی بوته باشد. این ماده یک عایق الکتریکی خوب است و رسانایی گرمایی بسیار بالایی دارد. (بهتر از آهن) این مسئله باعث شده تا از آن در بخش های الکترونیکی استفاده شود. بوته های آلومینیوم نیتریدی برای نگهداری مذاب فلزات استفاده می شود.

سیلیسیم نیترید

سیلیسیم نیترید (.jpg) ) یکی دیگر از کانی های مصنوعی است. این ماده دارای دو فرم کریستالی است .فرم دما پایین آن

) یکی دیگر از کانی های مصنوعی است. این ماده دارای دو فرم کریستالی است .فرم دما پایین آن.jpg) است که این فرم از آن نسبت به فرم β بیشتر ترجیح داده می شود. (به عنوان ماده ی اولیه ) زیرا تغییرات فازی فرم βدر طی فرآیند زینترینگ موجب پدید آمدن تغییرات طولی در ساختار کریستالی می شود. چندین روش برای سنتز پودر

است که این فرم از آن نسبت به فرم β بیشتر ترجیح داده می شود. (به عنوان ماده ی اولیه ) زیرا تغییرات فازی فرم βدر طی فرآیند زینترینگ موجب پدید آمدن تغییرات طولی در ساختار کریستالی می شود. چندین روش برای سنتز پودر.jpg) وجود دارد که این روش ها شبیه به روش های تولید AIN است. این روش ها عبارتند از :

وجود دارد که این روش ها شبیه به روش های تولید AIN است. این روش ها عبارتند از :

1)نیتریداسیون پودر سیلیسیم

2)کاهش کربوترمال سیلیس در گاز نیتروژن

3)واکنش در فاز گاز.jpg) یا سیلان (

یا سیلان (.jpg) ) با آمونیاک

) با آمونیاک

بیشتر پودرهایی که به صورت تجاری در دسترس هستند از واکنش پودر سیلیسیم با نیتروژن.jpg) در دمای

در دمای.jpg) تولید شده اند. (طبق واکنش زیر)

تولید شده اند. (طبق واکنش زیر).jpg)

این پودر عموما مخلوطی از فاز.jpg) و β است (که نسبت

و β است (که نسبت.jpg) به β برابر 90 به 10 است.) در اغلب موارد برای تسریع واکنش و جلوگیری از تشکیل فاز β از پودر

به β برابر 90 به 10 است.) در اغلب موارد برای تسریع واکنش و جلوگیری از تشکیل فاز β از پودر.jpg) به عنوان جوانه زا استفاده می شود. پودر نیترید شده شامل ناخالصی هایی مانند آهن ، کلسیم و آلومینیوم است. که این ناخالصی ها از ابتدا در پودر سیلیسیم وجود داشته اند و یا در طی فرآیند آسیاب کردن ثانویه پدید آمده اند. پودر

به عنوان جوانه زا استفاده می شود. پودر نیترید شده شامل ناخالصی هایی مانند آهن ، کلسیم و آلومینیوم است. که این ناخالصی ها از ابتدا در پودر سیلیسیم وجود داشته اند و یا در طی فرآیند آسیاب کردن ثانویه پدید آمده اند. پودر.jpg) با خلوص بالا را می توان بوسیله ی کاهش کربوترمال در دمای بین

با خلوص بالا را می توان بوسیله ی کاهش کربوترمال در دمای بین.jpg) تولید کرد.( طبق واکنش زیر)

تولید کرد.( طبق واکنش زیر).jpg)

اگر چه این فرآیند باعث تولید پودرهایی می شود که در آنها کربن و اکسیژن باقی مانده وجود دارد ولی پودر تولیدی دارای مساحت سطح بالایی است و درصد فاز.jpg) نیز در این پودر بالاست.

نیز در این پودر بالاست.

پودرهای با خلوص بالا همچنین بوسیله ی واکنش در فاز بخار تولید می شود. که در زیر این واکنش ها آورده شده است:

〖.jpg)

پودر تولیدی به روش بالا آمورف است. اما محصولاتی که تا دمای.jpg) حرارت داده شوند.

حرارت داده شوند.

تقریباً به طور کامل به فرم.jpg) تبدیل می شود.

تبدیل می شود.

تولید جهانی.jpg) ، 500 تن در سال است. قیمت پودر این ماده از 30 – 150 دلار بر کیلوگرم قیمت دارد. که این قیمت به اندازه ی ذرات و کیفیت آن بستگی دارد.

، 500 تن در سال است. قیمت پودر این ماده از 30 – 150 دلار بر کیلوگرم قیمت دارد. که این قیمت به اندازه ی ذرات و کیفیت آن بستگی دارد.

سیلیسیم نیترید در دماهای بالا دارای استحکام بالایی است. این ماده دارای مقاومت به شک حرارتی ، مقاومت به خزش و مقاومت به اکسیداسیون بسیار خوبی در شرایط سخت است. از این رو این ماده برای ساخت قطعات توربین و موتورهای دیزل مناسب است.

زیرکونیوم دی بوراید

زیرکونیوم دی بوراید.jpg) یک ماده ی مناسب برای ساخت بوته ی ذوب فلزات است. علت این مسئله مقاومت به خوردگی استثنائی این ماده است. این ماده همچنین در سلولهای هال – هرولت (Hall- Heroultcells) (فرآیند تولید آلومینیوم ) به عنوان کاتد و در فرآیند تصفیه ی فولاد به عنوان تیوپ های ترموول استفاده می شود.

یک ماده ی مناسب برای ساخت بوته ی ذوب فلزات است. علت این مسئله مقاومت به خوردگی استثنائی این ماده است. این ماده همچنین در سلولهای هال – هرولت (Hall- Heroultcells) (فرآیند تولید آلومینیوم ) به عنوان کاتد و در فرآیند تصفیه ی فولاد به عنوان تیوپ های ترموول استفاده می شود.

فرآیندهای مختلفی برای تولید.jpg) استفاده می شود. این فرآیند ها شبیه به روش های تولید کاربیدها و نیتریدهاست. به صورت صنعتی این ماده به روش واکنش مستقیم زیرکونیوم و بور تولید می شود.

استفاده می شود. این فرآیند ها شبیه به روش های تولید کاربیدها و نیتریدهاست. به صورت صنعتی این ماده به روش واکنش مستقیم زیرکونیوم و بور تولید می شود. .jpg)

همچنین از واکنش کربوترمال نیز می توان برای تولید.jpg) استفاده کرد. که واکنش آن به شکل زیر است.

استفاده کرد. که واکنش آن به شکل زیر است. .jpg)

همه ی این واکنش ها باید در دمای بالا و تحت اتمسفر خنثی یا خلاء انجام شود. قیمت پودر.jpg) بین 60- 100 دلار بر کیلوگرم است.

بین 60- 100 دلار بر کیلوگرم است.

تنگستن کاربید

تنگستن کاربید یک ماده ی مقاوم در برابر سایش است. این ماده در فلز کاری، استخراج معدن و صنعت ساخت قطعات ماشین آلات و ساخت قالب کاربرد دارد. این ماده بوسیله ی کربوره کردن پودر تنگستن تولید می شود. ایالات متحده ی آمریکا سالانه 5500 تن WC مصرف می کند.

کربن

گرافیت یکی از فرم های سه گانه ی کربن است. فرم های کریستالی دیگر کربن عبارتند از : الماس و فولرن ها ، گرافیت به طور طبیعی در سنگ های دگرگون مانند مرمر (marble) وجود دارد. البته این ماده شباهت زیادی با سایر سرامیک های غیر اکسیدی ندارد.

گرافیت مورد استفاده در صنعت از منابع طبیعی استخراج می شوند. بزرگترین تولید کنندگان گرافیت دنیا، چین و هند هستند. تولید جهانی این ماده یک مگاتن در سال است. هم اکنون گرافیت در ایالات متحده ی آمریکا استخراح نمی شود. اگر چه این کشور سالانه 300000 تن گرافیت به شکل مصنوعی تولید می کند. که ارزش این تولید یک میلیارد دلار است.

چندین روش برای تولید گرافیت به صورت مصنوعی وجود دارد. بسیاری از این روش ها بدین گونه هستند که کربن های غیر گرافیتی در دمای بالاتر از.jpg) گرما داده می شوند تا گرافیت تشکیل شود. برای مثال فرم بسیار خالص از این ماده بوسیله ی حرارت دادن مخلوط کلسینه شده ی کک نفتی و ذغال سنگ در دمای

گرما داده می شوند تا گرافیت تشکیل شود. برای مثال فرم بسیار خالص از این ماده بوسیله ی حرارت دادن مخلوط کلسینه شده ی کک نفتی و ذغال سنگ در دمای.jpg) تولید می شود. دمای بالای این فرآیند باعث می شود تا اتم های کربن به صورت آرایش ورقه ای (ساختار گرافیتی) در آیند. گرافیت مصنوعی را همچنین می توان بوسیله ی رسوب از حالت فاز بخار هیدرو کربن ها در دماهای پایین (حدود

تولید می شود. دمای بالای این فرآیند باعث می شود تا اتم های کربن به صورت آرایش ورقه ای (ساختار گرافیتی) در آیند. گرافیت مصنوعی را همچنین می توان بوسیله ی رسوب از حالت فاز بخار هیدرو کربن ها در دماهای پایین (حدود.jpg) ) تولید کرد.

) تولید کرد.

بیشتر گرافیت مصنوعی که در ایالات متحده ی آمریکا تولید می شود، برای ساخت الکترودهای بسیار بزرگ استفاده می شود. این الکترودهای بزرگ در کوره های قوس الکتریکی استفاده می شوند. همچنین الکترودهای باطری نیز از این گرافیت ساخته می شود. کاربردهای عمده ی دیگر این ماده در روانسازی و فولاد سازی است.

استفاده های عمده از گرافیت طبیعی در صنعت دیرگداز (45%) ، لقمه ترمز (%20) است.

گرافیت طبیعی حدود 500 دلار بر تن قیمت دارد. در حالی که نوع مصنوعی آن قیمتی بالاتر از 2000 دلار بر تن دارد.

میزان الماس صنعتی تولید شده در ایالات متحده ی آمریکا بسیار کمتر از میزان تولید گرافیت مصنوعی است. تقریبا 300 میلیون قیراط الماس مصنوعی به صورت سالانه تولید می شود که کاربرد آن در ابزار آلات برش سنگ و مرمت آزاد راه ها و ساختمان هاست.

فولرن ها در سال 1985 کشف شدند. این در حالی است که نانو تیوپ های کربنی در سال 1991 کشف شدند. هر دو ماده ی اشاره شده هم اکنون به صورت تجاری در دسترس اند. البته این مواد هم اکنون گران قیمت هستند و کاربرد آنها به محصولات خاصی (مثلا افزودنی های مورد استفاده در پوشش های پلیمری ) محدود می شود

لعاب صنعتي با استفاده از باطله كائولن شوئي توليد شد

پژوهشگر دانشگاه علم و صنعت ايران موفق به توليد لعاب صنعتي از باطله كائولنشويي شد.

مهدي حيات بخش- مجري اين طرح - در گفتوگو با خبرنگار «پژوهشي» خبرگزاري دانشجويان ايران (ايسنا) خاطرنشان كرد: كائولن يك سري مواد معدني است كه از يك معدن در مرند در پروسه شستن كائولن توليد ميشود.

وي گفت: اين مادهها، مادههاي دورريزي هستند كه به مقدار زياد توليد ميشوند و به دليل ناخالصي و ريزدانگي زيادي كه دارند در صنعت از آنها استفاده نميشود و با انبار كردن موجب آلودگي زيست محيطي نيز ميشوند.

اين پژوهشگر تصريح كرد: كائولن همچنين منجر به ايجاد آلودگي تنفسي ميشود و از آنجايي كه بي ارزش و دور ريز است سعي كرديم به گونه مطلوب از آن استفاده كنيم كه در نهايت به توليد لعاب كاشي كف انجاميد.

حيات بخش خاطرنشان كرد: با استفاده از اين ماده در توليد لعاب كاشي كف توانستيم مقاومت شيميايي و استحكام را بالا ببريم كه كاشي توليد شده استفاده هاي متعددي دارد.

وي اظهار داشت: از اين محصول در صنعت ساختمان سازي، كارخانههاي توليد لعاب و توليد كاشي كه بازار خوبي دارد استفاده ميشود به شرطي كه به مرحله صنعتي برسد.

اين محصول در نمونه آزمايشگاهي توليد شده و تقريبا يك نمونه توليد نيمه صنعتي را طي كرده اما هنوز به مرحله تجاري شدن نرسيده است.

واکنشهاي گرمائي کائولينيت

واکنشهاي گرمائي کائولينيت و

محاسبة پرت حرارتي آن

دگرگونيهاي ساختاري کائولينيت

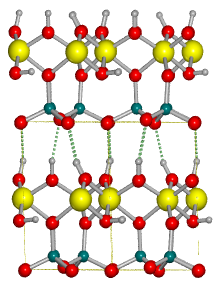

رس هاي از نوع کائولن مجموعه اي از دگرگوني هاي فازي را در هنگام عمليات حرارتي در هوا و در فشار اتمسفريک از خود نشان مي دهند.

دِهيدروکسيلاسيون گرماگير (Endothermic dehydroxylation) يا به بيان ديگر آب زدائي (dehydration) در گسترة دمائي ۶۰۰-۵۵۰ درجه سلسيوس آغاز مي شود تا متاکائولن نامنظم (Al2Si2O7) را به وجود آورد. مشاهده شده است که از دست رفتنِ هيدروکسيل (-OH) تا دماي ۹۰۰˚C ادامه مي يابد و به اُگزولاسيون (oxolation) تدريجي متاکائولن نسبت داده مي شود (منبع شمارة 1 را ببينيد). به دليل عدم توافق تاريخي که در مورد طبيعتِ فاز متاکائولن وجود دارد، بررسي وسيع منجر به اين توافق عمومي شده است که متاکائولن آميختة ساده اي از سيليس بي ريخت (SiO2 آمورف) و آلومينا (Al2O3) نيست؛ بلکه يک ساختار بي شکل پيچيده است که در نتيجة انباشتن لايه هاي شش گوش (هگزاگونال) خود، يک نظم با دامنة کمي بلندتر را برقرار مي دارد (منبع شمارة 1 را ببينيد).

2 Al2Si2O5(OH)4 → 2 Al2Si2O7 + 4 H2O

گرم کردن بـيـشتر تا ˚C ۹۵۰-۹۲۵متـاکـائولن را به يک اسپـينل آلـومينيوم-سيليسيوم ناقص (Si3Al4O12) تبديل مي کند که گاهي اوقات نيز به عنوان يک ساختار نوع آلوميناي گاما به آن اشاره مي شود.

2 Al2Si2O7 → Si3Al4O12 + SiO2

بر اثر تکليس (کلسيناسيون) تا حدود ˚C ۱۰۵۰ فاز اسپينل (Si3Al4O12) جوانه مي زند و مطابق واکنش زير به مولايت (mullite, 3Al2O3·2SiO2) و کريستوباليت بسيار بلوري (SiO2) استحاله مي يابد:

3 Si3Al4O12 → 2 Si2Al6O13 + 5 SiO2

پرت حرارتي کائولينيت خالص چه قدر است؟

ساختار کائولينيت را مي توان به صورت Al2Si2O5(OH)4 يا Al2O3∙2SiO2∙2H2O با جرم مولي ۱۴/۲۱۰ gr/mol نشان داد. بر اثر گرما دادن تا ˚C ۶۰۰ آب شيميائي (پيوندي و نه آب فيزيکي يا آزاد که به آساني بر اثر تبخير خارج مي شود و در فرمول شيميائي در نظر گرفته نمي شود) به صورت دو مولکول آب (با جرمي حدود gr ۳۶) خارج مي شود و متاکائولن نامنظم تشکيل مي گردد. چون کائولينيت ترکيب ديگري در ساختار خود ندارد تا با از دست دادنِ آن کاهش وزن پيدا کند، پس پرت حرارتي (Loss of ignition, L.O.I.) کائولينيت خالص برابر خواهد بود با:

13/17 = 100 × (14/210 / (14/174 – 14/210) = L.O.I. Pure Kaolinite

بنابراين، هر چه پرت حرارتيِ يک مادة معدني رسي بالاتر باشد و تا دماي حدود ˚C ۱۲۵۰پديدة انبساط (به جاي انقباض در اثر پخت) رخ دهد، محتواي کائولينيت آن مادة اوليه بالاتر است؛ به شرطي که کربناتها و سولفاتها در آن حضور نداشته باشند.

منابع:

1) Kaolinite

۲) Mullite

خاک چيست؟

بخش نخست – تعريف ها، انواع و مشخصه هاي خاکها

منبع: هندبوک فشردن خاک

ترجمه: « ابوالفضل گروئي »

«خاک» به صورت درجا تشکيل مي شود يا توسط نيروهاي طبيعي مانند يخچالها، باد، درياچه ها و رودخانه ها به صورت رسوبي يا شيميائي رسوب داده مي شود.

انواع خاک و شرايط

در بيشتر موارد، انواع خاک بر اساس « اندازة دانه » دسته بندي مي شوند که با گذراندنِ خاک از ميانِ مجموعه اي از الکها براي غربال کردن يا جداسازي اندازه هاي مختلفِ دانه تعيين مي گردد. خاکها با سامانة (سيستمِ) AASHTO (جامعة رسمي راهها و حمل و نقل آمريکا) در 15 گروه طبقه بندي مي شوند. خاکهائي که در طبيعت يافت مي شوند، تقريباً هميشه ترکيبي از انواع خاکها هستند. خاکي که خوب درجه بندي شده باشد (well-graded)، از گسترة وسيعي از اندازة ذرات تشکيل شده است که ذرات کوچکتر حفره هاي ميانِ ذرات بزرگ تر را پر مي کنند و اين يک ساختارِ چگال ايجاد مي کند که به خوبي متراکم مي شود.

سه گروه خاک اصلي وجود دارد:

■ چسباننده

■ دانه دانه

■ آلي (اين خاک براي متراکم کردن مناسب نيست و در اينجا در موردي آن بحث نخواهد شد).

آزمون الک

خاک هاي چسباننده

خاکهاي چسباننده کوچکترين ذرات را دارند. رس، يک گسترة اندازة ذره از 00004/0 اينچ تا 002/0 اينچ (يک تا 50 ميکرون) دارد. سيلت (silt) گستره اي از 0002/0 اينچ تا 003/0 اينچ (پنج تا 75 ميکرون) دارد. رس در پر کردن پشته (خاکريز)ها استفاده مي شود و بسترهاي حوضي شکل (تالابي) را نگه مي دارد.

مشخصه ها

خاکهاي چسباننده متراکم هستند و با جاذبة مولکولي به طور محکم به يکديگر مي چسبند. وقتي مرطوب شوند، پلاستيک (خميري) هستند و مي توانند قالبگيري شوند اما وقتي خشک شوند، بسيار سخت مي گردند. مقدار آب مناسب که به خوبي توزيع شده باشد براي تراکم مناسب بحراني است. خاکهاي چسباننده معمولاً به نيروئي مانند ضربه يا فشار احتياج دارند. سيلت (silt) به طور قابل ملاحظه چسبندگي کمتري نسبت به رس دارد. به هر حال، سيلت خيلي به محتواي آب متکي است.

Sand - Gravel

خاکهاي دانه دانه

خاک هاي دانه دانه گستره اي از اندازة ذره از 003/0 اينچ تا 08/0 اينچ (75 ميکرون تا دو ميليمتر) را که ماسه (sand) ناميده مي شوند و نيز از 08/0 اينچ تا 0/1 اينچ (دو تا 25 ميليمتر – ماسة ريز تا متوسط) را در بر مي گيرند. خاک هاي دانه دانه براي خواص زهکشي آب (water-draining) شان شناخته شده اند.

مشخصه ها

شن و گراول ( gravel- ماسه) دانسيتة بيشينه را هم در حالتِ کاملاَ خشک و هم در حالت اشباع شده به دست مي آورند. منحني هاي آزمايشي نسبتاً هموارند به طوري دانسيته مي تواند بدون توجه به محتواي آب به دست آيد

Kaolins

نام کائولن از شهر کوچک Kao-ling (به معنای تپه بلند) در چین آمده است، جائیکه اولین نمونه از این ماده استخراج شد. فرمول کائولینیت Al2O3∙2SiO2∙2H2O است. کائولن توده ای متراکم از مواد خاکی و میکروکریستالی با سختی یک، وزن مخصوص 6/2 و جلای کمی مرواریدی. کائولن حاصل دگرگونی مواد آلومینیوم سیلیسی (فلداسپارها، پلاژیوکلاز، فلداسپاتوئید) سازنده سنگها در عمق محصول است.

به طور خیلی خلاصه منشأ این ذخایر، دگرگونی فلداسپارهای صخره ای بلوری است که منجر به خروج همزمان عنصرهای قلیائی (سدیم و پتاسیم) میشود. در موارد نادری که کائولن نزدیک به خالص تشکیل میگردد (معمولاً از رگه های فلداسپاتی)، سفید شیری است، پلاستیسیته پائین و سطحی چرب دارد که وقتی لمس شود لایه نازک سفید رنگ پایداری روی پوست بر جای میگذارد.

تصویری از کانی کائولینیت نسبتاْ خالص.

معمولاً ذخایر کائولینیتی مخلوطهایی از کائولینیت، کوارتز (مقاوم در برابر پدیده های دگرگونی و تغییر شکل) و فلداسپارها (اثرهایی از تجمع ناقص و عمل دگرگونی) هستند، اما اکسیدهای آهن (علت اصلی رنگدار شدن ماده) و میکاها نیز باید در نظر گرفته شوند.

عموماً ذخایر کائولن منشأ اولیه دارند. این بدان معناست که آنها در همان جایی هستند که صخره های منبع وجود دارند و بنابراین حمل نمیشوند. حال آنکه ذخایر ثانویه آنهایی هستند که جابجا شدن و ته نشینی دوباره در یک محیط آبی (معمولاً استخری) را از سر میگذرانند.

استفاده از کائولن در سرامیک به حدود ده درصد تولید جهانی محدود میشود، حال آنکه به عنوان ماده سفید کننده و پُر کننده به صورت گسترده در صنعت کاغذ سازی به مصرف میرسد.

صنعت سرامیک از مواد خالص استفاده نمیکند بلکه مخلوطی از کانیهائی را که دو خانواده بزرگ از فرآورده ها را میسازند، مصرف میکند:

بالکلی (ballclay) و خاک چینی (china clay).

تفاوت بالکلی و خاک چینی

بالکلی محتوای کائولن کمتر با حضور واضحتر کانیهای میکائی و کوارتز دارد. در مقابل، فرآورده های خاک چینی مقدار بالاتر کائولینیت (90-80 درصد) و مقدار اندکی از کانیهای میکائی دارند و در عمل به مواد کائولینیتی خالص نزدیک هستند.

2-1- کائولینیت در بدنه های سرامیکی

در هنگام انجام مراحل پرس و پخت، واکنشهای فرآورده های بالکلی و خاک چینی با هم متفاوت است که میتوان آنها را به صورت زیر جمع بندی کرد:

بالکلی

در هنگام پرس کردن به صورت معمولی انبساط می یابند؛

در فرآورده ناپخته، هم خام و هم خشک مقادیر استحکام خمشی عالی دارند و بنابراین نشان دهنده میزان بالای پلاستیسیته است؛

نمونه های پخته شده در ۱۰۲۰ ˚C انقباض محدود 2-0 درصد و سطح تخلخل ظاهری 20-18 درصد دارند؛

با در نظر گرفتن میزان «ناخالصی»های حاضر که فرآیند زینترینگ را آسان میکند، نمونه های پخته شده در ۱۰۲۰ ˚C سظوح بالای مقاومت مکانیکی (از 50 تا ۱۵۰ Kg/cm2 ) خواهند داشت.

ضریب انبساط گرمائی در ۱۰۲۰ ˚C در گستره ای از ۱۷۰-۱۲۰ ضرب در ده به توان منهای ۷ بر درجه سلسیوس قرار دارد.

خاک چینی

انبساط پس از پرس بالائی دارند؛

ماده ناپخته، هم خام و هم خشک مقاومت مکانیکی ضعیفی دارد؛

در هنگام خشک شدن انبساط زیادی دارد؛