تاريخچه معمارى ايران - بخش

ايران و سرزمينهاى شرقى در آغازين دورهٔ اسلامي، سهم بسيار در تاريخ جهان اسلام داشتند. سلطهٔ مغولان بر اين سرزمين سبب شد تا ايران مرکز بلامنازع نوآورى هنرى و فرهنگى در جهان اسلام گردد. چنانکه مىتوان شاخصهٔ هنرهاى تجسمى را از ۱۲۵۰ م به بعد در بيشتر سرزمينهاى اسلامي، توجه و اتکا به الگوها و افکار ايرانى دانست. مثلاً در معماري، ترتيب قرار گرفتن چهار ايوان برگرد صحنى باز در مساجد ايرانى قرن ۱۲ م معمول بوده؛ اين طرح در معرکه طرح ستوندار سنتى در آن رايج بود معمول گرديد و ديرى نپاييد که طرح چهار ايوانه در دوردستهاى شرق و غرب اسلامي، بکار گرفته شد.

از قرن هفتم تا نيمهٔ قرن نهم يعنى تا دو قرن و نيم، انديشهٔ ايرانى برتر از انديشههاى قدرتهاى منطقهاى بود.

سرزمين کهنسال ايران با سابقهاى درخشان و طولانى در هنرهاى گوناگون، سهم بزرگى نيز در توسعه و تکامل معمارى جهان دارد.

بناهاى تاريخى و آثار جالبى که در سراسر اين کشور باستانى وجود دارد و آنچه که در طول زمان به دلايل مختلف از بين رفته است، نتيجهٔ قرنها کار و تلاش نياکان ماست که در اين مورد از هيچ کوششى دريغ نکردهاند.

اين آثار ارزشمند معمارى که معرف فرهنگ و تمدن ايران و ايرانى است، دستاورد تلاش متمادى هنرمندانى است که با ايمان و ابتکار در تکامل و گسترش هرچه بيشتر معماري، بهخصوص در دوران اسلامى مشتاقانه کوشيدهاند.

سابقهٔ معمارى ايران براساس بررسىها و کاوشهاى باستانشناسى به حدود هزارهٔ هفتم قبل از ميلاد مىرسد. از آن زمان تاکنون اين هنر در ارتباط با مسائل مختلف، بويژه دلايل مذهبى گسترش و تکامل يافته است.

معمارى ايران داراى ويژگىهايى است که در قياس با معمارى ساير کشورهاى جهان، ارزشى مخصوص بهخود دارد. ويژگىهايى چون طراحى متناسب، محاسبات دقيق، ستونهاى بلند، گوناگون که هر کدام در عين سادگى معرف شکوه معماير اين سرزمين است. به اعتقاد استاد پيرنيا معمارى ايران بر اصولى چون مردمداري، خودبسندگي، پرهيز از بيهودگي، درونگرايى و ... نهاده شده است.

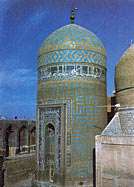

در دوران اسلامي، احداث نيايشگاهها بيش از هر نوع بناى ديگر مورد توجه بوده است؛ تا جايى که اگر شهرى مسجد جامع يا آدينه نداشت، بعنوان يک شهر تلقى نمىشد. نيايشگاههايى چون تاريخانهٔ دامغان، مسجد کبود، مسجد گوهرشاد، مسجد شيخ لطفالله، از يادگارهاى باارزش معمارى مذهبى است که معماران اين بناها، هنر خود را با عشق درآميختهاند. مقابر و آرامگاههاى بزرگان دين و سياست نيز همانند نيايشگاهها با نقشههاى متفاوت، پوششهاى گوناگون گنبدى و تزئيناتى چون گچبري، کاشيکاري، آجرکاري، معمارى اين دوره را اعتبار خاصى بخشيدند. مجموعههاى زيباى بسطام و نطنز و حرم حضرت رضا (ع) با شيوههاى متفاوت معمارى نمونههاى باشکوهى هستند از اين شاخه از بناهاى دورهٔ اسلامي. در هيچ جاى جهان بناهاى آرامگاهى همانند ايران يافت نمىشود که اينچنين عمر طولانى و مقبوليت ريشهدار و سطح عالى و پابرجا در خود داشته باشد.

بعد از آنکه فضاى آموزشى از نيايشگاهها جدا شد و شيوهٔ تدريس بهتدريج دگرگون گشت، احداث مدارس شکل تازهاى يافت. تدريس علوم دينى و مذهبى که در مساجد صورت مىگرفت به مدارس انتقال يافت. فضاى معمارى مدارس نيز همزمان با تحولات معمارى مساجد وارد مرحلهٔ تازهاى شد و از نقشهٔ چهار ايوانى براى ساختمان آن بهره گرفته شد و در تزئين آن از کاشيکارى و ساير تزئينات استفاده شد. مدارسى چون چهارباغ، سپهسالار و ... را مىتوان معرف فضاى آموزشى در معمارى ايران دانست.

در شهرهاى ايران اسلامى اماکن عمومى در مسير گذرگاههاى اصلى و فرعى شهر ساخته مىشدند. تکايا، حسينيهها، مصلىها در بافت بسيارى از شهرها جاى ويژهاى داشتند و در ايام سوگوارى از اين بناها استفاده مىشده است. مصلىها نيز خارج از شهر در برگزارى مراسم عيدين نقش ويژهاى در مراسم مذهبى مسلمانان ايفا مىکرد.

معمارى سنتى ايران روندى پيوسته و ملايم و استوار را تا دورهٔ قاجار پيمود و دگرگونىهاى لازم در هر مرحله يا دوره متناسب با نيازها و خواستهها در آن پديدار شده تا به بهترين نحو ممکن، متناسب با شرايط و امکانات هر دوره پاسخگوى نيازهاى کارکردي، فضايى و بصرى ممکن باشد.

در دورهٔ قاجار همزمان با گسترش روابط ايران با اروپائيان، زمينههاى نفود فرهنگ و تمدن آنان در ايران نيز بهتدريج فراهم شد و بسيارى از عرصههاى فرهنگي، اجتماعي، شهرى و از جمله معمارى را تحت تأثير قرار داد.

ورود تکنولوژى غرب و بويژه در مرحلهٔ نخست ورود اتومبيل، به همراه دگرگونى ساختار اجتماعى - شهري، دگرگونىهاى اساسى در بافت شهرى ايجاد کرد و خيابانها و گذرگاههاى مستقيم بهتدريج بوجود آمدند و گسترش يافتند. دسترسى ساده و آسان، اهميتى فراوان يافت و در نتيجه ساختمانهاى واقع در کنار خيابان مورد توجه قرار گرفتند. بويژه که براساس نظام جديد شهري، دکانها و ساير فضاهاى خدماتى و تجاري، در طبقهٔ همکف ساختمانهاى واقع در کنار خيابانها جاى گرفتند. نور و منظر بسيارى از اين ساختمانها از خيابان تأمين مىشد، در نتيجه اتاقها به شکل خطى در کنار هم و در امتداد لبهٔ خيابان ساخته شدند.

در طراحى اين گونه ساختمانها، از معمارى غرب اقتباس مىشد و بسيارى از عناصر و تزئينات آن عيناً يا با دگرگونىهايى مورد استفاده قرار مىگرفت. کاربرد اين عناصر غالباً بدون تأمل صورت مىگرفت و آنرا به شکل نوعى جريان گذرا در تاريخ معمارى ايران متجلى مىساخت و تلفيقى هنرمندانه صورت نمىگرفت. همين ضعف سبب شد تا بسيارى از نوآورىها و اقتباسها در اين دوران (اواخر قاجار و دهههاى نخست عصر حاضر) در دورهٔ بعد فراموش شدند، بهگونهاى که گويا جزئى از تاريخ معمارى و فرهنگ ما نبودهاند. بعضى اقتباسها نيز که دوام يافتهاند مانند احداث بالکن به سمت گذرگاههاى عمومي، هنوز از ويژگىهاى لازم کارکردى براى هماهنگى با شرايط فرهنگى و اجتماعى کشورمان برخوردار نشد، و در نتيجه يا تغيير شکل يافتهاند يا بهصورت انبار و يا محلى بدون استفاده درآمدهاند، که اين نکته خود نشانگر فقر دانش معمارى است.

جدا شدن از ارزشها و تجربيات معمارى سنتى و رو آوردن به غرب از آن زمان تا امروز نيز کمابيش ادامه يافته و بعنوان يک روند اصلى در بين بسيارى از متخصصان استمرار يافته است. نبايد از نظر دور داشت که توجه به معمارى سنتى و بومى کشور از سوى متخصصان در دهههاى پيشين، غالباً تحت تأثير انديشههاى غربى همچون پست مدرنيسم بوده است.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.