در طراحی فرمولاسیون بدنه کاشی پرسلانی باید عوامل متعددی را در نظر داشت:

1- استحکام خام: طبق اظهار مهندسان و تکنسینهای شرکت SACMI بالاتر از ۶Kg/cm2 باشد.

2- استحکام خشک: طبق اظهار مهندسان و تکنسینهای شرکت SACMI بالاتر از ۳۰Kg/cm2 باشد. برای این منظور:

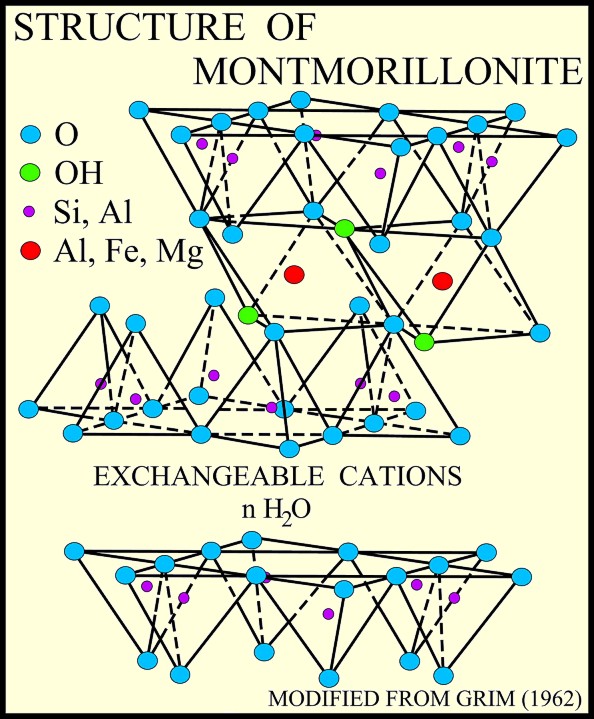

الف) حتی الامکان از بنتونیتها نباید استفاده شود یا درصد آن باید به زیر 5 درصد (منظور بنتونیت خالص) کاهش داده شود. بنتونیتها این معایب را در بدنه کاشی پرسلانی به وجود می آورند:

الف-1- میزان انقباض در هنگام خشک شدن و در نتیجه احتمال ترک خوردن بدنه را افزایش میدهند.

الف-2- بنتونیتها نفوذپذیری بدنه در مقابل نمکهای محلول (soluble salts) را کاهش میدهند. اعمال نمکهای محلول یکی از روشهای جالب دکوراسیون و ایجاد طرح در بدنه های پرسلانی است و در پستهای آتی به آن اشاره خواهد شد.

الف-3- به دلیل حضور اکسیدهای رنگی کننده مانند Fe2O3 باعث تیره شدن رنگ بدنه میشوند.

ب) از رسهای پلاستیک با پایه میکا و مسکویت استفاده شود (به کائولنهای اسمی ایرانی در پاراگرافهای بعدی مراجعه نمائید).

پ) میزان استفاده از مواد پلاستیک را به مقداری که مقادیر حدی استحکامهای خام و خشک تامین شوند، کاهش دهید (به اضافه 20-10 درصد برای اطمینان بیشتر به خصوص در مورد استحکام خشک؛ یعنی به جای حدهای 6-30 به 6/6-33 یا 6/6-36 برسید). شایان ذکر است که بالا بردن استحکام خام «معمولا» دشوارتر از افزایش استحکام خشک است.

* تذکر: با توجه به تجربیات به دست آمده در طراحی فرمولهای بدنه کاشی پرسلانی، مقادیر بیشتر از 5 و بیشتر از ۲۵Kg/cm2 نیز (به ترتیب برای استحکام خام و استحکام خشک بدنه) میتوانند مورد قبول باشند. هر چند که بهتر است برای بدنه های پرسلان لعابدار و برای تحمل چاپهای متعدد اعمال شده بر آن، همان گستره بالاتر از ۳۰Kg/cm2 در نظر گرفته شود.

3- انبساط پس از پرس: برای جلوگیری از بروز یا تشدید عیوبی مانند لب پریدگی و کنده شدن لبه ها و گوشه های کاشی، بهتر است علاوه بر بالابردن استحکام خام بدنه (که در این مورد بسیار کارساز است) با انتخاب مواد اولیه مناسب از بالا رفتن بیش از اندازه درصد انبساط پس از پرس ممانعت کرد. کائولنهای با درصد بالای کوارتز و بعضی از فلداسپاتها درصد انبساط پس از پرس را افزایش میدهند.

عامل اصلی به وجود آورنده انبساط پس از پرس، فشار هوای حبس شده بین گرانولهاست. در مرحله اول پرس، خروج کامل هوای موجود در لابلای گرانولها ممکن نیست و این هوا به مانند گرانولها تحت فشار قرار گرفته و فشرده میشود (مشابه هوای فشرده شده در کمپرسورها). با برداشته شدن فشار، این هوای فشرده شده سعی دارد تا از داخل بدنه فرار کند. در هنگام خروج، اگر مقاومت قطعه خام شکل گرفته کمتر از نیروی هوای خروجی باشد، قطعه ترک خواهد خورد یا متلاشی خواهد شد. اگر قطعه خام این نیرو را تاب بیاورد، ابعادی بزرگتر از ابعاد قالب پرس خواهد داشت که از آن به انبساط پس از پرس تعبیر میشود.

از دید بیشتر مهندسان، انبساط پس از پرس پائین معیاری از چسبندگی خوب ذرات به یکدیگر است. در هر صورت بهتر است این مشخصه به هیچ وجه از 8/0 درصد بیشتر نشود (حد متداول 7/0-55/0 درصد است).

4- جذب آب: در بدنه های کاشی پرسلانی لعابدار کمتر از 5/0 درصد و در بدنه های پرسلان تکنیکال و نمک محلول دو بازه کمتر از 3/0 درصد و یا کمتر از 1/0 درصد متداولند. بدیهی است که برای رسیدن به مقادیر کمتر جذب آب یا باید درصد فلداسپاتها را در فرمولاسیون بدنه افزایش داد، یا از فلداسپاتهای مرغوبتر (با درصدهای بالاتر اکسیدهای قلیائی Na2O و K2O) استفاده کرد یا دمای پخت را افزایش داد.

طبق مقاله ها و نوشته های منتشر شده از سوی شرکت SACMI، در صورتی که مقدار اکسیدهای MgO و CaO زیاد نباشد، بهتر است مقادیر Na2O و K2O به ترتیب 5/4 و 7/1 درصد (با نسبت Na2O به K2O برابر با 65/2) باشند. در واقع، با توجه به خاکهای ایرانی میتوان با نسبتهای 00/1 تا 00/2 (بیشتر 6/1-2/1) نیز به مقصود رسید.

شایان ذکر است که مقادیر Na2O و K2O را باید از تمام خاکها و مواد اولیه مصرفی محاسبه و جمع کرد نه فقط از فداسپاتها.

اولین قدمها در طراحی یک بدنه پرسلانی خوب، به دست آوردن مجموع کافی Na2O+K2O و نسبت بهینه Na2O به K2O با توجه به دیگر اکسیدهای موجود در ترکیب بدنه است. معمولا درصد بالای فلداسپات ترجیح داده میشود اما باید توجه داشت که هر چند بالا بردن میزان فلداسپاتها میتواند مزایائی چون کاهش دمای پخت بدنه، رسیدن به جذب آب نزدیک به صفر، بهبود درجه صیقلی بودن سطح پس از پولیش (بالا رفتن میزان جلا) و بهبود توسعه رنگ در بدنه های کاشی پرسلانی رنگی در هنگام پخت را به همراه داشته باشد اما باعث افزایش تردی بدنه، کاهش ثبات ابعادی در هنگام پخت، کاهش بازه دمائی پخت در کوره، کاهش مقاومت در برابر عوامل شیمیائی (به خصوص اسیدها) و کاهش استحکام پخت (در صورت استفاده بیش از حد از فلداسپات) خواهد شد.

مفید خواهد بود که نگاه یا مروری دوباره بر مبحث یوتکتیک (Eutectic) داشته باشید.

- استحکام پخت: استاندارد مقدار بیشتر از ۲۲۵Kg/cm2 را تعریف کرده است اما در مقیاس صنعتی، مقادیر بالای 350 تا حدود ۶۰۰Kg/cm2 نیز دیده می شوند. برای داشتن مقدار بالای استحکام پخت، باید مقدار مناسبی از کائولن (و فلداسپار برای تراکم بیشتر در هنگام پخت) در بدنه استفاده کرد. درصد کائولنهای «اسمی» ایرانی در در فرمول بدنه تا 40 درصد نیز می تواند باشد؛ اما مقدار واقعی کانی «کائولینیت» بهتر است از 20 درصد بـیشتر نباشد.

کائولن های ایرانی مخلوطی از کوارتز، کائولینیت، کانیهای میکائی و غیره هستند و میتوان از لفظ کائولن اسمی در مورد آنها استـفاده کرد. در بعضی موارد، این «کائولن»ها استحکام خشکی تا ۵۰Kg/cm2 نیز دارند که می دانیم کانی کائولینیت نمی تواند این مقدار پلاستیسیته را از خود نشان دهد.

حضور مقادیر بیش از حد کائولن در فرمول بدنه مشکلاتی را مانند:

5-1- بالا رفتن میزان جذب آب؛

5-2- افزایش تردی بدنه به دلیل حضور مقدار بالای فاز بلوری مولایت که خود مسائلی از قبیل:

5-2-1- مستعد شدن برای کندگی ناحیه ای و لب پریدگی در هنگام پولیش محصولات بدون لعاب و

5-2-2- افزایش بیش از حد سختی سطح که باعث بالا رفتن میزان مصرف لقمه های سایای پولیش و افزایش فشار وارد بر آنها می شود و مصرف انرژی زیاد و استهلاک تسمه belt متحرک در خط پولیش را نیز به دنبال دارد.

5-3- در صورت بالا بودن بیش از اندازه مقدار کائولینیت فرمول بدنه و بالا رفتن مقدار فاز مولایت در هنگام پخت، در هم قفل شدگی (inter locking) بلورهای سوزنی مولایت میتواند موجب تشکیل ریز ترک های واقعی در مرز دانه ها شود. این خود باعث کاهش استحکام پخت بدنه خواهد شد.

بلورهای سوزنی مولایت در نمونه کائولن حرارت داده شده در˚۱۲۴۰C.

* تذکر: برای درک بهتر این پدیده میتوان فرمولی با درصد بالای کائولن را از دماهای نسبتا پائین (برای نمونه از 1180 تا 1220 یا ˚۱۲۴۰C) در بازه های ˚20C پخت داد و استحکام پخت و سایر خواص پخت آنرا بررسی کرد. شایان ذکر است که کاهش استحکام پخت بدنه ها با افزایش دمای پخت (از حد مجاز آن) نیز دیده می شود و دلیل آن ناپایداری و تجزیه مولایت ثانویه سوزنی شکل است.

5-4- افزایش دمای پخت بدنه به دلیل حضور مقادیر بالای کانی دیرگداز کائولینیت.

به هر حال، نقش مهم کائولن ها در افزایش سفیدی بدنه، استحکام پخت، ثبات ابعادی و کنترل (کاهش) انقباض در حین پخت را نمی توان نادیده گرفت.

6- پرت حرارتی (L.O.I): به صورت درصد کاهش وزن بدنه پخته نسبت به وزن همان بدنه در حالت خشک بعد از پخت آن تعریف می شود. نشان دهنده میزان مواد فرار (آب مولکولی، مواد آلی، کربنات ها، سولفات ها و غیره) در بدنه است. شاید بتوان گفت برای محصولات بدون لعاب تعریف سقـفی برای پرت حرارتی مشکل باشد؛ اما از آنجا که فشار ویژه پرس جهت شکل دهی بدنه بالاست و به همین دلیل نیز فشردگی بدنه خام زیاد است، در صورت بالا بودن مواد فرار در بدنه، سوختن و خروج آنها در هنگام پخت به سختی انجام خواهد شد و احتمال بروز عیب مغز سیاه (black core) به شدت بالا می رود. این عیب را در صورت وجود می توان با شکستن کاشی و با نگاه به مقطع شکست به آسانی دید.

به طور معمول بهتر است درصد پرت حرارتی کمتر از 4 (معمولا 5/3-5/2) باشد. برخی از انواع بالکلی ها به دلیل وجود مواد آلی بسیار در آنها نقش پر رنگی در بروز این عیب در بدنه های کاشی پرسلانی دارند و بهتر است مقدار آنها را تا حد ممکن (بهینه از نظر تأمین خواص مورد نظر) پائین آورد.

* تذکر: میزان استعداد فرمول بدنه در نشان دادن عیب مغز سیاه را می توان با پرس کردن گرانول بدنه تحت فشار ویژه بالا (تا 600Kg/cm2) و در ضخامت زیاد، پخت و سپس شکستن آن بررسی کرد.

7- دانسیته بالک خشک: معـیاری است از میزان تراکم بدنه در هنگام شکل دهی آن. برای اندازه گیری دانسـیـته بالک از روش غوطـه وری در جیـوه استـفاده می شود. برای این مـنـظور، جرم خـشک بـدنه در هوا (m1) و جرم غوطه وری آن وقتی به طور کامل در جیوه فرو رفته است (m2) اندازه گیری می شود. سپس، دانسیته بالک خشک از رابطه

DBULK, Dried = × 13.54 m2 / m1

به دست می آید که در آن 54/13 دانسیته جیوه (بر حسب gr/cm3) است.

فشارهای پرس استـانـداردی که برای شکـل دهی بدنـه های کاشی پـرسـلانـی به کار میروند، می توانند دانـسیته های بالک خشک در گستره 00/2-95/1 gr/cm3 ایجاد کنند.

بهترین بدنه های پرسلانی (مانند بدنه های شرکت Toda gres) دارای دانسیته بالک خشک بـیشـتر از9/1 gr/cm3 هستـند و در شرکت های ایرانی این عدد معمولا بیشتر از 8/1 gr/cm3 است.

برای افزایش این مشخصه باید از مواد پلاستیکی نظیر بالکلی ها در میزان مناسب و برای بهبود چسبندگی و سیلان ذرات در حین پرس استفاده کرد. دانسیته بالک خشک بالا می تواند نشان دهنده استحکام خام و خشک (نسبتا) بالا نیز باشد، هر چند عکس آن همیشه صادق نیست

8- دانسیته بالک پخت: در هنگام پخت با پر شدن تخلخلهای مابین ذرات توسط فاز مذاب، دانسیته بدنه افزایش و جذب آب کاهش می یابد. شاید بتوان حد نهائی دانسیته بالک پخت بدنه کاشی پرسلانی را حدود gr/cm3 ۲/۴۰-۲/۴۵ تعریف کرد. در صورتی که بدنه های مورد بررسی، بدنه های زیرکن دار (مانند بدنه های کاشی پرسلانی وایت و سوپروایت – white and super-white porcelain tile bodies) باشند، این مقدار بسته به میزان زیرکن (یا سیلیکات زیرکنیم ZrSiO4) به کار رفته در فرمول بدنه به بیشتر از gr/cm3 ۲/۴۲ نیز میرسد (زیرکن دانسیته تئوری نزدیک به gr/cm3 ۴/۶۷ دارد).

در صورتی که نمودار دمای پخت در مقابل دانسیته بالک پخت را رسم کنیم، از دماهای پائین تا گستره دمائی بهینه پخت دانسیته بالک افزایش می یابد. با افزایش بیشتر دمای پخت، افتی را در دانسیته بالک پخت شاهد خواهیم بود. دلیل آن در بعضی منابع، تجزیه اکسید آهن سه ظرفیتی به اکسیژن و اکسید آهن دو ظرفیتی قید شده است که اکسیژن آزاد شده طبق واکنش زیر باعث ایجاد تخلخلهای بسته در داخل بدنه و کاهش دانسیته بالک پخت می شود.

Fe2O3 → 2FeO + 1/2 O2

احتمالا حضور اکسیدهای دیگر در فرمولاسیون بدنه (به عنوان کاتالیزور واکنش) همراه با دمای بالای پخت علت بروز این پدیده هـستـند.

از آن جا که رسیدن به گـستره مطلوب جذب آب از اهداف اولـیه طراحی فرمول بـدنه کاشی پرسلانی محسوب می شود، دانـسیته بالک پـخت مطـلوب نیز تا حد زیـادی برآورده می شود. تـنها مسئـله ای که در اینجا مطرح می گردد کاهش میزان تخلخل های بسته (تخلخل های موجود در داخل بدنه که به سطح آزاد بدنه راه ندارند) است که می توانند با وجود مطلوب بودن جذب آب بدنه، مقادیر مطلوب دانسیته بالک پخت را نشان ندهند. در این حالت، یعنی در صورتی که جذب آب بدنه در گستره مناسب خود قرار داشته باشد اما دانسیته بالک آن پائین تر از حد مطلوب باشد، بیان گر حضور درصد قابل توجه تخلخل های بسته در داخل بدنه است.

بالا بودن میزان تخلخل های بسته دست کم سه مشکل اساسی ایجاد می کند:

8-1- به دلیل کم کردن سطح مقطع تحمل کننده بار، استحکام پخت را کاهش می دهد.

8-2- به هنگام پرداخت (پولیش-polishing) ایجاد سطحی ناصاف می کند و میزان جلای سطح (یا به اصطلاح فنی متداول، لوکس- lux) را کاهش می دهد. در واقع حالتی شبیه به سنگ پا ایجاد می شود که با وجود صاف بودن نسبی سطح، میزان جلا و صیقلی بودن سطح پائین می آید.

8-3- تخلخل های بسته ای که در هنگام عمل پولیش شکسته شده اند، در واقع به تخلخل باز تبدیل می شوند و به عنوان عواملی برای افزایش جذب آب بدنه و کاهش مقاومت در برابر لکه پذیری مطرح می گردند.

واکس اعمال شده بر سطح کاشی پرسلانی پولیش شده در راحتی تمیز شدن سطوح تاثیر بسیار زیادی دارد.

راه های پیشنهاد شده متداول برای کاهش میزان تخلخل های بسته بدنه عبارتند از:

بالا بردن میزان بالکلی تا حد امکان، وارد کردن بیشترین میزان ممکن از فلداسپارها در فرمول بدنه و انتخاب نسبت بهینه فلداسپات های سدیک و پتاسیک، عدم استفاده از مواد اولیه تخلخل زا مانند دولومیت و کربنات ها (که در بعضی از بدنه های پرسلانی و به ویژه وایت و سوپروایت ولو در درصدهای پائین ممکن است مورد استفاده قرار گیرند)، انتخاب فشار ویژه شکل دهی بالا و بهینه و به کار گیری منحنی پخت مناسب در کوره.

* تذکر یک: حداقل میزان جلا و صیقلی بودن سطح پولیش شده کاشی پرسلانی بدون لعاب باید 70 باشد. به عبارت دیگر باید دست کم 70 درصد نور فرودی از دستگاه جلاسنج به سمت آشکارساز آن بازتابیده شود.

* تذکر دو: بدون استفاده از موادی به نام «واکس - wax» و اعمال آنها بر سطح پولیش شده کاشی پرسلانی نمیتوان مقاومت نسبتا کامل در برابر عوامل لکه گذار را انتظار داشت، اما با به حداقل رساندن میزان تخلخلهای بسته میتوان به بالاترین رده مقاومت در برابر عوامل لکه گذار در استاندارد نزدیک شد.

* توجه: استفاده از مطالب این وبلاگ با ذکر کامل منبع مجاز است.

8- دانسیته بالک پخت: در هنگام پخت با پر شدن تخلخلهای مابین ذرات توسط فاز مذاب، دانسیته بدنه افزایش و جذب آب کاهش می یابد. شاید بتوان حد نهائی دانسیته بالک پخت بدنه کاشی پرسلانی را حدود gr/cm3 ۲/۴۰-۲/۴۵ تعریف کرد. در صورتی که بدنه های مورد بررسی، بدنه های زیرکن دار (مانند بدنه های کاشی پرسلانی وایت و سوپروایت – white and super-white porcelain tile bodies) باشند، این مقدار بسته به میزان زیرکن (یا سیلیکات زیرکنیم ZrSiO4) به کار رفته در فرمول بدنه به بیشتر از gr/cm3 ۲/۴۲ نیز میرسد (زیرکن دانسیته تئوری نزدیک به gr/cm3 ۴/۶۷ دارد).

در صورتی که نمودار دمای پخت در مقابل دانسیته بالک پخت را رسم کنیم، از دماهای پائین تا گستره دمائی بهینه پخت دانسیته بالک افزایش می یابد. با افزایش بیشتر دمای پخت، افتی را در دانسیته بالک پخت شاهد خواهیم بود. دلیل آن در بعضی منابع، تجزیه اکسید آهن سه ظرفیتی به اکسیژن و اکسید آهن دو ظرفیتی قید شده است که اکسیژن آزاد شده طبق واکنش زیر باعث ایجاد تخلخلهای بسته در داخل بدنه و کاهش دانسیته بالک پخت می شود.

Fe2O3 → 2FeO + 1/2 O2

احتمالا حضور اکسیدهای دیگر در فرمولاسیون بدنه (به عنوان کاتالیزور واکنش) همراه با دمای بالای پخت علت بروز این پدیده هـستـند.

از آن جا که رسیدن به گـستره مطلوب جذب آب از اهداف اولـیه طراحی فرمول بـدنه کاشی پرسلانی محسوب می شود، دانـسیته بالک پـخت مطـلوب نیز تا حد زیـادی برآورده می شود. تـنها مسئـله ای که در اینجا مطرح می گردد کاهش میزان تخلخل های بسته (تخلخل های موجود در داخل بدنه که به سطح آزاد بدنه راه ندارند) است که می توانند با وجود مطلوب بودن جذب آب بدنه، مقادیر مطلوب دانسیته بالک پخت را نشان ندهند. در این حالت، یعنی در صورتی که جذب آب بدنه در گستره مناسب خود قرار داشته باشد اما دانسیته بالک آن پائین تر از حد مطلوب باشد، بیان گر حضور درصد قابل توجه تخلخل های بسته در داخل بدنه است.

بالا بودن میزان تخلخل های بسته دست کم سه مشکل اساسی ایجاد می کند:

8-1- به دلیل کم کردن سطح مقطع تحمل کننده بار، استحکام پخت را کاهش می دهد.

8-2- به هنگام پرداخت (پولیش-polishing) ایجاد سطحی ناصاف می کند و میزان جلای سطح (یا به اصطلاح فنی متداول، لوکس- lux) را کاهش می دهد. در واقع حالتی شبیه به سنگ پا ایجاد می شود که با وجود صاف بودن نسبی سطح، میزان جلا و صیقلی بودن سطح پائین می آید.

8-3- تخلخل های بسته ای که در هنگام عمل پولیش شکسته شده اند، در واقع به تخلخل باز تبدیل می شوند و به عنوان عواملی برای افزایش جذب آب بدنه و کاهش مقاومت در برابر لکه پذیری مطرح می گردند.

واکس اعمال شده بر سطح کاشی پرسلانی پولیش شده در راحتی تمیز شدن سطوح تاثیر بسیار زیادی دارد.

راه های پیشنهاد شده متداول برای کاهش میزان تخلخل های بسته بدنه عبارتند از:

بالا بردن میزان بالکلی تا حد امکان، وارد کردن بیشترین میزان ممکن از فلداسپارها در فرمول بدنه و انتخاب نسبت بهینه فلداسپات های سدیک و پتاسیک، عدم استفاده از مواد اولیه تخلخل زا مانند دولومیت و کربنات ها (که در بعضی از بدنه های پرسلانی و به ویژه وایت و سوپروایت ولو در درصدهای پائین ممکن است مورد استفاده قرار گیرند)، انتخاب فشار ویژه شکل دهی بالا و بهینه و به کار گیری منحنی پخت مناسب در کوره.

* تذکر یک: حداقل میزان جلا و صیقلی بودن سطح پولیش شده کاشی پرسلانی بدون لعاب باید 70 باشد. به عبارت دیگر باید دست کم 70 درصد نور فرودی از دستگاه جلاسنج به سمت آشکارساز آن بازتابیده شود.

* تذکر دو: بدون استفاده از موادی به نام «واکس - wax» و اعمال آنها بر سطح پولیش شده کاشی پرسلانی نمیتوان مقاومت نسبتا کامل در برابر عوامل لکه گذار را انتظار داشت، اما با به حداقل رساندن میزان تخلخلهای بسته میتوان به بالاترین رده مقاومت در برابر عوامل لکه گذار در استاندارد نزدیک شد.

محصول جدید، 5 آگوست 2008

محصول جدید، 5 آگوست 2008 طرحی برای کاشی سقف ولتائیک خورشیدی متمرکز عرضه شده است که بادوام است و در رنگ، با مواد متداولی که در کاربردهای سقف مصرف می شوند، سازگار است و اجازه می دهد تا یک سامانه (سیستم) سقفی که انرژی الکتریکی ارزان قیمت را از سلول ولتائیک خورشیدی تولید می کند، نصب شود.

طرحی برای کاشی سقف ولتائیک خورشیدی متمرکز عرضه شده است که بادوام است و در رنگ، با مواد متداولی که در کاربردهای سقف مصرف می شوند، سازگار است و اجازه می دهد تا یک سامانه (سیستم) سقفی که انرژی الکتریکی ارزان قیمت را از سلول ولتائیک خورشیدی تولید می کند، نصب شود.

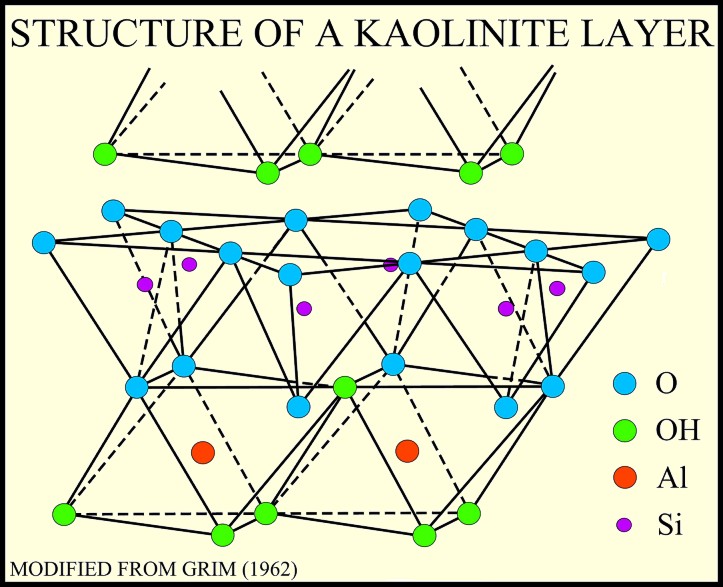

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.