انواع دستگاه ها و آزمایش ها در کارخانجات کاشی

این دستگاه دارای یک اهرم می باشد و کاملا مکانیزه و کامپیوتری عمل می کند . برای سنجش مقاومت خمشی یک قطعه باید ضخامت کاشی را بدون پایه اندازه می گیریم و به دستگاه می دهیم سپس دکمه START را می زنیم اهرم پایین می اید تا جایی که قطعه را کاملا بشکند در این ازمایش اهرم باید کاملا در وسط فرار بگیرد در روی صفحه نمایش نیروی لازم جهت شکستن قطعه نوشته می شود و بر اساس فرمول زیر مقاومت را محاسبه می کنیم :

б = 3PL / ba2

که نیروی لازم جهت شکستن قطعه است . L فاصله تکیه گاه یا طول قطعه است . a ضخامت و bعرض است .

برای کاشی کف 22< б نیوتن بر میلیمتر است و برای کاشی دیوار12<б است . چون کاشی کف جذب اب کمتر ٬ تخلخل کمتر و استحکام بیشتر دارد .

جذب اب :

از هر سایز 5 نمونه را بر می داریم اول وزن خشک را انداره می گیریم سپس قطعات داخل دستگاه

بن ماری می گذاریم . دستگاه بن ماری بدین صورت کار می کند که قطعات را داخل ان گذاشته و درون ان اب می ریزیم 2 ساعت قطعات را در اب جوشان قرار می دهیم سپس 4 ساعت در اب معمولی قرار می دهیم سپس قطعه را وزن می کنیم و از فرمول زیر درصد جذب اب را محاسبه می کنیم :

100 x (وزن خشک – وزن تر)/ وزن تر

اگر دستگاه بن ماری نبود قطعات را داخل اب به مدت 24 ساعت گذاشته و سپس وزن ان اندازه می گیریم و از فرمول درصد جذب اب را محاسبه می کنیم .

لک پذیری :

این آزمایشات فقط برای کاشی کف است و برای دیوار نیست . در این حالت از پرمنگنات پتاسیم که جوهر قوی می باشد استفاده می کنیم در این حالت قطرات پرمنگنات را به مدت 24 ساعت بر روی قطعات نگه می داریم سپس می شوییم نباید لکی بر روی ان باقی یماند . اگر لک ماند باید فرمولاسیون لعاب عوض شود .

تست شیمیایی :

این تست هم برای کاشی کف است وهم برای کاشی دیوار است زمانی که فرمولاسیون لعاب عوض می شود تست شیمیایی می شود . برای این ازمایش اسید HCL 3% نرمال و باز KOH 3% نرمال را بر روی قطعات ریخته و در داخل یک محفظه قرار می دهیم و بعد از 4 روز ان را خالی می کنیم و دوباره این اسید ها و باز ها را ریخته و 3 روز بعد خالی می کنیم

تست سایش :

این ازمایش فقط برای کاشی کف است کاشی را به ابعاد 10X 10 می بریم داخل دستگاه قرار داده محکم می بندیم محفظه ی رویی را باز کرده 75 گرم گلوله ریز 75 گرم متوسط و 75 گرم گلوله درشت ریخته همراه ان 200 سی سی اب می ریزیم محفظه را محکم می بندیم دستگاه را روشن می کنیم تا در نوبت اول 500 دور می چرخد اگر سایش نداشت دوباره دستگاه را روشن می کنیم و تا 1000 دور می چرخد و اگر سایش نداشت می گوییم قطعه خوب است .

تست اتو کلاو :

از هر کاشی دونمونه را برداشته داخل دستگاه قرار می دهیم و تا جایی که صفحه مشبکک را بپوشاند اب می ریزیم در را محکم می یندیم شیر بخار را هم محکم می کنیم .

برای تعیین ضریب انبساط رطوبتی لعاب و بدنه استفاده می شود .

باید ببینیم لعاب با بدنه کشیده می شود و تحت جذب اب ترک می خورد یا نه . یک ساعت طول می کشد تا فشار دوباره دستگاه اتوکلاو به 5 اتمسفر برسد 1 ساعت در این فشار نگه می ماند و 1 ساعت طول می کشد تا فشار دوباره به حالت اول بر گردد سپس 4 ساعت در این حالت نگه می دارینم تا فشار داخل متعادل مشود سپس ان را باز می کنیم و جوهر پر منگنات را روی ان می ریزیم و می شوییم اگر ترک داشت مشخص می شود .

شوک حرارتی :

این تست برای تعیین ضریب انبساط حرارتی بدنه و لعاب می باشد .

دستگاه اصلی در این ازمایش خشک کن است دما را ˚100 می کنیم و در داخل خشک کن به مدت 20 دقیقه قطعه را قرار می دهیم سپس ان را سریع وارد اب ˚20 می کنیم و به مدت 2 دقیقه در وان اب قرار می دهیم این کار را 10 بار تکرار می کنیم و دوبار هر دو روی ان جوهر را می ریزیم و مشاهده می کنیم که ایا ترک دارد یا نه .

دانه بندی :

این ازمایش برای کاشی کف با مش ریزتر انجام می شود و برای کاشی دیواز با مش درشت تر انجام می شود .

100 گرم گرانول را رویی این مش ریخته و سپس مجموع مش ها با دانه یندی های متفاوت را روی هم قرار داده و روی دستگاه vibration قرار می دهیم و در زمان 10 دقیقه مجموعه را می لرزانیم سپس روی مش ها را وزن می کنیم هرچه دانه ریزتر باشد باید مقدار بیشتری در مش اخر بماند .

مش کاشی دیوار : 150 – 70 – 45 – 18

مش کاشی کف : 200 – 120 – 80 – 60

درصد رطوبت :

100 گرم گرانول را داخل خشک کن قرار می دهیم . دما در حدود 120 الی 150 درجه و در حدود 30 دقیقه ای گرانول ها را خشک می کنیم سپس وزن خشک ان را اندازه می گیریم و از فرمول زیر

درصد رطوبت ا اندازه می گیریم :

[(وزن خشک – وزن تر) / وزن خشک] X 100

درصد رطوبت زیر پرس باید 5.5 الی 6 درصد باشد .

در کاشی کف سه مرحله کاشی سورت می شود ولی در کاشی دیوار دو مرحله :

مراحل کاشی کف : 1 . تاب سنج

2 . کیفیت سطح

3 . ابعاد سنج : اختلاف زیاد

مراحل کاشی دیوار: 1 . تاب سنج

2 . کیفیت سنج

تاب تقعری تا درجه 3 تعریف نمی شود

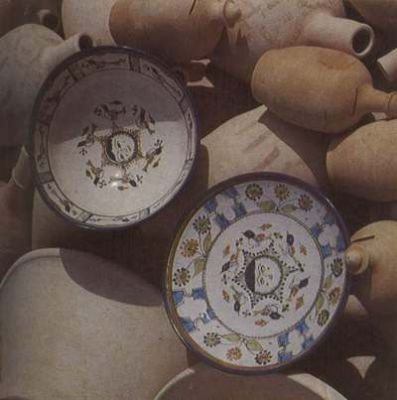

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.