دپوی مواد اولیه:

در این واحد مواد اولیه برای تولید موجود است و پس از انجام فرایندهای

مربوطه وارد بخش تولید می شود.

شامل دپوهای ماهانه؛ هفتگی و روزانه می باشد.

قبل از واحد سنگ شکن و در مجاورت آن قسمتی وجود دارد که به نام دپو یا محل ذخیره نامیده می شود. دپو در برگیرنده خاکهایی است که از معادن به شرکت حمل گردیده است. در اینجا پس از تخلیه خاک توسط کامیون ها این خاکها بوسیله لودر پهن می شود به طوری که یک لایه چند سانتی بسته به وسعت دپوی در نظر گرفته شده ایجاد می گردد و ماشین بعدی روی این لایه خالی می شود و مجدداً این کار را انجام می دهند تا یک منطقه بزرگی از خاک ایجاد شود که هر ستون عمودی آن به فاصله چند سانتی متر حاوی خاک تعدای زیاد از کامیونهای مختلف و یا به عبارتی بهتر مخلوطی از چند نوبت بارگیری معدن می باشد. این کار به منظور یکدست شدن خاکها و فرمول انجام می گیرد. دپو به صورت سالیانه؛ ماهیانه و هفتگی و روزانه می باشد. دپوی سالیانه و ماهیانه توسط لودر انجام می گیرد. برای دپوی هفتگی و روزانه می بایست خاک وارد سنگ شکن شود. در این مرحله انواع خاکهای صنعتی خرد؛ مخلوط و فرموله می شوند. که این عمل توسط قسمت سنگ شکن که به صورت فکی، چکشی و یا رینگ میل صورت می گیرد.

خاک کاملاً خرد شده و پودر می گردد و جهت مصرف در مراحل بعدی در سیلوهایی ذخیره می گردد. توسط لودر خاک به دهانه قیف سنگ شکن فکی آورده می شود و در این قسمت خاک خرد می گردد و بعد از آن نیز توسط نوار نقاله به سنگ شکن چکشی وارد می گردد. خاک خروجی از این قسمت چنانچه از اندازه ای که مورد نیاز است بزرگتر باشد وارد سنگ شکن سوم که رینگ میل است می شود و بعد از این که به اندازه مناسب رسید توسط نوار نقاله به سیلوهای ذخیره برای دپوی هفتگی می رود. بعد از آن نیز خاک از دپو یا سیلوهای ذخیره به لودر و نوار نقاله وارد سیلوهای ذخیره روزانه می گردد. اصولاً این سیلوهای ذخیره بیشتر از هشت عدد نمی باشند.

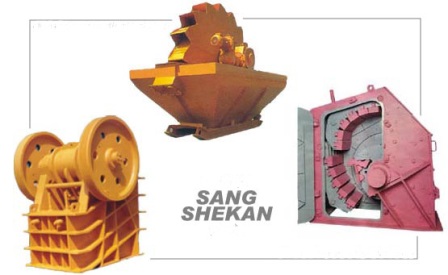

2- سنگ شکن:

خود این قسمت از سه سنگ شکن به اسم های

چکشی، فکی و رینگ میل تشکیل شده است.

مواد انبار شده در قسمت دپو بسته به مسائل

فنی در این قسمت وارد سنگ شکن های

چکشی؛ فکی و رینگ میل می شوند و بعد

از خردشدن آماده وارد شدن به بالمیل می گردند.

3- بالمیل:

منظور از بالمیل همان آسیاب است که مواد تشکیل دهنده کاشی یا سرامیک یا گرانیت به نسبت های مناسب داخل آن ریخته می شود و پس از خروج به اسم دوغاب در مخازنی ذخیره می شود.

شارژ بالمیل

هنگام شارژ بالمیل بخصوص در مورد مواد خیلی پلاستیک

مثل بنتونیت، شارژ آب و مواد باید توام صورت گیرد.

از دریچه بزرگی مواد و آب به داخل بالمیل شارژ می شود

حد مجاز شارژ بالمیل موقعی است که حدود یک چهارم

از فضای کل بالمیل خالی باشد. اگر بیش از بالمیل را شارژ کنیم و میزان فضای خالی بالمیل کاهش یابد راندمان سایش دچار افت و کاهش خواهد شد.

میزان حجمی که از بالمیل در اختیار ما برای شارژ آب و خاک وجود دارد شامل دو قسمت می شود حجم روی گلوله ها تا جائیکه حدود یک چهارم حجم بالمیل خالی بماند و قسمت دیگر فضای خالی بین گلوله هاست.

عملاً حین سایش در فرآیند آسیاب کردن با چرخش بالمیل گلوله ها تا یک ارتفاعی صعود کرده و سپس سقوط می کنند. در اثر سقوط گلوله مواد اولیه مورد سایش ضربه می خورد. ضربه ناشی از سقوط گلوله مواد را خرد نموده و سایش می دهد.

از دوران دبیرستان قانون ضربه را بخاطر دارید:

FT=MV

در واقع اینجا جرم گلوله ضرب در سرعت گلوله می شود.

هر چه ویسکوزیته دوغاب بالاتر باشد در واقع هنگام سقوط گلوله در دوغاب سرعت گلوله دچار کاهش بیشتری می شود و آن منتج به کاهش میزان ضربه خواهد شد و لذا بازدهی سایش را کاهش می دهد لذا یکی از تاثیرات مفید روانسازی مناسب کاهش زمان آسیاب کردن است. در این راستا از جمله نکاتی را که می توانیم رعایت کنیم و در حال حاضر در کارخانجات رعایت نمی شود این است که ابتدا مواد غیر پلاستیک را در بالمیل شارژ می کنیم یعنی خاکهای سیلیسی و فلدسپاتی را در ابتدا شارژ و پس از حدود 4-3 ساعت که مواد اولیه سخت سایش یافتند مواد پلاستیک را شارژ می کنیم البته ممکن است مدت زمان سایش برای مواد پلاستیک حتی در حد 3-2 ساعت کافی باشد. خاکهای پیروفیلیتی، ایلیتی و کلاً سه لایه ای ها سختی بالایی ندارند و سایش آنها زمانبر نخواهد بود. در اینجا لازم است نکته ای را تذکر داد باز کردن درب بالمیل اصولا مسأله ای دشوار است در صورت گیر کردن دریچه بالمیل ممکن است 2ساعت به طول انجامد. بستن دریچه نیز حدود یک ربع طول می کشد.

اگر فقط مواد شارژ شده مواد سخت باشند هنگامیکه

بالمیل را خاموش می کنیم تا مواد نرم و پلاستیک را

بارگیری کنیم آن گاه در این مدت زمان بارگیری مواد

سخت ته نشین شده به نحویکه گرانیگاه بالمیل مقداری

پائین می رود و هنگام راه اندازی موتور و گیربکس زیر بار

نرفته و بالمیل کار نمی کند.

در این نوع شارژ بنتونیت را اول شارژ می کنند چرا؟

آب بر روی سطح ذرات رسی توزیع می شود اما در مورد بنتونیت علاوه بر سطح آب بین طبقات سه لایه ای نیز نفوذ می کرد پس برای اینکه بتوانیم تاثیر پلاستیسیته بنتونیت را در دوغاب ببینیم باید فرصت دهیم تا خوب با آب مخلوط و آب فیما بین طبقات سه لایه ای بنتونیت نفوذ کند.

در بدنه های کف اصولاً بنتونیت %5 است و اصولاً حدود %2-1 می باشد. در بدنه های ارتن ور میزان بنتونیت به حدود %8-7 هم می رسد. اصولاً حضور بنتونیت روانسازی را سخت می کند. گل ریزی اسپری را هم افزایش می دهد.

در مورد تخلیه بالمیل یک دریچه و یک سوراخ هوا وجود دارد. پیچ هوای بالمیل های بزرگ بر روی سطح جانبی بالمیل و دقیقاً مقابل دریچه بالمیل تعبیه شده است.

تذکر:قبل از بازکردن دریچه ابتدا پیچ هوا را باز کنید. هنگام باز کردن پیچ هوا دست و صورتتان مقابل آن نباشد. گازهمراه مقادیری مواد با فشار بسیار بالا خارج می شود حتی امکان کور کردن چشم را بطور بسیار قوی دارد. موقع باز کردن پیچ هوا، پیچ باید بالا باشد.

اگر هوای اضافی را تخلیه نکنیم در بالمیل اصولاً سر جای خود گیر کرده است در اکثر موارد درب بالمیل را با دیلم باز می کنند، دریچه پرت می شود و بسیار خطرناک است. اصولاً هنگام تخلیه بالمیل مقداری از دوغاب به جداره بالمیل و گلوله ها چسبیده و تخلیه نمی شود. این مسأله در مورد دوغابهای تیسکوتروپ و نیز مواقعی که ویسکوزیته بالا داشته باشیم دیده خواهد شد.

برای تخلیه ته مانده دوغاب بالمیل مقداری آب به داخل بالمیل ریخته و دریچه را می بندند بالمیل حدود 10دور می زند و سپس تخلیه می کنند. مثلاً در بالمیل 40تنی حدود 1تن دوغاب باقی می ماند(پس از تخلیه).

لاینر چیست؟

لاینر می تواند از جنس سنگهای بازالتی و سنگهای رودخانه ای باشد. لاینر می تواند سیلیسی باشد که این دو حالت دارد اول سنگ سیلیسی که خارجی ها تولید می کنند و دیگر سنگ کوارتزیت تراشیده شده باشد. لاینر می تواند استئاتیتی باشد یا چینی high alamina باشد و نهایتا لاینر می تواند آلومینایی باشد. بدنه های آلوبیتی بیش از %99 آلومینا دارد و از همه مهم تر لاینر می تواند لاستیکی باشد. سنگ های بازالت را به تیشه به صورت مکعب مستطیل در می آورند سیلیسی ها هم به همین صورت است.

چینی های high alamina را بار اول در ایران مقره سازی تولید کرد. تا سال 76 گلوله های آلومینایی تماماً از خارج(هند) وارد می شد. معروف ترین مارک گلوله ای آلوبیتی هستند و در سال 76 شرکت احیا این گلوله ها را تولید نمود(سرامیکای صنعتی اردکان) دمای پخت 1600درجه و از نوع پرسی ایزواستاتیک.

تمام لاینر های گفته شده بجز لاستیکی توسط بتن ساخته شده از سیمان سفید به دیواره بالمیل نصب می شوند. ضخامت لاینر بازالتی حدود 30سانتی متر یعنی حدود 60سانتی متر از ضخامت بالمیل را اشغال می کند. ضخامت لاینرهای سیلیسی و استئاتیتی حدود 20سانتی متر یعنی حدود 40سانتی متر از قطر بالمیل را اشغال می کنند. ضخامت لاینر های چینی high alamina حدود 15سانتی متر و حدود 30سانتی متر از قطر داخلی بالمیل را اشغال می کنند. این لاینر ها توسط بتون سیمان سفید اعمال می شوند. سیمان را با ماسه سیلیسی خیلی مرغوب بتن کرده و سنگها را توسط بتن به دیواره بالمیل می چسبانند. نصب لاینر داخلی بالمیل که از جنس بازالتی، سیلیسی و ... حدود یک ماه تا 45روز طول می کشد. بدترین حالت این است که لاینر قبلی که فرسوده شده بخواهند بریزند از بیرون با پتک به بدنه بالمیل می کوبند تا به آن ها تنش وارد شده با تیشه و قلم در و دیوار بالمیل را تمیز می کنند. ابتدا قاعده های بالمیل را می چینند و سپس سطح جانبی را می چینند.

هنکامیکه کار تمام شد گیرش سیمان با گذشت زمان افزایش می یابد یکی دو روز اول آب داخل بالمیل پاشیده و درب آن را می بندیم و پس از 3-2روز می توانیم داخل آن را پر از آب کنیم اما به هیچ عنوان تا یک هفته گلوله وارد بالمیل نمی ریزیم تا گیرش کامل شود وگرنه سنگها می ریزد. در شارژ اول حدود 6-5 ساعت با گلوله بالمیل کار می کند و در و دیوارش تمیز می شود. در ایده آل ترین حالت یک ماه بالمیل خاموش می شود تا لاینر عوض شود اما ژاپنی ها آمده اند از لاینرهای لاستیکی حدود 30-20 سال پیش استفاده کردند. از نظر قیمتی سنگ بازالت از همه ارزانتر و سیلیسی و استئاتیتی از بازالت بیشتر. چینی high alamina بازدهی کمتری از سیلیسی و استئاتیتی کمتر است.

آلومینایی ها از موارد فوق بازدهی بیشتر داشته اما قیمتش از آنها گران تر است. لاینرهای لاستیکی از همه گرانتر هستند منتها ضخامت لاینر لاستیکی حدود 5 سانتی متر است بنابراین حدود 10سانتی متر ار قطر بالمیل را اشغال می کنند.

پس کمترین حجم اشغالی بالمیل وقتی است که ما از لاینر لاستیکی استفاده کنیم پس حجم بارگیری و حجم محفظه داخلی افزایش می یابد. علاوه بر اینکه لاینرهای لاستیکی از لاینرهای سرامیکی بسیار سبکتر هستند. نصب لاینر لاستیکی که به صورت ورق های لاستیکی به عرض یک متر و طول دو متر است بسیار سریع و در حدود دو روز است. مزیت دیگر این لاینرها زمان سایش را کوتاه می کند.

همه لاینرها همه جا مورد استفاده قرار می گیرند فقط لاینر لاستیکی برای لعاب مورد استفاده قرار نمی گیرد.

از آنجائیکه تعویض لاینر زمانبر و دشوار است جنس گلوله از جنس لاینر و یا اندکی با سختی پائین تر و کمتر از سختی لاینر انتخاب می شود.

4- لعاب سازی:

در این قسمت مواد مورد نیاز برای قسمت خط لعاب

شامل لعاب؛ رنگ چاپ و انگوب زیر تولید می شود.

فریت

فریت بخش بزرگی از هر سری مخلوط لعاب را

تشکیل می دهد. فریت معولاً یک ترکیب سرامیکی

است که پس از ذوب سرد شده و به تکه های شیشه ای تبدیل می گردد. عمل فریت کردن باعث کاهش انقباض لعاب در هنگام خشک شدن می شود. فریتها مواد غیر محلول در آب هستند.

فریت حدود 95-90% لعاب را تشکیل میدهد.و به دو صورت است: فریت ترانس و فریت اپک.

فریت اپک دارای زیرکون است.

فریت شامل: فلدسپات، بوراکس، سیلیس، کربناتها، کربنات کلسیم و پتاسیم، کائولن، اکسید روی و اکسید سرب.

دلایل فریت کردن :

ü خروج مواد فرار و گازهای سمی

ü غیر محلول نمودن مواد در آب مثل اسید بوریک، کربنات سدیم، بوراکس و نیترات پتاسیم.

ü اختلاط و همگن کردن مواد اولیه در اثر ذوب و ترکیب آنها با یکدیگر که باعث ذوب سریع تر و بهتر لعاب می گردد.

ü جلوگیری از اثرات مخرب برخی مواد اولیه مثل کائولن و اکسید روی کلسینه نشده که به صورت خام باعث ایجاد لعاب نگرفتگی میشوند.

ü از بین بردن بوی بد بعضی از مواد

ü تبدیل مواد سمی به غیر سمی مثل: ترکیبات سرب، روی، باریم به استثنای سولفات باریم، آنتی موان، فلوئور، آرسنیک، کادمیم و سدیم.

ü کاهش دمای ذوب

ü درصد کائولن برای فریت کردن بایستی حدود یا بالای 10% باشد.

ü خارج کردن گازهای نا مطلوبی که برخی از مواد اولیه در هنگام پخت از خود آزاد می کنند مثل: کربن، گوگرد و فلوئور

تقسیم بندی لعابها

لعابها را به روشهای مختلفی تقسیم بندی می کنند یکی از این روشها به طیقه زیر است:

R تقسیم بندی براساس ترکیب شیمایی

R تقسیم بندی براساس نوع تولید

R تقسیم بندی بر اساس دمای پخت

R لعاب های ویژه

براساس ترکیب شیمایی:

1-لعاب سربی

الف : بدون بور؛ شامل سربی ساده و سربی مخلوط

ب: محتوی بور

2- لعاب بدون سرب

الف: بور دار

ب: بدون بور؛ شامل با قلیایی زیاد(قلیایی) و با قلیایی کم(پرسلان) که ویسکوزیته بالایی دارد.

براساس نوع تولید:

1- خام:استفاده برای فراورده های دماهای بالا مثل فراورده های بهداشتی.

2- فریتی: برای غیر سمی کردن و غیر محلول کردن .

3- تبخیری(نمکی)

براساس دمای پخت:

1- لعاب با پخت بسیار پایین(راکو)

که محدوده پخت آنهابین 90-750 درجه است ماهیتاً دارای مقدار زیادی سرب ویا بور بوده آلومین در ترکیب این لعابهابسیار کم ویا اصلا وجود ندارد .

2- لعاب با پخت پایین:

گدازاورهای مورد استفاده اکسید بور سرب اکسید سرب و مقداری اکسیدهای قلیایی خاکی این لعابهامربوط به لعابهای ماجولیکا هستند .

3- لعاب با پخت متوسط(اورتن ور)

محدوده پخت بین 1020-1160درجه .دراین لعابها مخصوصاً در دمای 1160اکسید بور به عنوان گدازآور میتواند به طور کامل حذف گردد. گدازآورهای مورد استفاده بیشتر اکسیدهای قلیایی خاکی می باشد. اکسیدهای قلیایی و اکسید بور دراین نوع لعابها کاربرد دارند.

4- لعاب با پخت بالا(فراورده های بهداشتی)

معروف به فراورده های بهداشتی که محدوده پخت 1160-1260درجه است .مهمترین گدازآور دراین محدوده پخت اکسیدهای قلیایی خاکی به خصوص اکسید کلسیم است.از اکسید بور به ندرت استفاده میشود. از اکسید باریم واکسید روی به عنوان کمکی استفاده می شود.

5- لعاب با پخت بسیار بالا(پرسلان)

محدوده پخت 1400-1260درجه. مقدار سیلیس وآلومین در این لعابها زیاد است. گدازآور اصلی در اینجا اکسید کلسیم است.

لعاب های ویژه:

الف: ویژگی این لعابها بستگی به تشکیل فازهای بلوری در هنگام دارد:

1- لعاب کدر یا اپک

این نوع لعابها شفاف هستند یعنی انعکاس نور دارند ولی نور را از خود عبور نمی دهند.جهت اپک کردن این نوع لعابها از اپاسی فایرها(Opacifire) استفاده می شود که معروفترین آنها اکسید زیرکنیم است زیرا که ترکیبات زیرکنیم در فاز شیشه ای حل نمی شود.

2- لعاب مات

این لعابها متضاد لعابهای براق می باشند و می توان با اضافه کردن مواد نا محلول در فاز مایع مانند ذرات تالک ؛ آلومین و بیسکوئیتهای خرد شده و یا پخت لعاب در دمای پائین تر ازدمای واقعی پخت به وجود می آورند که در این صورت سطحی زبر و خشن دارد.

لعاب های مات واقعی که دارای سطوحی با کیفیت خوب باشند معمولاً در نتیجه افزودن آلومین؛ اکسیدهای کلسیم، منیزیم، باریم، روی و گاهی استرانسیم به ترکیب لعاب به دست می آورند.

3- لعاب نیمه مات یا اطلسی

دارای سطوحی صافتر و همگن تر از لعاب مات بوده و بنابراین دیرتر کثیف شده و راحت تر تمیز می شود. در ترکیب این لعاب ها همواره اکسید روی و تیتانیم موجود است.

ترکیبات اپک کننده مانند اکسید قلع و یا اکسید زیرکنیم در ترکیب این لعابها موجود است. علت مات شدن در این لعابها تشکیل بلورهاتیتانات روی و سیلیکات روی می باشد.

4- لعاب درشت بلور یا ماکرو کریستالین

ابعاد بلورها بزرگ بوده و با چشم غیر مسلح می توان دید. ترکیبات این لعابها : سیلیکات و تیتانات روی، کلسیم، منیزیم و سیلیکات منگنز و … .

5- لعاب دلربا

نام این لعاب از کوارتز دلربا گرفته شده است.

کوارتز دلربا نوعی کوارتز است که دارای بلورهای میکا و هماتیت به عنوان ناخالصی است که باعث انعکاس شعاعهای نور و تلالو خاص میشوند. لعاب های شفاف و براقی است که دارای بلورهای پهن و پولکی مانند بوده و به طور معمول به استفاده از مقادیر زیادی اکسید آهن در ترکیب لعاب به وجود می آیند.

با استفاده از اکسیدهای کرم و مس می توان لعاب های دلربا را ایجاد کرد. لعابهای دلربای خوب دارای اکسید سرب هستند. کیفیت این لعابها به مقدار اکسید آهن و سرد کردن این نوع لعاب ها بستگی دارد.

6- لعاب رنگین کمانی

این نوع لعابها چنانچه حاوی اکسید های رنگی نباشند دارای رنگ سفید یا شیری متمایل به آبی بوده و سطح رنگین کمانی دارد مشابه منظره ای که در اثر وجود یک لایه نفت بر روی سطح آب پدید می آید.

رنگ رنگین کمانی که سفید یا متمایل به آبی هست در این لعابها ناشی از پراکندگی شعاعهای نور به وسیله بلورهای بسیار ریز هست که دارای ابعاد کلوئیدی می باشند ایجاد می گردد و این بلورها می توانند از ترکیبات پنتا اکسید فسفر P2O5؛ اکسید آهن دوظرفیتی؛ تیتان (اکسید تیتانیم؛ تیتان؛ سیلیس و بورات کلسیم) باشند.

ب:-ویژگی این لعابها بستگی به تشکیل فاز بلوری ندارد:

۱- لعاب ترکدار

این نوع لعابها به دو روش ایجاد می گردد. در یک روش با افزودن گدازآورهایی مثل اکسید پتاسیم و اکسید سدیم ضریب انبساط لعاب را به مقدار زیادی افزایش داده که خود به علت ایجاد تنش کششی در لعاب باعث ترک خوردن لعاب می شود.

در روش دیگر که در بساری از موارد کاربرد دارد؛ درجه حرارت و چگونگی پخت لعاب و بدنه تغییر داده میشود. به عنوان مثال برای ایجاد لعاب های ترکدار در سطح فراورده های ارتن ور درجه حرارت پخت بیسکوئیت را کاهش داده و و بدنه ابتدا در حدود 950 درجه پخته میشود سپس پخت لعاب در حرارت 950 تا حداکثر 1000 درجه صورت می گیرد. بدین وسیله بدون انجام هیچ گونه تغییری در ترکیب لعاب و بدنه ترکهای زیادی در سطح لعاب بوجود می آید.

درجه حرارت پخت بدنه های ارتن ور در حالت معمولی بالاتر از 950درجه است؛ حدود 1100 درجه.

2- لعاب پوست ماری

این لعابها در اثر کشش سطحی زیاد ایجاد می گردد. مقدار کشش سطحی لعاب کاملاً وابسته به ترکیب لعاب است. بنابراین با افزودن مقادیر اکسید هایی که باعث افزایش کشش سطحی لعابها می گردد می توان لعاب پوست ماری ایجاد کرد.افزایش مقدار اکسید کلسیم و منیزیم در لعاب بیشترین تاثیر را در لعاب های پوست ماری دارد. استفاده زیاد از مقادیر زیادی کائولن و یا دیگر خاکهای پلاستیک و نیز استفاده از مواد آلی مثل صمغ عربی و غیره در لعاب؛ لعابهای پوست ماری زیادی ایجاد می کند، خرد کردن بیش از حد مواد اولیه لعاب(دانه بندی ریز) و با ایجاد قشر ضخیمی از لعاب در سطح بدنه و با استفاده از اکسید روی کلسینه نشده می تواند لعاب پوست ماری ایجاد کند.

5- اسپری درایر:

در این واحد دوغاب تولید شده توسط بالمیل با استفاده از

حرارت آب آن گرفته می شود و به خاک خشک که

اصطلاحاً به آن گرانول می گویند تبدیل می شود.

اسپری درایر

نکته بسیار مهم اولیه این که از نظر شکل ظاهری، اسپری درایر چیزی شبیه به بستنی قیفی است . اساس کار اسپری درایر این است که ما دوغاب را بصورت قطراتی در می آوریم که این قطرات در محیطی با هوای گرم قرار می گیرد و در نتیجه این قطرات در هوای گرم رطوبت خود را از دست داده و نسبتاً خشک می شوند و محصول اسپری ذراتی به نام گرانول خواهند بود.

برای پودر کردن دوغاب و بصورت قطره در آوردن دوغاب دو راه وجود دارد:

1- استفاده از نازلها که بیشتر در صنعت کاشی استفاده می شود.

2- دیسکهای چرخان که بیشتر در صنعت داروسازی استفاده می شود.

*******

ترجیحاً دوغابی که به مدت 24ساعت کهنه و بیات شده است توسط پمپ پیستونی به اسپری درایر فرستاده می شود.

دوغاب توسط لوله هایی به داخل اسپری منتقل و داخل اسپری درایر 6 یا 8 یا 12 لنس داریم. هر لنس به دو یا سه نازل متصل است توسط نازلها و فشار پمپ دوغاب بصورت قطراتی در می آید. (همانطور که می توانید با گذراندن انگشت خود بر دهنه شیلنگ آب، آب را به صورت قطراتی در می آید.) به این ترتیب دوغاب اتومایز می شود.

دمای هوای داغ ورودی بین 700-400درجه است. در بعضی از اسپری درایرها هوای داغ را مستقیماً به داخل اسپری درایر داده اما برخی اسپری درایرها داخل خود یک کانال دارند که مشعل درون کانال می خورد و انتقال (هدایت) خود محفظه داخل را گرم می کند.

هنگام روشن کردن اسپری درایر باید دقت کرد که شیر فلکه لنسها باید بطور متقارن باز شوند. دمای خروجی اصولاً حدود 120-110 درجه است.

اگر دمای خروجی کمتر و یا برابر 100درجه باشد قاعدتاً رطوبت گرانولهای خروجی اسپری درایر بالا خواهد بود و اگر دمای خروجی بیش ار 150درجه باشد رطوبت گرانولها بسیار کم خواهد بود. اگر دمای اسپری درایر بالای 700درجه باشد اسپری خواهد درید لذا توصیه می شود دما زیر 650درجه باشد.

نازل:

علت گذاشتن حلزونی این است که در آخرین لحظه به دوغاب تیکسوتروپ تلاطم وارد شده و تیکسوتروپی کاهش می یابد. هر وقت اسپری خاموش می شود بایستی دوغاب از نازلها شسته شود در غیر اینصورت دوغاب درون نازلها خشک خواهد شد.

قطر سوراخ نازل و هم حلزونی می تواند متنوع باشد و تغییر کنند و روی اندازه گرانولها تاثیر گذار باشند.

دوغاب وقتی اسپری می شود مسیری را طی می کنند. منطقه بالای اسپری درایر که ابر اسپری درایر نام دارد در آن منطقه قطرات دوغاب هنوز خشک نشده اند لذا در صورت برخورد می توانند به هم متصل شوند وقتی قطرات به سطوح پائین تر اسپری درایر سقوط می کنند خشک تر شده به نحویکه رطوبت گرانولها هنگام خروج از اسپری درایر حدود%7-5 تنظیم می شود. خروجی هوای اسپری درایر از یک هیدروسیکلون عبور می کند که هیدروسیکلون غبار موجود در هوا را می گیرد.

دمای اسپری درایر از بیرن کارخانه:

هر چه بخار خارج شده از کارخانه پائین تر و غلیظتر باشد دمای اسپری بالاتر خواهد بود. یکی از مشکلاتی که در تنظیم اسپری درایرها داریم این است که بعضی از اسپری درایرها خاک می دهند یعنی از اسپری درایر خاک خارج می شود.

زاویه لنس ها اگر تنظیم نباشد یا درصد دوغاب بالا باشد و بتواند دیواره اسپری درایر در یک موضعی بتواند خاک شود قطرات دوغاب در آن موضع به دیواره اسپری درایر می چسبد و پس از تشکیل لایه اول یک لایه گل روی اسپری درایر تشکیل می شود وقتی این لایه سنگین شد سقوط می کند به اصطلاح گفته می شود اسپری درایر دچار گل ریزی شده است.

عوامل موثر بر اندازه گرانولهای اسپری درایر:

1- ویسکوزیته رابطه مستقیم

2- درصد آب رابطة عکس

3- فشار پمپ رابطة عکس و مستقیم

4- قطر سوراخ نازل رابطة مستقیم

5- ضخامت حلزونی رابطة عکس و مستقیم

6- دمای اسپری درایر رابطة عکس

7- اندازه اسپری درایر رابطة مستقیم

8- رزید دوغاب رابطه عکس

هر چه ویسکوزیته دوغاب بالاتر باشد، هنگام اسپری شدن دوغاب، قطرات ابتدایی حاصله درشت تر خواهند بود لذا گرانولهای حاصله بزرگتر خواهند بود.

هر چه درصد آب دوغاب بیشتر باشد منجر به کاهش ویسکوزیته دوغاب شده در نتیجه قطرات ایجاد شده کوچکتر بوده و لذا گرانولهای حاصله ریزتر خواهند بود.

هر چه فشار پمپ را افزایش دهیم دو نتیجه خواهد داشت: اول اینکه ارتفاع صعود قطرات دوغاب در محفظه اسپری درایر در منطقه ابر اسپری درایر بیشتر می شود و دوم اینکه قطرات ابتدایی ایجاد شده کوچکتر خواهند بود. کوچکتر شدن قطرات مایل به کوچکتر شدن گرانولها است. اما اگر افزایش فشار پمپ ضخامت ابر اسپری درایر را بیشتر کند امکان چسبیدن قطرات اولیه به یکدیگر بیشتر می شود در نتیجه احتمال بزرگتر شدن گرانولها بوجود می آید. هر کدام از این دو پدیده بر دیگری غالب شود، نتیجه امر از آن او خواهد بود. افزایش ابر اسپری درایر و در نتیجه افزایش امکان اتصال برقرار کردن قطرات به یکدیگر افزایش یابد، گرانولها بزرگتر می شود. اما اگر ابر اسپری درایر ضخیم نشود، قطرات کوچکتر، گرانولهای کوچکتر خواهند داد.

هر چه قطر سوراخ نازلها گشادتر باشد، قطرات ابتدایی ایجاد شده بزرگترند و در نتیجه اندازه گرانولها بیشتر خواهد بود.

هر چه ضخامت حلزونی بیشتر یعنی اندازه حلزونی بزرگتر باشد، فضای خالی بین ضخامت حلزونی و استوانه افشانک کوچکتر می شود و در نتیجه شبیه به آن است که فشار پمپ اسپری درایر را زیاد کرده باشیم و بحث همان بحث قبلی خواهد بود.

هر چه دمای اسپری درایر بالاتر باشد، سرعت خشک شدن بیشتر و گرانولها ریزتر می شوند علاوه بر این درصد رطوبت گرانولهای اسپری درایر کاهش می یابد.

هر چه زبره بالمیل کمتر باشد ریزتر بودن ذرات بیشتر است. در واقع سطح ویژه ذرات بیشتر در نتیجه ذرات تمایل بیشتری به چسبیدن دارند در نتیجه گرانولها درشت تر می شوند.

اندازه اسپری درایر: به تجربه دریافته اند که اسپری درایرهای بزرگتر، گرانولهای بزرگتری می دهند چرا که ضخامت ابر اسپری درایر در اسپری درایرهای بزرگتر می تواند بیشتر باشد.

ترکیب بدنه: ترکیب بدنه می تواند از طریق فاکتورهای بسیار متنوعی بر ویسکوزیته دوغاب اثر بگذارد و تاثیر ویسکوزیته دوغاب بر اندازه گرانولهای حاصله موثر خواهد بود. شکل گرانول تقریباً شبیه به کره برش خورده است.

هر گرانول در داخل خود یکسری تخلخل دارد علاوه بر این ما بین گرانولها یکسری تخلخلها وجود دارد.

فضای خالی بین گرانولها:هر چه درصد آب دوغاب بیشتر باشد تخلخل داخلی هرگرانول افزایش پیدا می کند. تخلخل درونی گرانولها بر بروز عیب lamination یا دوپوسته ای شدن یا لایه ای شدن و نیز بر استحکام خام و خشک و حتی پس از پخت قطعات موثر است.

در مورد گرانولها آزمایش جریان یابی صورت می گیرد به این صورت که یک شیشه گذاشته و در پشت شیشه یک نقاله می گذاریم و یک کپه گرانول از لبه شیشه می ریزیم و شیشه را آرام آرام بلند می کنیم به یک زاویه ای که می رسیم گرانولها شروع به ریختن می کنند و در یک زاویه همه گرانولها می ریزند.هر دو این دو زاویه هر چه کوچکتر باشند در واقع جریان یابی گرانولها بیشتر خواهد بود.

اگر رطوبت گرانولها از حد مناسب خیلی بیشتر بود با افزایش دمای اسپری درایر رطوبت گرانولها را کاهش می دهند. اما اگر رطوبت گرانولها اندکی از میزان مناسب بیشتر بود با کاهش فشار پمپ دوغاب کمتری به اسپری وارد شده، انرژی حرارتی اسپری در دمای ثابت، ثابت است لذا رطوبت باقیمانده در گرانولها کاهش می یابد.

6- پرس:

گرانول تولیدی در واحد اسپری درایر در این قسمت به کاشی خام

یا بیسکوئیت تبدیل می گردد.

پرس چیست و چگونه کار میکند؟

پرس دارای چندین قسمت است اما دو قسمت مهم از نظر ما اول آیینه پرس ودوم سنبه پرس است.آینه در پایین است و خاک روی آن میریزد وروی کاشی را ایجاد میکند.اختلاف ضخامت همیشه مربوط به آینه است.سنبه در بالا است که پایین آمده وروی خاک قرار گرفته وبدنه کاشی را میزند.چون سنبه کمی کوچکتراز آینه است کاشی که از پرس بیرون می آید دارای کمی پلیسه است .اختلاف در پنتیومتری مربوط به سنبه پرس است. قبل از پرس کردن گرانولها باید سیلو شوند تا هموژنیزه شوند. هموژنیزه کردن گرانولها دو نتیجه خواهد داشت اول اینکه در هر گرانول رطوبت سطح گرانول از مغز گرانول کمتر است با هموژنیزه کردن رطوبت سطح و مغز یکسان می شود و دوم اینکه میزان رطوبت در گرانولهای ریزتر با گرانولهای درشت تر مقاومت خواهد بود. در گرانولهای ریزتر فاصله دیفوزیونی مغز تا سطح گرانول کوتاه تر است لذا گرانولهای کوچکتر رطوبت کمتری دارند. پس از بیات کردن رطوبت بین گرانولهای ریز و درشت یکسان می شود. درصد رطوبت گرانولها بطور غیر دقیق اما نسبتاً مناسب توسط دستگاهی به نام رطوبت سنج یا S.P.D اندازه گیری می شود

پرس ها به دو دسته تقسیم می شوند:

1- هیدرولیکی 2- ضربه ای

پرسهای قدیمی بیشتر از نوع ضربه ای بودند که سرعت کار پرس های ضربه ای بیش از هیدرولیک است به نحویکه در هر دقیقه پرسهای ضربه ای می توانند 30سیکل یا 30مرتبه پرس انجام دهند. در ضمن وزن پرسهای ضربهای نسبت به فشاری که اعمال می کنند کم است. اما در پرس های هیدرولیک توزیع فشار بر سطح قطعه یکنواخت تر است و عیب ابعاد ناشی از اختلاف فشار پرس در طول روز با استفاده از پرسهای هیدرولیک کمتر دیده می شود. اما وزن و اندازه پرسهای هیدرولیک نسبت به فشاری که می توانند اعمال کنند بالا است.

مزایای استفاده از روش پرس برای شکل دادن:

1- استحکام خام و خشک و پخت قطعه بیشتر است.

2- سرعت تولید در این روش شکل دهی بالا است.

3- حین خشک شدن، از آنجایی که در روش پرس درصد رطوبت کمتر است میزان ضایعات کمتر خواهد بود.

4- ابعاد محصول دقیقتر خواهد بود.

5- انقباض حین خشک شدن و حین پخت کمتر خواهد بود.

سیکل کاری پرس های هیدرولیک:

جهت پرکردن قالب از گرانولها از ابزاری به نام دراور یا کشویی استفاده می شود. شکل کشویی ها حائز اهمیت است. داخل برخی از کشویی ها لوزی است و پنجره ای است. داخل بعضی دیگر از کشویی ها به شکل های متنوع است. پس از24 ساعت هموژنیزه شدن گرانولها، رطوبت گرانولها از %7 به %5 افت می کند. سیکل کاری پرس به قرار زیر است: ابتدا از سیلوی بالای پرس، دراور یا کشویی پر از گرانول می شود. سپس دراور به سطح قالب می آید سطح زیرین یا فوقانی دراور باز است وقتی دراور به سطح قالب می آید گرانولها به داخل قالب ریخته می شود و با برگشت دراور به جای خود سطح گرانولها در داخل قالب صاف می شود. توجه داشته باشید که کشویی یک حرکت رفت و برگشتی دارد با صاف شدن سطح گرانولها و کنار رفتن دراور پانچ فوقانی پائین می آید و فشار اولیه را اعمال می کند سپس نیرو حذف می شود. البته عملاً پانچ بالا نمی رود اما حذف فشار مهلت هواگیری را به قطعه پرس شده خواهد داد. یعنی هواگیری در فرصت کوتاهی مثلاً 2/0 ثانیه صورت می گیرد. سپس مجدداً توسط پانچ فوقانی فشار نهایی اعمال می شود. فشار اولیه حدودKg/Cm2 60-40 و فشار ثانویه و نهایی حدودKg/Cm2 340-220 بسته به نوع بدنه انتخاب می شود. سپس پانچ بالایی بالا می رود در این هنگام پانچ پائینی بالا می رود. با بالا آمدن پانچ پائین قطعه از داخل قالب خارج می شود. در اینجا کشویی جلو آمده و قطعه را از سطح قالب بیرون می راند سپس پانچ پائینی پائین رفته، گرانولها در محفظه قالب با پائین رفتن پانچ زیرین تخلیه می شوند در اینجا دراور به جای اول خود باز می گردد و سطح گرانولها را صاف می کند. سپس پانچ بالایی پائین آمده و فشار اولیه را اعمال می کند. کاشی های با ابعاد بزرگتر دارند کمتر بصورت دو ضرب تولید می شوند و بیشتر به صورت سه ضرب و حتی چهار ضربه ای تولید می شوند. مثلاً کاشی 60*60 و 50*50 را بصورت دوضربه ای نمی توان تولید کرد. تغییرات گرانولها حین مراحل مختلف پرس کاری: در اثر حرکت دراور یا کشویی، قالب از گرانولها پر می شود دانسیته ای که در این حالت بدست می آید برابر خواهد بود با Df یا فیل دسیتی. هر چه خواص جریان یابی گرانولها بیشتر و بهتر باشد در واقع هنگام پر شدن قالب، لرزش گرانولها بر روی یکدیگر ساده تر بوده است در نتیجه Df یا دانسیته پر شدن بالاتری حاصل می شود. از نظر شکل ظاهری، هر چه شکل گرانولها کروی تر باشد، Df بالاتری حاصل می شود. در مرحله اعمال فشار ابتدا گرانولها خرد می شوند و تخلخلها کاهش می یابد. بعضی از ذرات در اثر اعمال فشار می شکنند و برخی دچار تغییر فرمهای پلاستیک می گردند. همچنین بعضی از تغییر فرمهای پلاستیک نیز حادث می شود. دانسیته پس از اعمال فشار(Dc) از رابطه زیر قابل محاسبه است: Dc= Df + m LnPa/Py m (ضریب ثابت) Pa (فشار اعمالی) Py (فشار در حد تسلیم) در سیستم تک پخت، قطعات پس از پرس وارد Rapid Drier می شوند و ممکن است Rapid Drier ها رولری و یا سیاره ای باشند. در Rapid Drier، کاشی ها به صورت انفرادی خشک می شوند. دمای Rapid Drier بسیار بالاتر از خشک کن های تونلی است و حتی تا 180 درجه سانتی گراد می تواند باشد. بعد از Rapid Drier ، اگر کاشی داغ باشد سطح کاشی را مقداری خنک می کنند نمکهایی که حین خشک شدن در سطح متمرکز شده اند و دهانه های لوله های مویین را مسدود کرده اند فرصت می کنند که در آب حل شده و در نتیجه دهانة لوله های مویین باز می شوند و قطعه آب دوغاب را جذب می کند و پس از انگوب ، لعاب و چاپ اول اعمال می شود در اینجا نیز اسپری لوبریکنت اعمال می شود. تذکر: نکته بسیار مهم در سیستمهای تک پخت؛ قطعه به هنگام چاپ هنوز خام است و هنوز پخته نشده و چاپ بر سطح قطعه خشک شده اعمال می گردد نه بدنه پخت شده لذا داشتن استحکام خام و خشک بالا در مورد سیستمهای تک پخت، بسیار اهمیت دارد. استحکام خشک؛ برای اعمال یک چاپ توسط سیلک اسکرین باید حدود kg/cm214 باشد و هر چه تعداد چاپ بیشتر می شود، استحکام خشک قطعات باید بالاتر باشد به نحوی که برای پیشگیری از ضایعات در سیستمی که سه چاپ اعمال می شود؛ استحکام خشک باید 225kg/cm باشد. توجه داشته باشید که در صورت نیاز به چاپ راکتیو ، این چاپ در آخرین مرحله اعمال می گردد. چاپ راکتیو در سطح لعاب، فرورفتگی ایجاد می کند که می تواند یک لعاب با خاصیت راکتیو بسیار قوی باشد و در بعضی موارد از سرنج برای ایجاد راکتیو استفاده می کنند . سپس لعاب می زنند و چاپ و در نهایت پخت لعابی، نوبت به درجه بندی و بسته بندی محصول و در نهایت فروش می رسد.

فاکتور پرس پذیری:

نسبت استحکام خشک به استحکام خام قطعات را فاکتور پرس پذیری گویند. فاکتور پرس پذیری باید بین 4-2 باشد. اصولاً فاکتور پرس پذیری بدنه هایی که در ایران مصرف می شود حدود 5/2-2 است. اگر فاکتور پرس پذیری کمتر از 2 باشد یعنی پلاستیسیته بدنه کم و احتمال ضایعات ناشی از حمل و نقل زیاد است و همچنین احتمال کثیف شدن پانچ زیاد خواهد بود. اگر فاکتور پرس پذیری بیش از 4 باشد پلاستیسیته بدنه بالاست و حین خشک شدن بدنه می تواند معیوب شود. اگر قالب کثیف باشد روی محصولات بعدی خط می افتد.

عیوب ناشی از انبساط پس از پرس زیاد: 1- ترک لبه 2- لب پر شدن

لازم به ذکر است که رطوبت خروجی از اسپری بایستی 2-1% بیش از مقدار مورد نیاز پرس باشد.

7- خط لعاب:

بیسکوییت تولید شده در پرس در این واحد به ترتیب انگوب آستر می خورد و بعد از آن نیز لعاب بر روی آن اعمال می گردد و سپس بر حسب نیاز چاپ می خورد که ممکن است چند چاپ انجام شود و یا هیچ گونه چاپی انجام نشود.

دلایل اعمال انگوب:

انگوب ترکیبی است که مابین بدنه بیسکوئیت و لعاب قرار می گیرد.

اصولاً به سه دلیل عمده انگوب اعمال می شود

1- پوشاندن رنگ بدنه

2- تطابق بیشتر ضریب انبساط حرارتی بدنه و لعاب

3- کاهش احتمال بروز عیبpinhole

منظور ما در اینجا از اعمال انگوب، کمتر موارد 1 و 2 می باشد و دلیل عمده اعمال انگوب کاهش احتمال بروز عیبpinhole است.

نکته ای که لازم به ذکر است این است که هر چه وزن لیتر دوغاب بالاتر باشد یعنی میزان درصد آب دوغاب کمتر انتخاب شود میزان تخلخلهای موجود در قشر لعاب پس از خشک شدن کمتر خواهد بود. تخلخلهای موجود در قشر لعاب بعداً تبدیل به حباب داخل قشر مذاب لعاب در حین پخت خواهد شد و بعداً این حبابها می توانند بهpinhole تبدیل شوند

8- کوره:

بسکوئیت تولید شده در خط لعاب بعد از استراحت وارد کوره می شود و پخته می گردد و به شکل کاشی و سرامیکی که می شناسیم از آن خارج می گردد.

9- بسته بندی:

کاشی پخته شده در کوره در این قسمت بر اساس یک سری پارامترهایی تائید شده توسط اداره استاندارد و خود شرکت جداسازی و کارتن و بسته بندی می گردد و به بازار ارائه می گردد.

فصل هفتم:

کنترل کیفیت

کنترل کیفیت چیست؟

حلقه های کنترل کیفیتQC

فرایندکنترل کیفیت

توان رقابتی و کنترل کیفیت

استاندارد،ایزو،کیفیت

کنترل کیفیت

چالش فرا روی اکثر مؤسسات تولیدی و خدماتی هنگام مواجه شدن با تنزل کیفیت کالا و خدمات آن مؤسسات، یافتن علل کاهش کیفیت و خدمات این سازمانها است. کارشناسان دلایل پائین بودن کیفیت کالا و خدمات را معمولاً در سوء مدیریت، عدم برنامهریزی مناسب و کم بها دادن به وظیفه کنترل کیفیت میدانند. اولین مسئول حفظ کیفیت محصول و یا خدمات، مدیرآن مؤسسه تولیدی یا خدماتی است. زیرا مدیـــران بــایــد مــراحــل پیشرفت کــار را در تمــامی رده های شغلی در سیستم خود کنترل نمایند.

از بالاترین مسئول اجرائی تا کارمندان ساده باید زیرنظر مدیر باشند. این مدیر است که تقدم و تاخرها را مشخص می کند. و به کارمندان نشان می دهد چه اقدامی از همه مهمتر است البته تمام کارمندان هم باید خطمشی تعیین شده از طرف مدیر را بپذیرند، و تابع مقررات وی باشند. بنابراین، این پرسش مطرح می شود که یک مدیر خوب چگونه باید بر محیط کار نظارت کند تا بتواند بالاترین میزان کیفیت را برای تولیدات کسب نماید.

- اولین نکته این است که برای مدیر، کیفیت نخستین اولویت باشد.

- هرگز در مورد برنامه های زمانی فاکتور کیفیت را فراموش نکند.

- هرگز اولویت بندی بودجه را بدون در نظــر گـرفـتـن هـــزینــه افـزایـش کیفیـت بـــررسی ننمــایـــد

- هــرگـــز مـیزان بـودجــه برنامه های مختلف کـــارخـــانـه و یا شرکت خود را بدون بررسی کیفیت آن موارد مورد سنجش قرار ندهد.

بدون شک برای داشتن کیفیت بالا در یک سازمان باید تاریخچه ای از مفهوم کیفیت از آن سازمان و هدفهای آن سازمان در اختیار داشته باشیم. به بیان دیگر، اگر میخواهیم که سازمان ما به سمت افزایش کیفیت پیش برود باید اطلاعات خود را در مورد واژه کیفیت بالا ببریم. دقیقا زمانی که ما متوجه می شویم چگونه می توانیم مدیریت زمــان و بـودجــه را رعایت کنیم همـان زمـــان است کـــه می توانیم به مدیریت کیفیت هم پی ببریم. ما باید با رابطه بین بودجه، کیفیت و زمان آشنا باشیم. دقیقا در این زمان می توانیم با سرمایهگذاریهای موثر که باعث افزایش سود سهام مالی میشوند، کیفیت تولیدات و خدمات خود را هم بالا ببریم بدون این که اثرات منفی در بخش بودجه و زمان را تحمل کنیم.

نقش مــدیــر این است کـــه بعــد از آشنـــایی بـــا روابـــط تــوضیــح داده شـــده در بــالا، بـــه سرمایه گذاری درست بپردازد و کارمندان خود را در راه افزایش کیفیت کالا و یا خدمات راهنمایی کند. بعد از نقش مدیریت، باید نقش برنامه ریزها را بررسی کرد. کیفیت نیز مانند سایر شاخص ها نمی تواند در یک سیستم خودنمایی کند مگر این که از ابتدا در آن سیستم برنامه ریزی شده باشد. بنابراین، سؤال اینجاست که یک برنامه ریز چگونه، عمل می کند تا کیفیت سیستمی را که شناخته افزایش دهد؟ اولین قدم در راه پیشرفت، شناخت شرایط موجود است. هر مهندس باید کیفیت برنامه ریزی های خود را اندازه گیری کند. در عین حال باید بررسی کند که چگونه با ظرفیت های موجود می تواند به حداکثر کیفیت برسد. هر برنامه ریز باید به خوبی با میانگین نواقص کارهای انجام شده و سودمندی آنها و میانگین سرعت برنامه های طراحی شده و کارهای انجام شده آشنا باشد. در نتیجه یک برنامه ریز مانند یک دونده ماراتن می تواند با در نظر داشتن اهداف و تغییر الگوهای کاری گامهای مهمی در راه پیشرفت بردارد. یک برنامه ریز باید مانند یک مربی تیم ورزشی که به هدایت تیم خود برای رسیدن به حداکثر نتیجه می پردازد، به کنترل و هدایت کارمندان یک سیستم بپردازد تا حداکثر کیفیت حاصل شود. بنابراین یک برنامه ریز کاردان باید به جمع آوری آمارهای مناسب بپردازد و سپس بررسی کند که آمارها چه معنا و مفهومی دارد و از آنها در جهت یک برنامهریزی مناسب استفادهکند. همچنین یک برنامه ریز خوب باید اهداف کامل و جامعی را طراحی کند و در راه رسیدن به آنها به تغییر عادات کاری بپردازد. سؤال اینجاست که اگر کنترل کیفیت در جهت افزایش کیفیت و محصولات گام بر نداشته است، پس نقش آن چیست؟ کنترل کیفیت در حقیقت در نقش چشم و گوش مدیریت است تا او را آگاه کند که آیا سیستم به خوبی کار میکند یا اینکه نیاز به کارهای اصلاحی دارد.

با اندازه گیری و بررسی مراحل پیشرفت سیستم، به کمک کنترل کیفیت در مییابیم آیا مراحل کاری و استانداردهای سازمان اجرا می شوند یا نه؟ نکته دیگر این که آیا این استاندارد ها و مراحل مختلف در راه به ثمر رساندن خوب کارها و اهداف موثر هستند یا نه؟ وقتی این استانداردها در نظر گرفته نمی شوند علت چیست؟ نکته دیگــر این که آیــا ایـــن استانداردها و مراحل مختلف در راه به ثمر رساندن خوب کارها و اهداف مؤثر هستند یا نه؟ وقتی این استانداردها در نظر گرفته نمی شوند، کنترل کیفیت، علل ایجاد مشکلات را بررسی می کند و به مدیریت کمک می کند تا یک راه حل جدید ارائه دهد و پیشرفت را به سیستم برگرداند. با تست کردن محصولات می توان میزان پیشرفت سیستم را بررسی کرد. کنترل کیفیت، میزان کیفیت به دست آمده را بررسی میکند و به این ترتیب مدیریت می تواند تعیین کند که آیا مراحل کاری برای نیازهای پروژه مناسب بوده اند یا نه؟ وقتی میزان نواقص بالاتر از میزان پیشبینی شده باشد، کنترل کیفیت می تواند کمک کند تا دلایل روشن شود و اقدامات در جهت رفع مشکل انجام شود. در پایان باید گفت وقتی مدیریت دست به تلاشی منظم و دائمی برای افزایش کیفیت کار بزند این روند به تمام قسمتهای سازمان منتقل می شود. یک برنامه ریز می تواند افقهای تازه ای را به یک مدیر نشان دهد تا به این ترتیب به کیفیت بالاتر محصولات برسیم و در نهایت کنترل کیفیت با تست کردن و یافتن نواقص و ارائه راه حل به مدیریت کمک کند تا بهتر در راه افزایش کیفیت گام بردارد.

حلقه های کنترل کیفیتQC

مقدمه

بهمنظور دستيابي به الگوهاي بهينه حل مساله و ايجاد بهبود در سازمانها، گروههاي حل مساله يکي از راهکارهاي مورد استفاده در سازمانهاي مختلف بوده است. در اين راستا، سازمانها نسبت به ايجاد تشکلهاي کاري و ايجاد فرهنگ کار گروهي، اقدام نمودهاند و در اين راه دستاوردهاي مهمي نيز توسط آنها کسب شده است.

البته تشکيل، کارايي و اثربخشي اين گروهها، در گرو مسائل مختلفي است که نقش فرهنگ جامعه در اين رابطه نقش بهسزايي را بهعهده دارد.

تاريخچه پيدايش دواير كنترل

ژاپن پيش از جنگ جهاني دوم، بهواسطه عدم بهكارگيري روشهاي كنترل كيفيت، بهتوليدكننده كالاهاي ارزان و نامرغوب شهرت داشت. اين كشور براي ورود بهبازارهاي جهاني تلاش زيادي را مصروف داشت.

از سال 1970 صحنه رقابتها تغيير كرد و از آن بهبعد ژاپن توانست اطمينان بازارهاي جهاني را بهخاطر كيفيت مطلوب كالاهايش جلب كند و بازارهاي جهاني را بهدست گيرد.

اين انتقال تسلط بر بازارهاي كشورهاي پيشرفته غربي، تاثير زيادي گذاشت، تا آنجا كه غربيها، دلايل متعددي را براي موفقيت ژاپنيها تراشيدند. يكي از دلايل معروف كه غربيها برآن تكيه ميكنند اين است كه، اين سيستمها، فقط با فرهنگ ژاپنيها قابل اجراست و ژاپنيها جز كار كردن، بهچيزي نميانديشيدند. ولي اگر از نزديك مسائل را مورد بررسي قرار دهيم، متوجه ميشويم كه دلايل رشد ژاپن، بهراز و رمز شرق يا خاور دور مربوط نميشود، بلكه اين تغيير و تحول بهدنبال پارهاي از تصميمات اساسي، كه از جانب دولت و شركتهاي بزرگ ژاپني، در چگونگي اداره و هدايت كاركنان خود اتخاذ شد، بهدست آمد. اين تصميمات اساسي در اين جمله خلاصه ميشود:

« از آنجاييكه، اكثريت كاركنان ما مستعد و توانمند هستند، لازم است فرصتي در اختيار آنها قرار گيرد تا، از فكرشان همانند جسم خود استفاده كنند»

ظهور جنبش دايره كيفيت نتيجه چنين فلسفهاي بود و بسياري از افراد معتقد بودند كه دواير كيفيت و ابزارهاي مرتبط با مطلب فوق، يكي از مهمترين عوامل مؤثر در پيشرفت ژاپن، درطي بيست سال گذشته، بوده است.

بهواسطه موفقيتهاي فوقالعادهاي كه شركتهاي ژاپني در بهكارگيري اين گروهها در زمينه كنترل كيفيت محصولات و بهرهوري بهدست آوردند، ساير كشورها از جمله كشورهاي آمريكايي، اروپايي وآسيايي درمورد بهكارگيري اين گروهها در شركت خود ترغيب شدند، بهطوريكه در آمريكا از سال 1973 تا سال 1982 بيش از 5000 سازمان، دواير كنترل كيفي را بهكار گرفتند كه نيروي هوايي آمريكا، شركتهاي توليدي، بانكهاي ملي و خطوط هوايي آمريكا را شامل ميشود. بر اساس آمار سال 1984 در چين، 480000 دايره كنترل كيفي با بيش از چهار ميليون كارگر بهعنوان عضو تشكيل شد در حاليكه براساس آمار سال 1988 در خود ژاپن يك ميليون دايره كنترل كيفي با بيش از ده ميليون كارگر بهعنوان عضو فعاليت ميكردند. جالب اينكه رئيس جمهور چين، ساليانه جوائز بهترينها را شخصاً اهدا ميكند.

در ابتدا ، موضوع تشكيل دواير كنترل كيفي در ژاپن، تنها مسائل مرتبط با كنترل كيفي بود ولي در حال حاضر بهنحو وسيعتري بهموضوع كار اين گروهها توجه ميشود. اين گروهها علاوه بر مسائل كيفي، در زمينه افزايش بهرهوري، كاهش هزينه و افزايش ايمني و بهسازي در محيط كار فعاليت ميكنند. لذا در ميان ملل مختلف بهگروههاي بهبود، دواير كيفيت، گروههاي بهروهوري، و امثال آن مشهور هستند.

فرضیات:

فرضيه يك: بيشتر اشخاص توانايي آنرا دارند كه مقدار زيادي از مسايل كاري سازمان خود را با روشهاي خلاق و ابتكاري حل كنند.

فرضيه دو: فقط بخشي از تواناييهاي افراد مورد استفاده قرار ميگيرد يعني، بسياري از شركتها طوري با كارمندان خود رفتار ميكنند كه تنها از دست و پاي آنها استفاده ميشود، بنابراين، بايد فرصتي بهآنها داده شود تا تواناييهاي ذهني خود را در جهات مثبت بهنمايش بگذارند.

فرضيه سه: اگر بههر فرد فرصت داده شود تا براي حل مسائل كاري، از استعدادهاي خود استفاده كند، بعدها، براي ارائه راه حل، تمايل بيشتري نشان ميدهد.

فرضيه چهار: اگر دواير كيفيت بهدرستي آموزش ببينند، قادر خواهند بود با سازماندهي دقيق، وقت خود را بهطور مطلوب تنظيم كنند و ديگر نيازي نخواهد بود تا بيرون از دايره بهآنها بگويند كه چه كاري بايد انجام دهند.

فرضيه پنج: اين فرضيه، كه فرضيه اساسي نيز ميباشد، بهترين افراد را براي حل مسائل محل كار، افرادي معرفي ميكند كه با مسائل درگيرند و بيشتر تمايل دارند كه مسائل، توسط خود آنها حل شود. حال اگر اين افراد از دانش، تجربه و توانايي لازم برخوردار باشند، بهتر ميتوانند مسائل كاري خود را حل نمايند.

حلقه های کیفیت چیست؟

دوایر کیفیت نتیجه تعامل بین روش کنترل کیفیت آماری آمریکایی و تجربیات سازمانی ژاپنی است .ژاپنی ها مفهوم کنترل کیفیت را از آمریکایی ها گرفتند و آن را به طور عملی و در قالب دوایر کنترل کیفیت توسعه دادند.

برای درک مفهوم حلقه کنترل کیفیت لازم است با مفهوم سه کلمه تشکیل دهنده آن آشنا شویم :

حلقه(Circle=A ring) : به گروهی از افراد اطلاق می شود که به سبب علایق مشترک گرد هم می آیند . بعضی این لغت را دایره و برخی چرخه نیز ترجمه کرده اند .

کنترل: (Control =A check )به معنی وارسی ،نظارت ، رسیدگی، ممیزی به منظور اطمینان از صحت و سقم کار است .

کیفیت(Quality): به معنای ارتقا و بهبود دائمی کیفیت کالا یا خدمات به منظور جلب اعتماد مشتری می باشد

بنابراین دايره شامل تعدادی افراد هستند که به صورت داوطلبانه در قسمت های مختلف واحدهای تولیدی یا خدماتی با حضور فعال سرپرست یا مدیر آن قسمت برای حل مسائل از طریق خلق ایده هایی نو گردهمایی تشکیل می دهند و فعالیت های مربوط به کیفیت را از طریق شناسایی و تعریف مسئله بررسی کرده و در ارتباط با مشکلات با استفاده از روشهای تحلیلی راه حل های مناسب را ارائه می کنند.تعداد اعضای یک حلقه کنترل کیفیت (QC) می تواند از 5 تا 15 نفر متغیر باشد البته در بیشتر موارد این تعداد در حدود 7 تا 10 نفر است . حلقه های کیفیت به طور داوطلبانه شکل می گیرد و مجاز نیستند که تغییری در ساختار سازمانی موجود به وجود آورند .

شش عنصر در ساختار حلقه کیفیت وجود دارد:

1- اعضای حلقه : افراد واحد های سازمانی هستند که به صورت داوطلبانه به حلقه می پیوندند

2- رهبر حلقه: مسئول کلیه عملیات حلقه است ، با تسهیل کننده همکاری نزدیک دارد،در دوره آموزشی رهبری شرکت میکند . به اعضا آموزش می دهد و در حلقه رهبران شرکت می کند.

3- کمیته رهبری: یک کمیته مشاوره ای است .و ریاست آن با رئیس سازمان است . دامنه کاریشان: ارائه کنندگان عملیات اصلی ،ارتباط با تسهیل کننده ها ، تعیین دستورالعمل ها، شناساندن حلقه ها در سازمان ها و مشارکت در ارائه گزارش های مدیریت است

4- تسهیل کننده : رابط مستقیم بین حلقه،کارکنان ، سازمان و مدیریت است.عضو کمیته رهبری است . ضبط و نگهداری مدارک و نیز آموزش اعضا و رهبران بر عهده اوست .

5-مدیریت: به گونه ای ترتیب داده شده که اعضای حلقه ها احساس غرور میکنند که مدیریت به آنها اطمینان دارد ، همکاری آنان را می پذیرد و مشتاق است در حل مشکلات با آنها همکاری داشته باشد.

6-اعضای غیر عضو : به نحوی قسمتی از حلقه محسوب می شوند زیرا فعالیت حلقه ها در سازمان منعکس شده و موجب تغییر و تحول در سازمان می شود .

فرآیند کنترل کیفیت

شناسايي و انتخاب موضوع

شناسايي موضوعات از طريق کليه کارکنان (شامل مديران، سرپرستان، کارشناسان و کارگران) صورت ميپذيرد. بعد از شناسايي و طرح موضوع توسط كاركنان، پس از تجزيه و تحليل اوليه، از بين موضوعات پيشنهادي، موضوعات مهمتر به تشخيص مدير يا معاون مربوطه انتخاب ميگردد. فرد پيشنهاددهنده (يا فرد انتخابشده از سوي مدير مربوطه)، مسئول تشکيل تيم يا مسئول اجرايي ميباشد.

- تشکيل، سازماندهي تيم و تهيه طرح اجرايي

در اين راستا توسط مسئول اجرايي موضوع، از افراد و يا واحدهاي مختلف به صورت غيررسمي جهت همكاري در تشكيل دايره كنترل كيفي دعوت بهعمل ميآيد. سپس افراد مدعو، اقدام به تهيه طرح پيشنهادي كه شامل موضوع، اهداف، برنامه زمانبندي، صرفهجوئيهاي قابل پيشبيني و نام اعضا، نام راهبر و دبير جلسات ميباشد، مينمايند.

اخذ تاييد کميته راهبري

پس از تهيه طرح پيشنهادي، دبير دايره، طرح پيشنهادي را جهت تأئيد براي كميته راهبري ارسال مينمايد. كميته راهبري پس از بررسي و تأييد، طرح پيشنهادي را جهت تخصيص كد و مركز هزينه، براي امور مالي ارسال مينمايد. واحد مالي نيز پس از اختصاص مركز هزينه و كد، مراتب را به اطلاع راهبر دايره و واحدهاي مرتبط از جمله كميته راهبري ميرساند.

- تشکيل جلسات و اطلاعرساني

پس از دريافت نامه، راهبر دايره اقدام به تشكيل جلسات دايره كنترل كيفي نموده و براساس ابزارهاي هفتگانه كنترل كيفي اقدام به تشخيص علل ايجاد مشكل و حل آنها مينمايد. كليه صورتجلسات اين دواير، براي واحدهاي مرتبط ارسال ميگردد.

اجراي راهحلهاي شناسايي شده

پس از تعيين راهحل (يا راهحلها)، دايره با هماهنگي دبير، اقدام به اجراي راهحلهاي ارايه شده مينمايند. پس از اجرا، اعضا اقدام به بررسي نتايج بهدست آمده از اجراي اين راهحلها مينمايد. (بررسي نتايج و بازخورد در اجرا در نظر گرفته نشده است)

- جمعبندي و ارائه گزارش

پس از انجام مراحل تعيين شده، راهبر اقدام به ارسال نامهاي مبني بر اتمام فعاليت گروه نموده و براي انجام محاسبات مالي، به كميته راهبري ارسال مينمايد.

پس از تأئيد كميته راهبري، دايره اقدام به ارايه فعاليتهاي انجام شده طي يك سمينار به مديريت عامل، مديران ارشد و افراد ذينفع مينمايد. سپس، پاداش اعضاي دايره كنترل كيفي طبق دستورالعمل تدوين شده جهت پرداخت پاداش، پرداخت ميشود.

وظایف حلقه های کیفیت

فلسفه اصلی تشکیل حلقه های کیفیت مشارکت کارکنان در بهبود و توسعه ساختار اقتصادی سازمان است . تشکیل حلقه های کنترل کیفیت و فعالیت آنها باد د زمینه های مختلف که بعضی از آنها به شرح زیر است :

- ایمنی محیط کار

-کاهش ضایعات

-کاهش زمان تحویل یا خدمات به مصرف کنندگان

-بهبود فرآیندهای کاری

-بهبود استانداردهای کاری

-تجزیه و تحلیل مسائلی که در طی کار به وجود می آید و یا توسط مدیران پیشنهاد می شود تا با تحقق آنها در یک کار گروهی موفق ،سازمان ضمن اطمینان از کیفیت کالایی که ارائه می دهد ،نظرات مصرف کننده را نیز در طراحی محصول منظور نموده و رضایت آنها را جلب نماید از این رو حلقه های کیفیت باید ضمن توسعه توانایی های فردی و آشنایی با ابزار کنترل کیفیت ،خود را برای اجرای وظایف زیر آماده سازند :

-شناسایی مشکل که در محدوده کاری آنها اتفاق می افتد .این مشکل می تواند در مورد هر یک از زمینه های مختلفی که به آنها اشاره شد صورت پذیرد

-انتخاب مشکل و جمع آوری اطلاعات دقیق در مورد آن

-تجزیه و تحلیل مشکل

-حل مشکل و جمع آوری نظرات اعضا در یک کار گروهی و با استفاده از ابزار کیفیت

-تهیه و اجرای راه حلهای مناسب برای رفع مشکل

-ارائه راه حل ها به مدیریت

عوامل مهمی که در اجرای خوب حلقه های کیفیت نقش دارند :

-فرهنگ و جو سازمان

-ارزشهای مدیریتی

-اجرای اهداف کارکنان

-برانگیختن انگیزهای باطنی

-درک کارکنان از توسعه قابلیت هایشان به وسیله حلقه های کیفیت و رشد در یک جنبه از توانایی هایشان

توان رقابتی و کنترل کیفیت

امروزه نقش اصلی موفقیت در تجارت را توان رقابتی تعیین می کند، تشخیص عواملی که یک محصول را برجسته تر از سایر تولیدات می سازد در دنیایی که روزانه صدها نوع از یک محصول و با شکل و طرح های متفاوت توسط شرکت های گوناگون تولید می شود، کاری بس دشوار به نظر می رسد. از همین رو، این سوال در ذهن بسیاری از دست اندرکاران امور اقتصادی مطرح می شود که عوامل اساسی در افزایش توان رقابتی شرکت ها کدامند؟ تجربه شرکت های مشهور جهان نشان می دهد گر چه تولید محصول باید مطابق سلیقه و ذوق مصرف کنندگان باشد اما این شرط به تنهائی برای جلب رضایت مشتری کفایت نمی کند، زیرا کسب رضایت کامل مشتری هنگامی حاصل می شود که یک شرکت بتواند از طریق ارایه کالا و خدمات با کیفیت مناسب توأم با ظاهر جذاب و مطابق پسند و سلیقه مشتریان این حس رضایت را در آنها به وجود آورد. آنچه در مجموع محصول کار یک شرکت را از کیفیت مطلوب برخوردار می سازد چگونگی استفاده بهینه از سخت افزار، نرم افزار، فن افزار و نیروی انسانی است که این مجموعه را در قالب امکانات و تجهیزات مواد اولیه، روش ها، فنون و ابزارهای مدیریتی که توسط منابع انسانی به کار می روند، می توان تحقق بخشید. برای ایجاد سیستم های بهتر و بازده خدماتی بیشتر ، مؤسسات باید افزون بر توجه به تولید کمی و افزایش آمار تولیدات آن، نگاه خود را بر پرورش انسان هایی با نیروی کار ماهرتر و بهتر متمرکز کنند. به بیان دیگر باید نیروهای کاری را پرورش داد که توانایی خلق چنین سیستم هایی را به نحو مطلوب دارا باشند. بسیاری از الگوهای مدیریتی که تاکنون پیشنهاد شده نمی توانند به تنهایی در ارتقاء کیفیت کارها و ارائه خدمات مناسب و رقابتی کارساز باشند، مگرآنکه الگوهای مدیریتی منطبق بر الگوهای فرهنگی کاربران آن تدوین گردد، زیرا اصولاً مدیریت، علمی است که با نیازهای انسان در ارتباط است. در نتیجه اگر انتظار ما ایجاد تحول و بهبود در وضعیت صنعت و خدمات به افراد باشد، باید بیش از هر چیز به اصلاح روش های مدیریتی بپردازیم. از این دیدگاه، مدیریت کیفیت را می توان مجموعه ای از تدابیر برای تولید مقرون به صرفه کالا و خدماتی که نیازهای مشتری را برطرف می سازد دانست. در واقع مدیریت کیفیت در جهت افزایش توان رقابتی به فعالیت می پردازد، با ایجاد ساختاری جدید کلیه امور را با توان بالاتر و ضایعات کمتر به اجرا در می آورد. البته باید به این نکته نیز توجه داشت که این ساختار جدید در کلیه شرکت ها، کارخانه ها و سیستم ها، با هر سطح توانی قابل اجرا باشد. اما وظیفه اصلی مدیریت کیفیت، تضمین کیفیت است، زیرا موجب می شود تا مصرف کننده دریابدکه محصولات یا خدمات ارایه شده مطابق خواست و انتظار وی است و به این ترتیب اعتماد هر چه بیشتر مشتری را می توان جلب کرد و رسیدن به این هدف یعنی تضمین کیفیت محصولات و خدمات تنها در صورتی تحقق می یابد که کلیه افراد شامل تولیدکنندگان و ارایه دهندگان خدمات (شامل کلیه پرسنل) اعم از سرپرستان قسمت های مختلف، مدیران قسمت های بالاتر و حتی بازرسان وظیفه خود را به خوبی بشناسند و آن را کامل و به نحو احسن انجام دهند. همچنین صنایع تولیدی به منظور برآوردن رضایت مشتری باید در دو جهت اقدام کنند: جنبه درون سازمانی تضمین ایجاد و حفظ کیفیت کالا بر اساس نظم درون سازمان . و جنبه برونی: تضمین کیفیت مبتنی بر قراردادهای منعقد شده با مشتریان و مصرف کنندگان. در ضمن رعایت کیفیت در زمینه فرآیند تولید و خدمات آن شامل مراحل زیر می شود: کنترل مواد اولیه جهت ساخت و بسته بندی، کنترل مواد و محصولات در حین تولید و برچسب گذاری، کنترل محصول نهایی و اطمینان از اینکه خطایی در روند تولید یک محصول رخ نداده است که در صورت بروز خطا، بخشی با عنوان بخش مدیریت و کنترل کیفیت، مسئول تأیید و یا عدم تأیید همه موارد اجرایی و خصوصیات مربوط به محصولات به لحاظ ماهیت، قدرت، کیفیت و خلوص است. شاید اگر به پیامدهای زیانبار رعایت نکردن استاندارد بیشتر دقت کنیم به اهمیت بالای آن پی می بریم. استفاده از وسایل غیر استاندارد با بالا رفتن مصرف انرژی باعث افزایش هزینه ها و یا حتی اتلاف انرژی هایی از جمله برق یا گاز می شود. همچنین استفاده از لوازم خانگی غیر استاندارد هر ساله تلفات مالی و جانی چشمگیری را به بار می آورد که می تواند موجب بروز مشکلات سنگین و زیادی شود که به صرف هزینه های کلان برای جبران آن نیاز داشته باشد. در برخی موارد خسارت ناشی از توزیع گسترده یک محصول غذایی غیر بهداشتی در جامعه فقط با پرداخت بهای کالای نامرغوب جبران نخواهد شد و حتی در مواردی جبران ناپذیر است. همچنین به نظر می رسد که استانداردسازی تنها نیاز تولید کننده و یا مصرف کننده نیست، بلکه نیاز جامعه است تا به وسیله آن در منابع انرژی از جمله برق و سوخت صرفه جوئی شود. پس با کمی تأمل می توان به این نتیجه رسید که استاندارد باید به صورت قانون برای هر جامعه ارائه شود تا تولید کننده مشتری خود را ترغیب به خرید کالاهای استاندارد نماید و فرهنگ استفاده از کالای استاندارد در جامعه چنان نهادینه شود که مصرف کنندگان هیچگاه به خرید کالای غیر استاندارد و بدون کیفیت تمایل نداشته باشند. نکته قابل اهمیت دیگری در زمینه نظام مدیریت کیفیت این است که، این نظام می کوشد با ایجاد فرصت های مناسب و با بهره گیری از فنون و نیروهای کارآمد زمینه ای را فراهم کند که بخش خصوصی بتواند با اطمینان خاطر خود را وارد عرصه رقابت کند و در عین حال بخش عمومی کار و خدمات بیشتری را با صرفه جوئی در منابع انرژی و نیروی کار ارائه دهد. در این نظام محور اصلی کار است که اگر قانون آن رعایت شود، بدون شک می توان کیفیت بازده کار را نیز تضمین شده و درخشان دانست. از این رو نظمی در روند تولید ایجاد می شود که مهم ترین حاصل آن جلب مشتری است که این خود مهم ترین قدم برای کسب بازار مناسب است. وقتی محصولی اعتماد مشتری را به خود جلب می کند، به او این اطمینان را می دهد که خواست و نیاز او در چرخه تولید مورد نظر قرار گرفته و به این ترتیب مشتری محدود به خریدار فعلی نمی شود بلکه نفرات بعدی در زنجیره تولید کالا یا خدمات را نیز در بر می گیرد وجود کالای مناسب با جلب مشتری فراوان در بازار نشان دهنده این است که تمام کسانی که در تولید و ارائه و عرضه آن نقش داشته اند، با انجام وظایف خود به بهترین نحو ممکن، به هدف خود رسیده اند و هر موفقیتی در این زمینه نشان می دهد که بستر تولید گنجایش پیشرفت را داراست و می تواند در زمینه های متفاوتی که شاید در نظر اول مهم ترین آن عامل اقتصادی باشد به رشد کشور تولید کننده خود کمک کند و در کل می توان گفت کنترل کیفیت در هر صورت نوعی کنترل است و کنترل همیشه مطلوب است و تعیین هدف، ارزیابی وضعیت، مقایسه و اقدام اصلاحی مراحلی است که در هر نوع کنترلی باید طی شود بدون شک اجرای آن لازمه موفقیت است

استاندارد ایزو کیفیت

مطابق تعریف سازمان بین المللی استاندارد (ISO) استاندارد ، مدرکی است که با اجماع تهیه می شود و توسط مقامات معینی به تصویب می رسد .« نظمی است مبتنی بر نتایج استوار علوم و فنون و تجارب بشری در کلیه رشته ها و فعالیتهای عمومی که به صورت قواعد و مقررات و به منظور ایجاد هماهنگی و وحدت و توسعه و تفاهم و تسهیل در ارتباطات ، صرفه جوئی در اقتصاد ملی، حفظ سلامت و ایمنی عمومی و گسترش مبادلات بازرگانی به کار می رود »

ساده کردن ، تعویض پذیری، تبادل افکار، ایمنی، تامین منافع مصرف کننده، رمزدار و نشاندار کردن برای تبادل بین المللی، کیفیت ، تامین منافع اجتماعی و رفع موانع تجاری را می توان از اهداف استاندارد نام برد . هدف غائی استاندارد کردن فرهم کردن وسائل زندگی راحت و خوب یرای مردم است.

سازمان بین المللی استاندارد International Organization for Standardization سال1947 تاسيس يافت. وظيفه اصلي (ISO) توسعه استاندارد كردن و فعاليت هاي مرتبط در جهان با نگرشي تسهيل كننده نسبت به تبادلات بين المشللي كالاها و خدمات, ب

هبود همكاري در محدوده علمي, فني, اطلاعاتي و فعاليت هاي اقتصادي و حمايت از توليد كننده و مصرف كننده مي باشد. سازمان بين المللي استاندارد (ISO) تدوين استانداردهاي فني و اختياري را بر عهده دارد. دامنه كار (ISO) به يك شاخه اختصاصي محدود نمي شود و شامل كليه موضوعات و رشته هاي فني به جز حوزه مهندسي برق و الكترونيك كه توسط IEC) International Electrical Commission) انجام می گیرد, مي گردد. در حال حاضر، اين سازمان بینالملی متشكل از یک شبکه از مؤسسات استاندارد ملی در 157کشور دنیا است، كه بر پایه یک مرکز در هر کشور و یک مرکز اصلی در شهر ژنو - سوئیس فعالیت میکند که وظیفه هماهنگی مراکز مختلف را برعهده دارد.

و رینگ میل تشکیل شده است.

و رینگ میل تشکیل شده است.

.

.  .

.  سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.