شیشه ها و شیشه سرامیکها

- مقدمه در سال های اخیر شیشه سرامیک ها مورد توجه خاصی قرار گرفته اند. این نوع مواد دارای مزایای بیشتری نسبت به سرامیک ها و شیشه ها هستند. بطور معمول می توان فرایند شیشه سرامیک ها را به صورت تبلور کنترل شده و هدفمند شیشه تعریف نمود بطوری که بلورهای همگن به خوبی و یکنواخت در شیشه پخش شده باشد. هدفمندی و کنترل در تبلور بدین معنی است که اولا از مقادیر لازم جوانه زاهای مناسب استفاده کنیم و هم اینکه برنامه عملیات حرارتی خاصی بکار گرفته شود. در ابتدای ورود به بحث شیشه سرامیک مباحث اصول و مفاهیم علم شیشه را یادآوری می کنیم1

مذاب از نقطهA سرد می شود و طبق قوانین ترمودینامیک، مذاب به صورت طبیعی مسیر ABCD را بر می گزیند و با طی این مسیر در زیر دمای Tfکه دمای انجماد است،

به یک جامد بلوری تبدیل می شود. اما در واقعیت همه مواد این مسیر را طی نمی کنند و گاهی اوقات با طی مسیر ABE پیش می روند. مایع بدون این که انجماد حاصل کند تا نقطه E پیش می رود و مرتبا از سیالیت آن کاسته می شود. همانطور که در شکل ملاحظه می کنید، در حد فاصل B تا E اصطلاحا به مذاب Super cooled liquid اطلاق می شود. در نقطه E تغییر شیب محسوسی در منحنی حاصل می شود و عملا از این نقطه به بعد مایع صلب شده واین در حالی است که انجماد به مفهوم علمی خودش رخ نداده است. این است که شیشه را جامد مجازی می نامند. البته به هر حال آن چه پس از نقطه E وجود دارد، جامد محسوب می شود زیرا می دانیم جامد یک تعریف علمی دارد و آن رسیدن به حالتی است که شکل و حجم ماده ثابت بماند. این حالت در ویسکوزیته بالاتر 1013 پواز در شیشه حاصل می شود که همان دمای Tg یا انتقال به حالت شیشه ای است1[.

تبلور بصورت یک آرزو در نهاد هر شیشه قرار دارد ولی ما مسیر ایده آل ترمودینامیکی را از مذابی که تمایل به تبلور و انجماد دارد می گیریم و به اجبار آن را به مسیر شیشه شدن هدایت می کنیم اما به تعبیر ساده بایدگفت که یک شیشه برای حصول به آرمان خویش همیشه در انتظار فرصت است. این فرصت یک فرصت کنیتیکی است و اگر فراهم گردد هر شیشه ای متبلور می شود. البته شاید در بعضی از سیستم های شیشه ای عمل تبلور به سختی انجام گیرد ولی بهر حال هر شیشه ای در صورت فراهم آمدن شرایط مناسب متبلور خواهدشد. عموما اگر در شیشه ای تبلور حاصل شود این یک نقص برای شیشه به حساب می آید اما علم بشر امروز این عیب را به حسن تبدیل کرده است و آن را به خدمت خود درآورده است. لازم بذکر است که در بسیاری موارد اصولا سرد کردن یک مذاب به گونه ای که هیچ تبلوری در آن رخ ندهد ممکن نیست و محصول تا حدی متبلور می شود]1[.

در بحث شیشه سرامیک ها تبلور شیشه به صورت کنترل شده و آن طور که مد نظر است ماست رخ می دهد و نه بهر صورتی که خود شیشه متبلور شود. حد تبلور متغیر است ولی عموما در شیشه سرامیک ها از 50 تا 100 درصد فاز بلوری وجود دارد]1[.

نقاط قوت صنعت شیشه نسبت به سرامیک:

· توانایی استفاده از روش های بسیار متنوع، سریع و اقتصادی شکل دهی شیشه ها نسبت به روش های بعضا پیچیده تر، آهسته تر و غیر اقتصادی تر در صنعت سرامیک. برای مثال می دانیم فرایند ساخت تیغه های نازک، الیاف و ... در صنعت شیشه بسیار اقتصادی تر و آسان تر نسبت به صتعت سرامیک انجام می گیرند.

· اتوماسیون بالا

· امکان بازیافت بیشتر در خط تولید شیشه نسبت به خط تولید سرامیک ها

· قابلیت کنترل بسیار دقیق نوع و مورفولوژی فازهای رسوب کننده و ریزساختار مربوطه در مرحله تبلور شیشه سرامیک ها.برای یک تبلور موفق به جوانه های اولیه زیادی احتیاج داریم. (مرحله a) در مرحله (b) رشد انجام می شود و در مرحله (c) همزمان با بهم رسیدن دانه های رشد کرده، توقف تبلور را داریم. همانطور که ملاحظه می شود مقداری فاز شیشه باقی مانده وجود دارد]1[.

در تکمیل مبحث تبلور کنترل شده در شیشه سرامیک ها به شکل شماره (1-3) توجه می کنیم.

این شکل تبلور یک شیشه را بدون حضور جوانه زا و بدون عملیات حرارتی کنترل نشان می دهد. مشاهده می شود که بعلت حضور مواضع مناسب تر جوانه زنی در سطح (که همواره وجود دارد)، تبلور از سطح شروع می شود که بلور های درشت و جهت دار مشخصه این فرایند هستند. در این فرایند احتمال افت استحکام و تغییر شکل نمونه نیز وجود دارد. در ریز ساختارهای شکل (1-4) و (1-5) دو سیستم شیشه ای که در اولی جوانه زنی به همراه رشد مختصر و در دومی رشد کافی رخ داده است ملاحظه می کنیم.

1-2- تاریخچه شیشه سرامیک ها

برای اولین بار در سال 1739 میلادی یک شیمیدان فرانسوی به نام Reamur به این فکر افتاد که بطری های شیشه ای را متبلورکند (با قرار دادن آن ها در بستری از گچ و ماسه و حرارت دادن آن ها) اما او تجربه موفقی نداشت زیرا بطری ها دچار افت استحکام و تغییر شکل شدند. پس از Reamur نیز تا 220 سال یعنی تا سال 1959 میلادی ضاهرا گزارش ثبت شده ای در جهت تکرار و اصلاح آزمایش به خطا رفته او وجود ندارد. امادر این سال بود که در ایالات متحده آمریکا فردی به نام Stookey برای اولین بار در سیستم SiO2-Al2O3-Li2O شیشه سرامیک ساخت. این محصول چندسال بعدتوسط کمپانی Corning بصورت ظروف شوک پذیر یعنی ظروفی که قابلیت تحمل شعله مستقیم را داشتند، به بازار آمد. اما بر خلاف وقفه چندساله در این مسیر در سال های اخیر سیر تحول شیشه سرامیک ها تحولات شگرفی را پشت سر گذاشته است]1[. از مهمترین سیستم های شیشه سرامیکی معروف به سیستم های SiO2-Al2O3-Li2O، SiO2-Al2O3-MgO (ZnO)، SiO2-Al2O3-CaO (MgO)، SiO2-Al2O3-CaO-MgO-R2O-F و SiO2-CaO-MgO-P2O5 و سایر سیستم های شیشه سرامیکی می توان اشاره نمود. در ادامه با توجه به موضوع پروژه سیستم CAS و CMAS مورد بررسی قرار می گیرند.

1-3- معرفی سیستم و SiO2-Al2O3-CaO-MgO

جوانه زاهای مؤثر در این سیستم Cr2O3 و سولفیدهای آهن و منگنر هستند. فازهای بلورین مهمی که در این سیستم متبلور می شوند ولاستونیت، آنورتیت و دایوپساید هستند]1[.

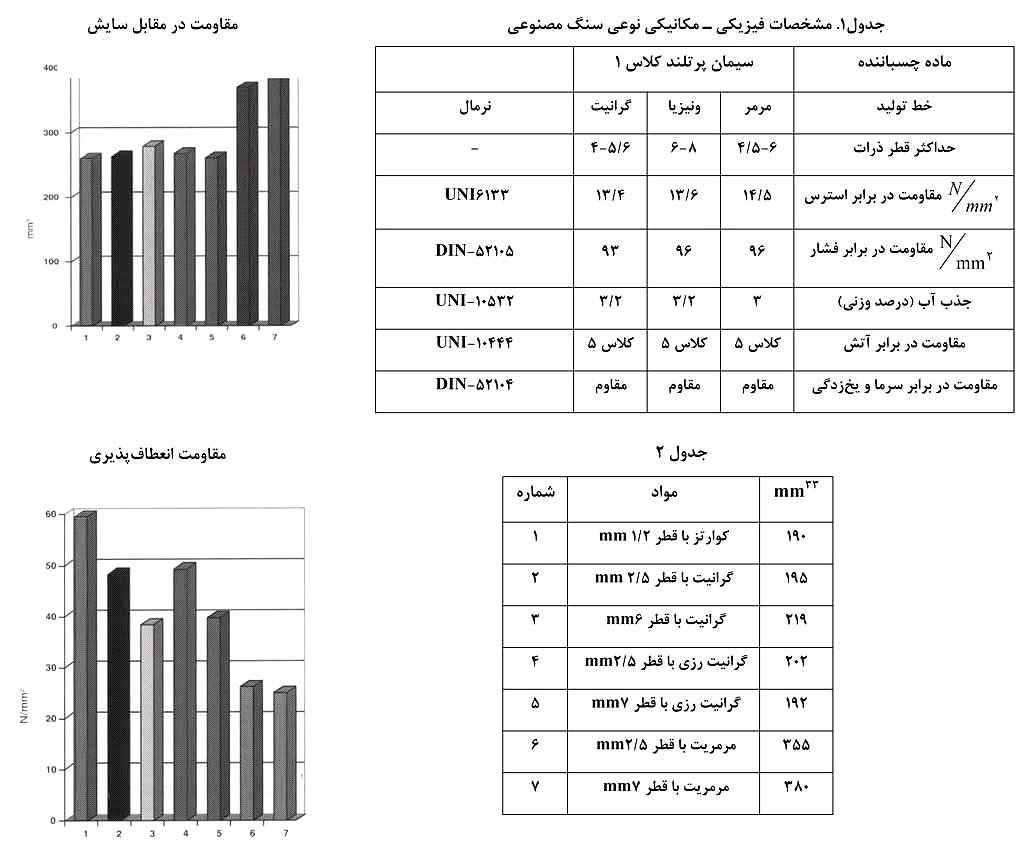

مقاومت سایش، مقاومت خوردگی و استحکام بالای محصولات شیشه سرامیکی این سیستم را برای کاربردهای زیر مناسب قرار داده است: مصالح ساختمانی با استحکام بالا، سنگ نما، پوشش های کف و پوشش های مقاوم در برابر خوردگی و سایش. این محصولات از سال ها پیش در شوروی سابق تولید می شد و بکار بردن آن در محیط های پرترددی مثل فرودگاه ها، قابلیت های فوق الذکر را به اثبات رسانده است طوری که در شرایط کاری مذکور عمر مفیدی در حدود 50 سال می توانند داشته باشند]1[.

نکته بسیار مهم در بحث این سیستم این است که می توان از ضایعات صنعتی مثل سرباره ها یا ازمواد طبیعی مثل بازالت ها و کلا موادی که در طبیعت به وفور یافت می شود ولی کم کاربرد هستند محصولات این سیستم را ساخت.

SiO2-Al2O3-CaO (MgO) ]1[

1-4- سیستم های شیشه سرامیکی برای کاربردهای نوین

1-4-1- شیشه سرامیک های مغناطیسی سیستم Fe2O3-B2O3- BaO

فازهای بلوری مهم: باریم هگزا فریت، فریت های گارنتی و اسپینلی

کاربردهای مدنظر: کاربردهای متنوع مغناطیسی بصورت پودر یا قطعات یکپارچه در صنایع الکتریکی و الکترونیک و پزشکی]1[.

1-4-2- شیشه سرامیک های نوع پروسکایت در سیستم PbO(BaO)-TiO2-Al2O3-SiO2(BaO)-Na2O-Nb2O5

فازهای بلوری مهم: تیتانات باریم یا سرب، نایوبات سدیم.

خواص قابل توجه: ثابت دی الکتریک بسیار بالا و بعضا همراه با شفافیت.

کاربردهای مهم مد نظر:کاربردهای خازنی به عنوان دی الکتریک به صورت لایه ضخیم، کاربردهای اپتوالکترونیکی]1[.

1-5- سایر کاربردهای مهم آینده برای شیشه سرامیک ها

1-5-1- شیشه سرامیک های متخلخل

کاربردها: الک های مولکولی، *****ها و پایه کاتالیست ها، کاربردهای متنوع پزشکی

1-5-2- حسگرهای شیشه سرامیکی

کاربردها: اندازه گیری رطوبت، غلظت سنجی بعضی گازها، حسگرهای پیزو الکتریک

1-5-3- شیشه سرامیک ها جهت دفن زباله های هسته ای

1-5-4- شیشه سرامیک های نانو ساختار

کاربردها: شیشه سرامیک های شفاف با کاربردهای اپتیکی و اپتو الکتریکی و شیشه سرامیک های پزشکی

1-6- خواص و کاربردهای شیشه سرامیک ها

مقدار و نوع فازهای بلورین و ریز ساختار، ابعاد و شکل ذرات بلوری، طرز آرایش آنها، مقدار تخلخل و… تعیین کننده ویژگیهای نهایی قطعه خواهد بود]1[.

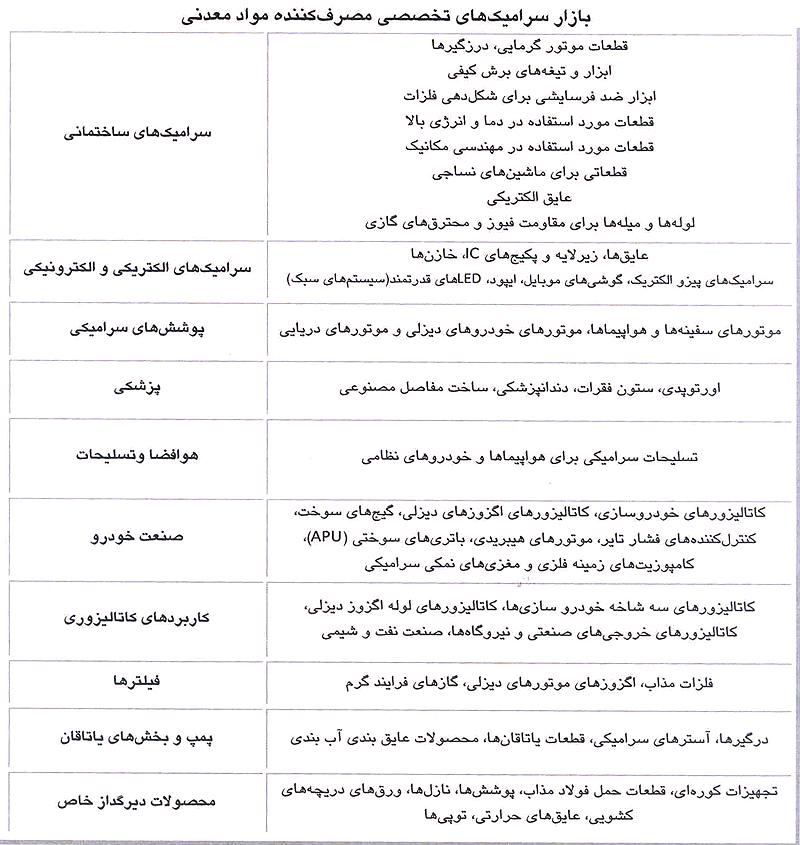

به دلیل دارا بودن مزایایی مانند چگالی کم، مقاومت شیمیایی خوب، مقاومت الکتریکی بالا، استحکام مکانیکی بالا و ضریب انبساط حرارتی بسیار پایین و حتی منفی و… امروزه شیشه سرامیکها، کاربردهای بسیار متنوع و فراوانی یافتهاند. محصولاتی مانند ظروف شوکپذیر آشپزخانه، کاشیها و سنگهای ساختمانی، مقرههای الکتریکی، لولهها و پوششهای مقاوم در برابر خوردگی، قطعات الکترونیکی و اپتیکی، دماغههای موشک، آیینههای تلسکوپ و بسیاری از فرآوردههای دیگر میتوانند با استفاده از فرایند ساخت شیشه سرامیکها تولید شوند.

معايب

معايب

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.