اسامی اساتید رشته مهندسی مواد-سرامیک در دانشگاه های ایران

دکتر واهاک کاسپاری مارقوسیان دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر فرهاد گلستانی فرد دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر بیژن افتخاری یکتا دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر جعفر جوادپور دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر علی بیت اللهی دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر بهزاد میرهادی دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر حسین سرپولکی دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر حمیدرضا رضایی دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر علیرضا میرحبیبی دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر حمیدرضا صمیم بنی هاشم دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر رحیم نقی زاده دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر سید محمد میرکاظمی دانشگاه علم و صنعت ایران - دانشکده مواد

مهندس حسین قصاعی دانشگاه علم و صنعت ایران - دانشکده مواد

مهندس مریم صمدانی دانشگاه علم و صنعت ایران - دانشکده مواد

دکتر اعظم ایرجی زاد دانشگاه صنعتی شریف - مرکز پژوهش های نانو

دکتر محمد علی فقیهی ثانی دانشگاه صنعتی شریف - دانشکده مواد

دکتر زیارتعلی نعمتی دانشگاه صنعتی شریف - دانشکده مواد

دکتر محمد علی هادیان دانشگاه تهران - دانشکده مواد

دکتر فتح الله مظطر زاده دانشگاه امیرکبیر - دانشکده مهندسی پزشکی

دکتر مهران صولتی هشجین دانشگاه امیرکبیر - دانشکده مهندسی پزشکی

دکتر پروین علیزاده دانشگاه تربیت مدرس - دانشکده مهندسی گروه مواد

دکتر رسول صراف ماموری دانشگاه تربیت مدرس - دانشکده مهندسی گروه مواد

دکتر احسان طاهری نساج دانشگاه تربیت مدرس - دانشکده مهندسی گروه مواد

دکتر احمد منشی دانشگاه صنعتی اصفهان - دانشکده مواد

دکتر عباس یوسفی دانشگاه مشهد

دکتر سعید باغشاهی دانشگاه بین المللی امام خمینی

دکتر آرمان صدقی دانشگاه بین المللی امام خمینی

دکتر محبی دانشگاه بین المللی امام خمینی

دکتر بهمن میرهادی دانشگاه بین المللی امام خمینی

دکتر علیرضا آقایی پژوهشگاه مواد و انرژی

دکتر محمد حسن امین پژوهشگاه مواد و انرژی

دکتر محمد علی بهره ور پژوهشگاه مواد و انرژی

دکتر علی اصغر بهنام قادر پژوهشگاه مواد و انرژی

دکتر بابک رئیسی دهکردی پژوهشگاه مواد و انرژی

دکتر اسماعیل صلاحی پژوهشگاه مواد و انرژی

دکتر امیر مقصودی پور پژوهشگاه مواد و انرژی

دکتر حسین نورانیان پژوهشگاه مواد و انرژی

دکتر محمد رضا رحیمی پور پژوهشگاه مواد و انرژی

دکتر تورج عبادزاده پژوهشگاه مواد و انرژی

دکتر رحیم یزدانی راد پژوهشگاه مواد و انرژی

دکتر امیرعلی یوزباشی پژوهشگاه مواد و انرژی

دکتر کاووس فلامکی پژوهشگاه مواد و انرژی

دکتر عباس کیان وش دانشگاه تبریز - دانشکده مکانیک

دکتر محمد رضوانی دانشگاه تبریز - دانشکده مکانیک m. This e-mail address is being

دکتر مهدی قاسمی کاکرودی دانشگاه تبریز - دانشکده مکانیک

دکتر ناصر احسانی دانشگاه صنعتی مالک اشتر

دکتر حمیدرضا بهاروندی دانشگاه صنعتی مالک اشتر

دکتر ساسان اطرج دانشگاه شهرکرد - گروه آموزشی مواد

دکتر زهرا صادقیان پژوهشگاه صنعت نفت

دکتر رویا آقابابازاده پژوهشکده صنایع رنگ ایران

مهندس علیرضا سوری دانشگاه ملایر

دکتر امیر عباس نوربخش دانشگاه آزاد - واحد شهرضا و نجف آباد

دکتر سید حسین بدیعی دانشگاه آزاد - واحد شاهرود

دکتر ارزانی دانشگاه آزاد - واحد علوم تحقیقات

مهندس یحیی ماله میرچگینی دانشگاه آزاد

دکتر مهدی شفیعی آفارانی دانشگاه سیستان و بلوچستان

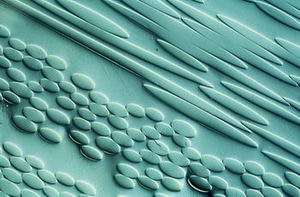

به مواد معمولاً جامدی که بخش عمده تشکیل دهنده آنها غیر فلزی و غیرآلی باشد، سرامیک گفته می شود. این تعریف نه تنها سفالینه ها، پرسلان (چینی)، دیرگدازها، محصولات رسی سازه ای، ساینده ها، سیمان و شیشه را در بر می گیرد، بلکه شامل آهن رباهای سرامیکی، لعاب ها، فروالکتریک ها، شیشه-سرامیک ها، سوخت های هسته ای و... نیز می شود.

به مواد معمولاً جامدی که بخش عمده تشکیل دهنده آنها غیر فلزی و غیرآلی باشد، سرامیک گفته می شود. این تعریف نه تنها سفالینه ها، پرسلان (چینی)، دیرگدازها، محصولات رسی سازه ای، ساینده ها، سیمان و شیشه را در بر می گیرد، بلکه شامل آهن رباهای سرامیکی، لعاب ها، فروالکتریک ها، شیشه-سرامیک ها، سوخت های هسته ای و... نیز می شود.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.