سراميک هاي پيشرفته نسل جديدي

سراميک هاي پيشرفته نسل جديدي از سراميک ها هستند که داراي خواص بهتري نسبت به سراميک هاي سنتي بوده و کاربردهاي زيادي را به خود اختصاص دادهاند. متن زير خلاصة گزارش موسسة SCUP درمورد سراميکهاي پيشرفته است:

سراميک ها موادي غيرآلي و غيرفلزي هستند که مقاومت خوبي در دماي بالا از خود نشان ميدهند. در ابتدا مواد اولية سراميکي بصورت پودر هستند سپس در شکلهاي مختلف به اجسام صلب تبديل مي شوند. سراميک ها ميتوانند بصورت آمورف (بيشکل)، تکفاز، چندفاز، تککريستال و پليکريستال وجود داشته باشند و خواص اين مواد بستگي به ساختار اتمي آنها دارد. محصولاتي مثل آجرها، کاشي، چيني (بصورت ظروف غذا و چيني بهداشتي)، نسوزها، سايندهها، شيشهآلات (شيشههاي تخت، ظروف شيشهاي) و لعابهاي چيني جزو سراميک هاي سنتي هستند و در گروه سراميک هاي پيشرفته قرار نميگيرند.

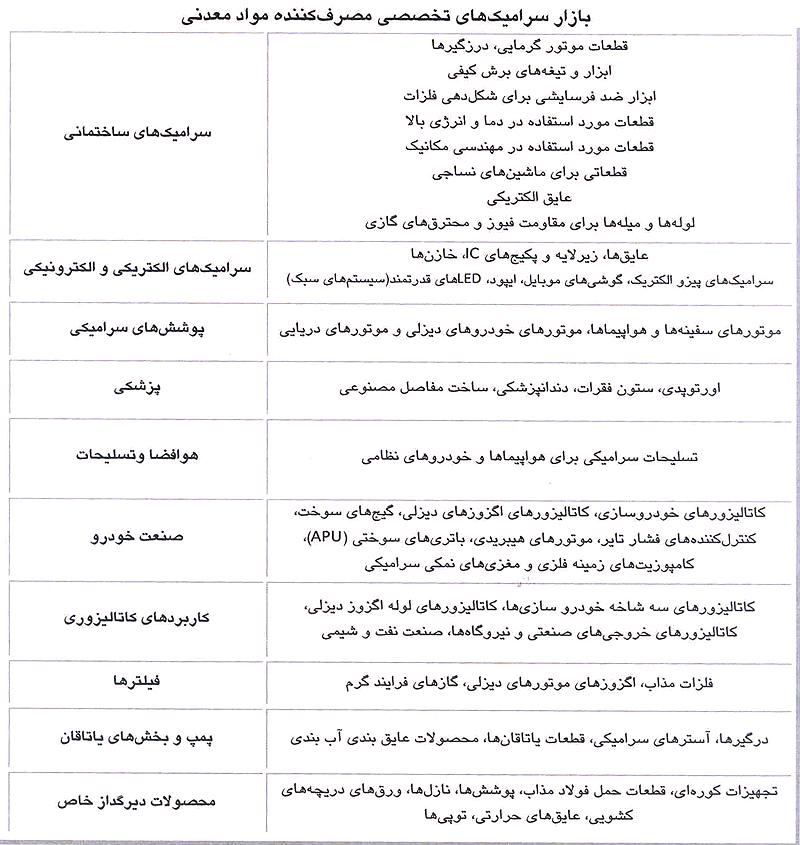

سراميک هاي پيشرفته داراي خواص فيزيکي، الکترونيکي و مکانيکي خاصي هستند که آنها را نسبت به سراميک هاي سنتي برتري بخشيده است. سراميک هاي پيشرفته در پنجاه سال گذشته توسعة خوبي يافتهاند. بازار سراميک هاي پيشرفته که قسمت عمدة آن در آمريکا، اروپاي غربي و ژاپن قرار دارد، در سال 2000 بالغ بر 20.2 ميليارد دلار بوده است. البته خلق کاربردهاي جديدي براي اين مواد باعث ايجاد يک رشد 4 درصدي براي بازار اين مواد تا سال 2005 خواهد شد.

سراميکهاي الکترونيکي

عمدهترين استفادة سراميک هاي پيشرفته در صنايع الکترونيک است که حدود 66 درصد کل مصرف سراميک هاي پيشرفته را به خود اختصاص مي دهند. مهمترين مواد سراميکي براي کاربردهاي الکترونيکي، اکسيدهاي خالص يا مخلوطي از اکسيدها هستند که شامل آلومينا، زيرکونيا، سيليسيا، فريت ها، تيتانات باريم اصلاحشده و تيتانات و زيرکونات سرب ميباشند. فيبرها، محافظها در مدارهاي الکتريکي و الکترونيکي، خازن ها، تبديلکنندهها، القاگرها، ابزارهاي پيزوالکتريکي و سنسورهاي فيزيکي و شيميايي عمدهترين موارد استفادة سراميک هاي الکترونيکي هستند. ميزان بازار جهاني سراميک هاي الکترونيکي در نيمة پاياني سال 2000، حدود 13.3 ميليارد دلار بوده است. مواد مورد مصرف در مدارهاي IC مجتمع، محافظهاي الکترونيکي و خازن ها تقريباً 67 درصد بازار سراميک هاي الکترونيکي را بخود اختصاص دادهاند. بازار محصولات سراميکي الکترونيکي اگر چه نسبتاً بزرگ است ولي نرخ رشد آنها از نرخ رشد دو رقمي که در چند دهة گذشته از خود نشان دادهاند بيشتر نيست.

سراميک هاي ساختاري

استفاده از سراميکها در کاربردهاي ساختاري کمتر از 19 درصد کل بازار است. سراميک هاي ساختاري بعنوان اجزاء تحملکنندة تنش يا پوشش قسمت هايي که تحت تنش هستند شناخته ميشوند. علاوه بر اين، مقاومت سراميک ها در برابر خوردگي، سايش و دماي بالا، اين مواد را براي کاربرد در تجهيزات صنعتي زيادي مناسب ساخته است. افزايش بازده و کاهش مصرف انرژي، محرک تحقيقات بر روي سراميک هاي ساختاري پيشرفته است. در سال 2005 شاهد بازار جهاني 4.5 ميليارد دلاري براي سراميک هاي ساختاري خواهيم بود و رشد خوبي در بازار اجزاي مقاوم به سايش، ياطاقانها، درزگيرها، تجهيزات فرآيندها و پوشش هاي سراميکي محقق ميشود. بيشترين مواد اوليه مورد استفاده در سراميک هاي ساختاري انواع گوناگون اکسيدآلومينيوم، زيرکونيا، کاربيد سيليسيم و نيتريد سيليسيم ميباشد.

پودرها و افزودنيها

در حوزة سراميکهاي سنتي، پودرها مواد غيرآلي هستند که در فرآيندهاي مختلف بصورت بلوک يا قطعة نهايي شکل ميگيرند و افزودنيها مواد غيرآلي هستند که استفاده از پودرها را در فرآيندهاي مختلف آسان ميکنند و در قطعة نهايي باقي نميمانند. اين تعريفها صحت خود را تا حد زيادي در مورد سراميکهاي پيشرفته که از تکنولوژيهاي پيچيدة شيميايي بهره ميبرند، از دست دادهاند.

پودرهاي سراميکي پيشرفته و افزودنيها بعنوان مواد خام براي سراميک هاي ساختاري و سراميک هاي الکترونيکي مورد استفاده قرار ميگيرند. پودرهاي سراميکي پيشرفته بازاري بالغ بر 2.7 ميليارد دلار را به خود اختصاص دادهاند که رشد متوسطي معادل 2 درصد براي آنها تا سال 2005 پيشبيني شده است. پوردهاي اکسيدي 85 درصد از اين بازار را از نظر ارزش و 95 درصد را از نظر وزن به خود اختصاص دادهاند. بقية بازار مربوط به غيراکسيديهايي نظير کاربيد سيليسيم، نيتريد سيليسيم، نيتريد آلومينيوم و تيتانيوم ديبرايد است. پودرهاي آلومينيومي با کارايي بالا، پودرهاي زيرکونيا که در بيوسراميک ها استفاده ميشوند و کاربردهاي مربوط به سيستمهاي مخلوط چند اکسيدي مثل شيشهسراميک ها و سراميک هاي با ضريب انبساطي پايين، رشد متوسط بالاتري را از خود نشان خواهند داد. رشد بازار افزودنيها کمي بيشتر از پودرها خواهد بود که علت آن رواج افزودنيهاي با کارايي بالا و افزودنيهاي قوي در روشهاي توليد از قبيل شکل دادن گرم و سرد و قالبگيري تزريقي است

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.

سرامیک مشتق از کلمه keramos یونانی است که به معنی سفالینه یا شئی پخته شده است. در واقع منشا پیدایش این علم همان سفالینههای ساخته شده توسط انسانهای اولیه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهای رس به علت وفور و فراوانی آنها و همچنین شکلگیری بسیار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پایین پخت آنها استفاده میکرد. آلومینوسیلیکاتها که خاکهای رسی خود آنها به حساب میآیند، از عناصر آلومینیوم، سیلیسم و اکسیژن ساخته میشوند که این سه عنصر بر روی هم حدود 85 درصد پوسته جامد کره زمین را تشکیل میدهند. این سه عنصر فراوانترین عناصر پوسته زمین هستند.